PeterKa

User

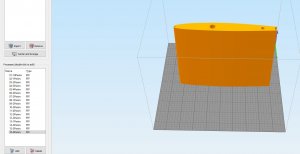

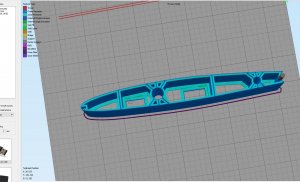

Die Sache mit dem Erdnussöl weckt ja doch einiges Interesse  Also die Story ist die, daß der Innendruck im Extruder, speziell in den Fullmetal Extrudern immer stärker anwächst, bis ein Wert erreicht ist, an dem ein Drucken nicht mehr vernünftig möglich ist. Die Oberfläche wird unsauber und es sind immer wieder Lagen dabei, die zu dünn sind und daher eine Sollbruchstelle bilden, absolut modellmordend bei einlagig gedruckten Modellen. Mein erster 3D-Lab Segler hat sich bei einer relativ hamlosen Landung regelrecht atomisiert deswegen. Ich nehme an, daß viele genau wissen wovon ich spreche.

Also die Story ist die, daß der Innendruck im Extruder, speziell in den Fullmetal Extrudern immer stärker anwächst, bis ein Wert erreicht ist, an dem ein Drucken nicht mehr vernünftig möglich ist. Die Oberfläche wird unsauber und es sind immer wieder Lagen dabei, die zu dünn sind und daher eine Sollbruchstelle bilden, absolut modellmordend bei einlagig gedruckten Modellen. Mein erster 3D-Lab Segler hat sich bei einer relativ hamlosen Landung regelrecht atomisiert deswegen. Ich nehme an, daß viele genau wissen wovon ich spreche.

Mein Problem war es, herauszufinden wo das eigentliche Problem war, denn das Verhalten verstärkt sich, wenn zum Beispiel die ersten Lagen ins Bett gequetscht werden. Der riesige Druck kann sich nicht schnell genug wieder abbauen und erhöht so das inner Verkleben der geschmolzenen Masse mit dem Metall des Extruders.

Es ist leicht zu beobachten, aber schwierig zu deuten: Bei einem Extruder mit zu hohem Innendruck quill das Filament nach dem Druck förmlich aus der Düse... da kommt schon mal ein halber Meter zusammen. Wie soll denn die feine Regelung der Extrusionsmengen und was weiß ich noch alles das ausgleichen...

Und dann nach endlosen Stunden der verzweifelten Suche, im Schlaf... überkommt jemanden wie mich die Vorstellung von Bratpfanne, Bratkartoffeln und Öl.. Bratkartoffeln ohne Öl backen an... mit Öl deutlich weniger...

Und so groß ist der Unterschied zwischen Kartoffeln und PLA auch nicht.. beides besteht aus Stärke. Außerdem wurde mir zugetragen daß es Leute gibt, die in ähnlich auswegloser Lage zu Öl gegriffen haben.

So habe ich einen kleine Schwamm, den ich etwa alle 50 Druckstunden mit mikroskopischen Mengen Öl impfe. Dieser Schwamm umschließt und reinigt das Filament.

.. und sorgt dafür, daß die Reibung und damit der Innendruck in den Keller geht.. Und schon suppt nichts mehr nach und es fallen perfekte Teile aus dem Drucker..

Und Erdnußöl soll das Beste dafür sein. Warum weiß ich nicht, ist mir inzwischen auch egal, es zählt der Erfolg.

Ehrlich gesagt verstehe ich nicht, wie Extruder verkauft werden können die so miserabel auf normales Material reagieren, denn eines weiß ich genau. Das Problem ist systembedingt und wohlbekannt... Sagt bloss keiner, damit die teuren Edelstahldüsen beschichtet mit Pi Pa Po verkauft werden. Die Beschichtung ist natürlich Erdnussöl und die Düse muß nach 50 Stunden ausgetauscht werden, aber man muß ja Geheimnisse davon machen.. Die spinnen die Menschen.

Ich bin da echt sauer drüber. Aber vermutlich bin ich ja der einzige dem so etwas passiert. Alle anderen Drucker arbeiten ja perfekt, was man so liest...

PeterKa

Also die Story ist die, daß der Innendruck im Extruder, speziell in den Fullmetal Extrudern immer stärker anwächst, bis ein Wert erreicht ist, an dem ein Drucken nicht mehr vernünftig möglich ist. Die Oberfläche wird unsauber und es sind immer wieder Lagen dabei, die zu dünn sind und daher eine Sollbruchstelle bilden, absolut modellmordend bei einlagig gedruckten Modellen. Mein erster 3D-Lab Segler hat sich bei einer relativ hamlosen Landung regelrecht atomisiert deswegen. Ich nehme an, daß viele genau wissen wovon ich spreche.

Also die Story ist die, daß der Innendruck im Extruder, speziell in den Fullmetal Extrudern immer stärker anwächst, bis ein Wert erreicht ist, an dem ein Drucken nicht mehr vernünftig möglich ist. Die Oberfläche wird unsauber und es sind immer wieder Lagen dabei, die zu dünn sind und daher eine Sollbruchstelle bilden, absolut modellmordend bei einlagig gedruckten Modellen. Mein erster 3D-Lab Segler hat sich bei einer relativ hamlosen Landung regelrecht atomisiert deswegen. Ich nehme an, daß viele genau wissen wovon ich spreche.Mein Problem war es, herauszufinden wo das eigentliche Problem war, denn das Verhalten verstärkt sich, wenn zum Beispiel die ersten Lagen ins Bett gequetscht werden. Der riesige Druck kann sich nicht schnell genug wieder abbauen und erhöht so das inner Verkleben der geschmolzenen Masse mit dem Metall des Extruders.

Es ist leicht zu beobachten, aber schwierig zu deuten: Bei einem Extruder mit zu hohem Innendruck quill das Filament nach dem Druck förmlich aus der Düse... da kommt schon mal ein halber Meter zusammen. Wie soll denn die feine Regelung der Extrusionsmengen und was weiß ich noch alles das ausgleichen...

Und dann nach endlosen Stunden der verzweifelten Suche, im Schlaf... überkommt jemanden wie mich die Vorstellung von Bratpfanne, Bratkartoffeln und Öl.. Bratkartoffeln ohne Öl backen an... mit Öl deutlich weniger...

Und so groß ist der Unterschied zwischen Kartoffeln und PLA auch nicht.. beides besteht aus Stärke. Außerdem wurde mir zugetragen daß es Leute gibt, die in ähnlich auswegloser Lage zu Öl gegriffen haben.

So habe ich einen kleine Schwamm, den ich etwa alle 50 Druckstunden mit mikroskopischen Mengen Öl impfe. Dieser Schwamm umschließt und reinigt das Filament.

.. und sorgt dafür, daß die Reibung und damit der Innendruck in den Keller geht.. Und schon suppt nichts mehr nach und es fallen perfekte Teile aus dem Drucker..

Und Erdnußöl soll das Beste dafür sein. Warum weiß ich nicht, ist mir inzwischen auch egal, es zählt der Erfolg.

Ehrlich gesagt verstehe ich nicht, wie Extruder verkauft werden können die so miserabel auf normales Material reagieren, denn eines weiß ich genau. Das Problem ist systembedingt und wohlbekannt... Sagt bloss keiner, damit die teuren Edelstahldüsen beschichtet mit Pi Pa Po verkauft werden. Die Beschichtung ist natürlich Erdnussöl und die Düse muß nach 50 Stunden ausgetauscht werden, aber man muß ja Geheimnisse davon machen.. Die spinnen die Menschen.

Ich bin da echt sauer drüber. Aber vermutlich bin ich ja der einzige dem so etwas passiert. Alle anderen Drucker arbeiten ja perfekt, was man so liest...

PeterKa