Ich finde, der ganze Materialaufwand kostet doch auch jede Menge Geld, da würde ich doch lieber gleich in Formenschaum fräsen.

Weist du, wieviel allein das Material zum fräsen kostet? Dazu noch die Fräskosten, das alles für 6m.

Dabei gibts 2 Möglichkeiten:

1. negativ fräsen. Dazu brauchts das teure, dichte Material. Nachteil: es kann nicht getempert werden, so jedenfalls meine Erfahrung. Das Blockmaterial dehnt sich unter Wärme stark aus, das Bauteil löst sich beim tempern und bekommt eine wellige, strukturierte Oberfläche.

Mir hats da eine Schraubzwinge gebrochen, die Form klaffte an einer Seite gut 5cm auseinander.

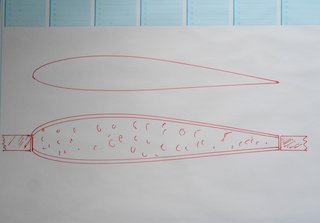

2. positiv fräsen. Dazu nimmt man günstigeres, leichter schleifbares Material, das nach dem schleifen lackiert und feingeschliffen wird. Darauf wird dann die eigentliche Form laminiert. schleifen geht schneller, aber Mehraufwand lackieren und abformen.

Kosten für 1: geschätzt hoch 4stellig, evtl. sogar 5stellig.

Kosten für 2: Fräsmaterial günstiger, fräsen günstiger da schneller, zusätzlich Harz und Gewebe für Form: insgesamt geringfügig günstiger.

Beim Bau einer Fläche zum abfomen entfallen die Kosten fürs Blockmaterial und die Fräskosten.

Dem gegenüber stehen die geringen Kosten für Styrodur, Beplankung, Unterlage Kohle, Oberlage Glasgewebe und ein bißchen Harz.

Ersparnis sicher ein paar Tausender!

Für ein Einzelprojekt oder eine Miniserie würde ich die klassische Styro-Balsabauweise der Schalenbauweise vorziehen.