Hallo Christoph!

Bezüglich des Abbrands und der schneide Geschwindigkeit hab ich mir noch ein paar Gedanken gemacht.

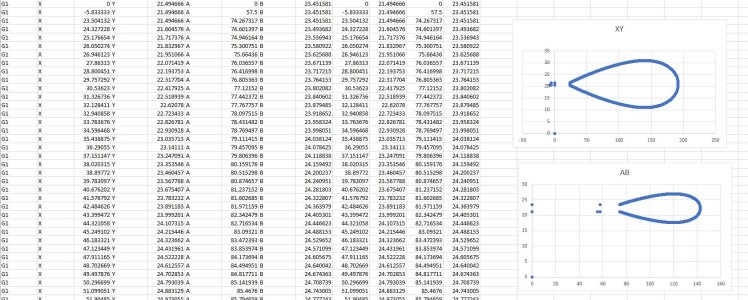

Die Geschwindigkeit (in deinem Beispiel 150) wird ja am Portal gefahren, bei gepfeilter Fläche am anderen Portal im Verhältnis dazu natürlich verringert. Der Abbrand ist eine Funktion der Geschwindigkeit, wobei sicher nicht linear berechenbar.

Daher ist der Abbrand am kürzeren Außenprofil erstmal höher als am Innenprofil.

Aber auch am Innenprofil bewegt sich der Draht durch die Projektion mit einer geringeren Geschwindigkeit als am Portal.

Meiner Meinung nach müsste man auch die Geschwindigkeit aufs Portal projizieren, das müsste einfach über das Lägenverhältnis von Profil am Portal zu geschnittenem Profil funktionieren.

Z.B.: die Projektion am Portal ist 10 cm, das zu schneidennde Profil ist 9 cm. Daraus ergibt sich ein Verhältnis von 10/9. Multipliziert man dies mit der gewünschten Schnittgeschwindigkeit von 150, für welche auch der Abbrand bestimmt wurde, ergibt sich eine Geschwindigkeit am Portal von ca. 166

Für den Abbrand am Außenprofil müsste man dann auch über das Verhältnis die wahre Geschwindigkeit berechnen und mit dieser den Abbrand fürs Außenprofil bestimmen.

Wieder als Beispiel die Profilänge von 9 cm innen und angenommen 5 cm außen. Ergibt ein Verhältnis von 5/9. Multipliziert mit der Geschwindigkeit von 150 am Innenprofil, ergibt sich fürs Außenprofil eine Schnittgeschwindigkeit von ca. 83.

Für diese Geschwindigkeit müsste dann der Abbrand bestimmt werden.

Wenn ich mal Zeit finde, hätte ich vor für die Verhältnisse von 10/10 bis 5/10 den Abbrand in mehreren Messungen zu bestimmen und eine mathematische Annäherung zu finden (bei konstanter Temperatur) . Aber das ist leider noch Zukunftsmusik.

Ich hoffe du verstehst meinen Beitrag nicht als negative Kritik.

Ich hab mir aus dem Bericht wirklich einiges mitnehmen können und finde es wirklich super dass du dir die Mühe machst.

Lg Manuel

Bezüglich des Abbrands und der schneide Geschwindigkeit hab ich mir noch ein paar Gedanken gemacht.

Die Geschwindigkeit (in deinem Beispiel 150) wird ja am Portal gefahren, bei gepfeilter Fläche am anderen Portal im Verhältnis dazu natürlich verringert. Der Abbrand ist eine Funktion der Geschwindigkeit, wobei sicher nicht linear berechenbar.

Daher ist der Abbrand am kürzeren Außenprofil erstmal höher als am Innenprofil.

Aber auch am Innenprofil bewegt sich der Draht durch die Projektion mit einer geringeren Geschwindigkeit als am Portal.

Meiner Meinung nach müsste man auch die Geschwindigkeit aufs Portal projizieren, das müsste einfach über das Lägenverhältnis von Profil am Portal zu geschnittenem Profil funktionieren.

Z.B.: die Projektion am Portal ist 10 cm, das zu schneidennde Profil ist 9 cm. Daraus ergibt sich ein Verhältnis von 10/9. Multipliziert man dies mit der gewünschten Schnittgeschwindigkeit von 150, für welche auch der Abbrand bestimmt wurde, ergibt sich eine Geschwindigkeit am Portal von ca. 166

Für den Abbrand am Außenprofil müsste man dann auch über das Verhältnis die wahre Geschwindigkeit berechnen und mit dieser den Abbrand fürs Außenprofil bestimmen.

Wieder als Beispiel die Profilänge von 9 cm innen und angenommen 5 cm außen. Ergibt ein Verhältnis von 5/9. Multipliziert mit der Geschwindigkeit von 150 am Innenprofil, ergibt sich fürs Außenprofil eine Schnittgeschwindigkeit von ca. 83.

Für diese Geschwindigkeit müsste dann der Abbrand bestimmt werden.

Wenn ich mal Zeit finde, hätte ich vor für die Verhältnisse von 10/10 bis 5/10 den Abbrand in mehreren Messungen zu bestimmen und eine mathematische Annäherung zu finden (bei konstanter Temperatur) . Aber das ist leider noch Zukunftsmusik.

Ich hoffe du verstehst meinen Beitrag nicht als negative Kritik.

Ich hab mir aus dem Bericht wirklich einiges mitnehmen können und finde es wirklich super dass du dir die Mühe machst.

Lg Manuel

efault

efault

![20230214_194338[1].jpg 20230214_194338[1].jpg](https://www.rc-network.de/data/attachments/2659/2659951-fe7fa4b3f50117223765d3cbc4bcaa97.jpg)