Na dann mal los:

In diesem Bericht konzentriere ich mich auf den

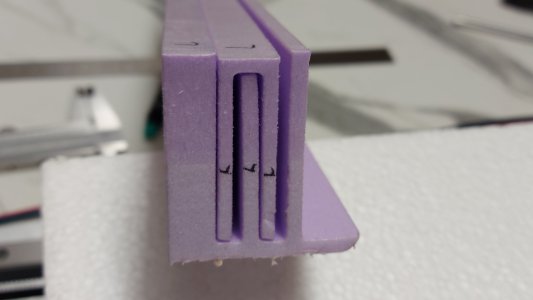

Arbeitsablauf und die Datenaufbereitung, nicht auf die Mechanik / Elektronik einer Schneideanlage.

Motivation: Warum der Aufwand, wenn es schon freeware gibt?

Ich möchte meine Finger direkt auf die Koordinaten legen können, den Schaumblock längs, quer oder diagonal teilen können, wie es mir beliebt. Z.B. nach dem Ausschneiden des Profiles den Restblock genau an der Nasenleiste, die natürlich nicht waagerecht liegt, auftrennen können. Gerade Scharnierlinien, Blöcke schälen, vorne und hinten abschneiden…

Ich erkläre den Arbeitsablauf an einem Beispiel

Wir haben die Draufsicht unseres neuen Lieblingsseglers und wissen welche Profile wohin sollen. Ein Höhenleitwerk soll es sein mit den Profil SD8020, Dicke reduziert von 10,1% auf 8%.

Spannweite 660mm, ti 140mm, ta 98mm, Nase um 34mm gepfeilt. Die Scharnierlinie ist innen 91mm von der Nasenspitze entfernt.

Aufgabe für später: Profile skalieren, in X-Richtung x 1.4, in Y-Richtung x1.4 x8 /10, um die Dicke von 10% auf 8% zu reduzieren.

Wir holen uns die Profilkoordinaten vom SD8020 aus dem Netz:

http://airfoiltools.com/airfoil/details?airfoil=sd8020-il

Links unter der Graphik den link „source dat file“ klicken, auf der sich öffnenden Seite kopieren wir alles, Profilnamen und Zahlen, und fügen sie in eine leere Datei des Windows Editors ein. Speichern unter… SD8020.dat

Wenn bei anderen Quellen ein Komma als Dezimaltrenner verwendet wird, ändern wir das gleich im Editor mit der Funktion „suchen – ersetzen“ auf Punkt.

Um die Profile ins CAD zu holen, möchten wir daraus ein DXF machen.

Wir holen uns Concord auf der Seite von Martin Hepperle, das immer noch, auch unter WIN10, stabil läuft:

http://www.mh-aerotools.de/airfoils/software.htm

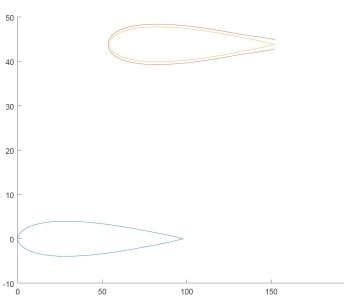

Haken rein bei „Autocad DXF“ und konvertieren. Ui, wenige Punkte, im CAD (

https://librecad.org/ ) sieht das dann so aus:

Wie mit der Axt aus dem Baumstamm gepickelt, das muß genauer werden. So alle 1mm in X-Richtung ein Punkt, an der Nase gerne dichter.

Ab zur Seite von Frank Ranis, der neben FLZ_VORTEX auch den Profil-Editor geschrieben hat.

https://flz-vortex.de/index.html

Den Profileditor starten, Profil laden, den Namen SD8020 mit der Maus anklicken. Unter Funktion / Punkte neu verteilen wählen wir 121 Koordinaten, Verteilung „sin vorn“. Bei ungerader Anzahl von Koordinaten ist der Nasenpunkt eindeutig. Das XFLR-Tutorial empfiehlt zwischen 120 und 150 Punkten auf der Kontur.

Jetzt Datei / Profil speichern unter, die erzeugte Demo.dat umbennen in SD8020_121.dat

Der Profileditor kann sehr viel mehr, ein bisschen rumspielen ist zu empfehlen.

Wichtig: Die Anzahl der Punkte am Innenprofil muß gleich sein wie am Außenprofil. Sonst gibt es zuerst Mecker beim extrude im CAD, und später beim Schneiden bleibt der heiße Draht auf einer Seite kurz stehen und brät eine Rille in den Schaum. In meinem Beispiel geschenkt, Innenprofil = Außenprofil.

Jetzt haben wir Profile, wie sie sein sollen, im nächsten Beitrag geht es kurz ins CAD.

VG

Christoph

)

)