Weiter gehts. Wenn die Holme nicht einwandfrei in die Taschen passen, arbeite ich mit abgeschnittenen Puk-Sägeblättern nach.

So sieht der Knick im Holm aus. Hier geht das 10 x 0.4 in 3 x 0.5 über. Die Holmgurte lassen sich gut mit einer kräftigen Schere schneiden.

Alle Holme drin. Für den Holm braucht man 6x 10x0.4 und 1x 3x0.5 Kohlestäbe für den ganzen Flieger.

Jetzt werden auf der Helling erst die Flügelsegmente auf Stoß verklebt (dickflüssiger CA). Dazu die Segmente eins nach dem anderen ca. 1 cm auseinanderschieben, Kleber auftragen, auf der Helling zusammenpressen. Aufpassen dass noch kein Kleber an die Holme kommt.

Dann können die Holme nochmal nachgeschoben und final positioniert werden. Durch die Löcher werden die Holme mit dünnem CA verklebt. Das dauert etwas zum Aushärten. Gut lüften, es gehen rauhe Mengen an CA weg.

Flächenhälfte ohne Wingtip.

Die Biegesteifigkeit macht einen guten Eindruck, auf Torsion fühlt sich die Fläche etwas weich an. Insbesondere die Querruder sind wenig torsionssteif, gut möglich dass ich diese noch in normalem PLA nachdrucken muss.

Jetzt gehts erst mal wieder an den OpenWing. Dessen Fläche will geschliffen werden....

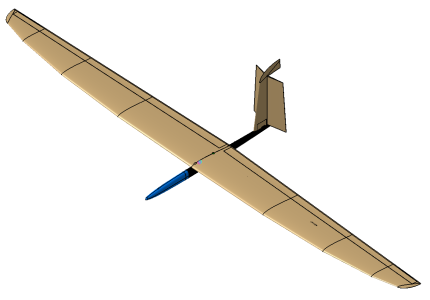

. It is still in work. Wing has XPS foam cores coverered 50 g/m2 fiberglass cloth and 0,6 mm obechi veener. Spar is 100 g/m2 unidirection carbon and 1x4 mm carbon strips. Joiner pockets are 3D printed and I put some kevlar tow. No final coating on skin yet. Joiner is made in simple mold. it has foam core, 1 layer 160 g/m2 carbon fabric on +-45 degree around core and carbon tow. Fuselage is from my 2 meter Amokka and fin looks too small

. It is still in work. Wing has XPS foam cores coverered 50 g/m2 fiberglass cloth and 0,6 mm obechi veener. Spar is 100 g/m2 unidirection carbon and 1x4 mm carbon strips. Joiner pockets are 3D printed and I put some kevlar tow. No final coating on skin yet. Joiner is made in simple mold. it has foam core, 1 layer 160 g/m2 carbon fabric on +-45 degree around core and carbon tow. Fuselage is from my 2 meter Amokka and fin looks too small

.

.

. Befürchte, dass die Bremse im Seitenruder zuviel Laständerung bewirkt, aber das Seitenruder ganz generell anzulenken gefällt mir als Idee.

. Befürchte, dass die Bremse im Seitenruder zuviel Laständerung bewirkt, aber das Seitenruder ganz generell anzulenken gefällt mir als Idee.