Jörg noch drei Bilder für dich:

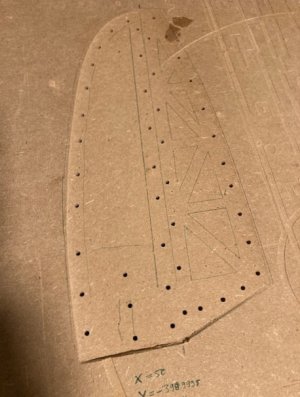

Das erste zeigt noch mal die fertige Negativschale des Seitenleitwerks. Die Negative des Höhenleitwerks und der Flächen sehen vom Prinzip gleich aus. Rechts unten in der Ecke ist der antastbare Nullpunkt mit den roten Filzstiftpfeilen markiert. Das Antasten wird über die Kanten und der Oberfläche gemacht.

Die erste Seite wird so gefräst, das sie die Z-Höhe auf der halben Dicke der verwendeten Balsaplatte hat. Beim gezeigten Seitenleitwerk ist das eine 8mm Balsaplatte. Da die Rohlinge (die Balsaplatte) mit Übermaß im Umriss vorab 2D gefräst wird, hat man einen überstehenden Rand der zum Ausrichten des einseitig gefrästen Seitenruders nützlich ist. In dem ersten Bild in meinem vorherigen Beitrag ist so ein Vollbalsa Seitenleitwerk, eingelegt in die Negativschale zu sehen.

Das zweite Bild zeigt das einseitig gefräste Seitenleitwerk in der Negativschale beim fräsen mit einem 6mm Kugelkopffräser. Das ist ein Seitenleitwerk das vorab aus 2D-Frästeilen zusammengeklebt wurde.

Beim dritten Bild ist nur noch das fertig gefräste Seitenleitwerk zu sehen, das nach dem Fräsen und absaugen des Balsastaubs noch mal in die Negativschale gelegt wurde.

Die eigentliche Ruderfläche ist an dem vorderen Teil des Seitenleitwerks nur an drei Punkten mit dickflüssigem Sekundenkleber geheftet und wird jetzt nach dem Fräsen mit einer Rasierklinge vorsichtig abgetrennt und bekommt an der Kante eine 10° Schräge an der Schleifscheibe angeschliffen.