Mühsam ernährt sich das Eichhörnchen von den Früchten des Waldes!

Und wieder einmal stelle ich fest, dass ich eigentlich viel zu wenig Zeit habe zum Bauen!

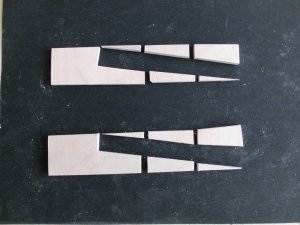

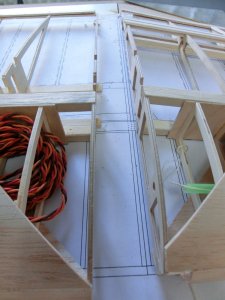

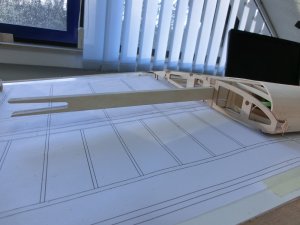

Es ist mal wieder ein Stück weitergegangen: Beide Flügel sind inzwischen fertig beplankt und die Störklappen eingebaut.

Was mal als "so eben" aussah, entpuppte sich dann als aufwendiger als gedacht. Ganz schöne "Trümmer" sind es geworden, zumindest für mich, der noch nie einen Segler über 4 m Spannweite gebaut hat.

Gewichte habe ich auch: Links 1750 g, Rechts 1820 g (mit der Küchenwage gewogen)

Offensichtlich habe ich einen Flügel bei feuchtem Wetter und einen bei trockenem Wetter (auf dem gleichen Plan) gebaut, jedenfalls ist der eine Flügel 5 mm länger, dafür hat er auch minimalst mehr V-Stellung. Ich denke damit kann ich bei einer Spannweite von über 5 m leben.

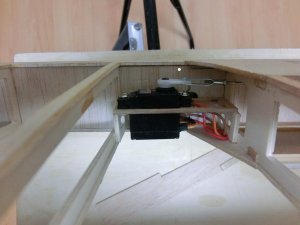

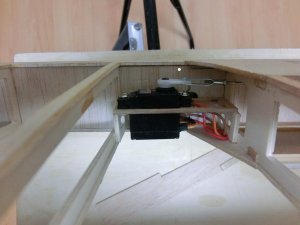

Die Störklappenservos sind eingebaut und angelenkt.

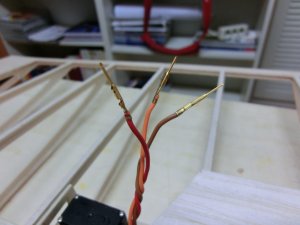

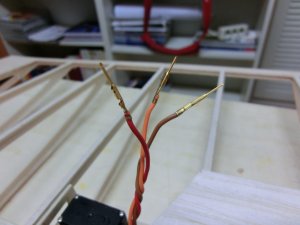

Der aufmerksame Betrachter wird gemerkt haben, was ich auch noch angefangen habe: Das Crimpen!

Zwei Stecker habe ich zum Üben vermurkst, danach ging es erstaunlich einfach.

Würdet Ihr zur Sicherung der Steckverbindung noch Schrumpfschlauch drüberziehen?

Die Querruderservos sind auch an Ort und Stelle. Ich habe sie auf den Abeckungen der Servoschächte (2 mm Birkensperrholz) montiert. Die Abdeckungen selbst sind mit M3 Schrauben auf den Rahmen mit Einschlagmuttern montiert. Auf die Abdeckungen habe ich auf der Profilseite noch ein 1 mm Balsabrettchen geklebt im Profil verschliffen.

Zum Schluss wurde noch der Abschluss-Spant für die Seitenruder-Dämpfungsflosse eingepasst und das Seiteruder angeschlagen.

ZUr Zeit bin ich dabei, die Scharniere für die Höhenruder zu erstellen.

Hierbei stellt sich mir nun eine grundsätzliche Frage: Wie lenke ich das Höhenruder an?

Ursprünglich ist hierfür eine recht aufwendige Wippenkonstruktion vorgesehen.

Siehe hier:

http://www.mgthun.ch/Projekte/SperberJunior_rb/slides/20051230036.html

Ich hoffe man kann in etwa erkennen, was gemeint ist. Das gelbe Teil in der Mitte ist die eigentliche Wippe, die wird mit einer Schubstange vom Servo (hier noch nicht montiert) angelenkt. Von oben greift in den Schlitz das Ruderhorn vom Höhenruder ein.

Mir erscheint die Anlenkung weder besonders vertrauenserweckend (was Spielfreiheit angeht) noch besonders leicht zu sein. Für eine Anlenkung mit einer Schubstange und Kugelkopf kann ich mich auch irgendwie nicht richtig begeistern.

Im Augenblick neige ich dazu, auf jedes Ruder ein Futaba 3050 einzubauen, die wiegen zusammen mit Einbaurahmen und Multiplex-Stecker so um die 60 g und dürften nicht oder nur kaum schwerer sein als die ursprünglich vorgesehene Wippenkonstruktion.

Noch bin ich für Anregungen offen!

Grüße, Nick

Auf der einen Seite (unter meinem Daumen) ist der schon drin. Hatte schon in diese Richtung überlegt.

Auf der einen Seite (unter meinem Daumen) ist der schon drin. Hatte schon in diese Richtung überlegt.