Ghostrider

User

Geht nur langsam weiter,

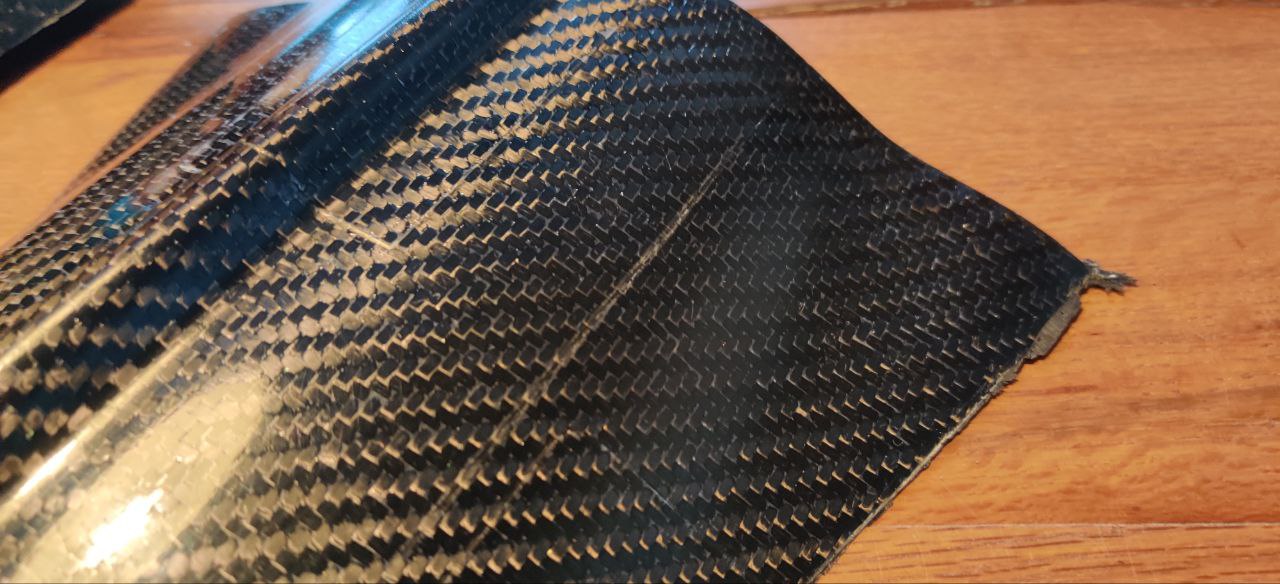

hier die Deckel frisch entformt, jeweils ca. 15gr leichter. Die Ansaugtüten sind gerade im Sack und werden morgen, wie es sich gehört, an Weihnachten verheiratet. Das ohne Klarlack ist schon krass. man kann sofort den Unterschied zu der Flächenoberfläche und meiner Form erkennen. Hochglanz ist halt Hochglanz. Da aber am Ende der Klarlack jetzt professionell lackiert wird ist es egal.

hier die Deckel frisch entformt, jeweils ca. 15gr leichter. Die Ansaugtüten sind gerade im Sack und werden morgen, wie es sich gehört, an Weihnachten verheiratet. Das ohne Klarlack ist schon krass. man kann sofort den Unterschied zu der Flächenoberfläche und meiner Form erkennen. Hochglanz ist halt Hochglanz. Da aber am Ende der Klarlack jetzt professionell lackiert wird ist es egal.

.

.

.

.  .

.