GrblGru

User

Hallo zusammen,

euch allen, vielen Dank für das reichliche Informationsmaterial. Ich habe versucht überall mal ein wenig rein zu schauen.

Aber ... Meine Güte, das ist ja wirklich eine Menge Zeugs. Was man da alles wissen und beachten muss !

Aber bange machen gilt in solchen Fällen nicht. Ich würde sagen. Fangen wir einfach mal an und sehen wie weit wir kommen.

Ich habe gerade eine neue Version V5.2.11 hochgeladen.

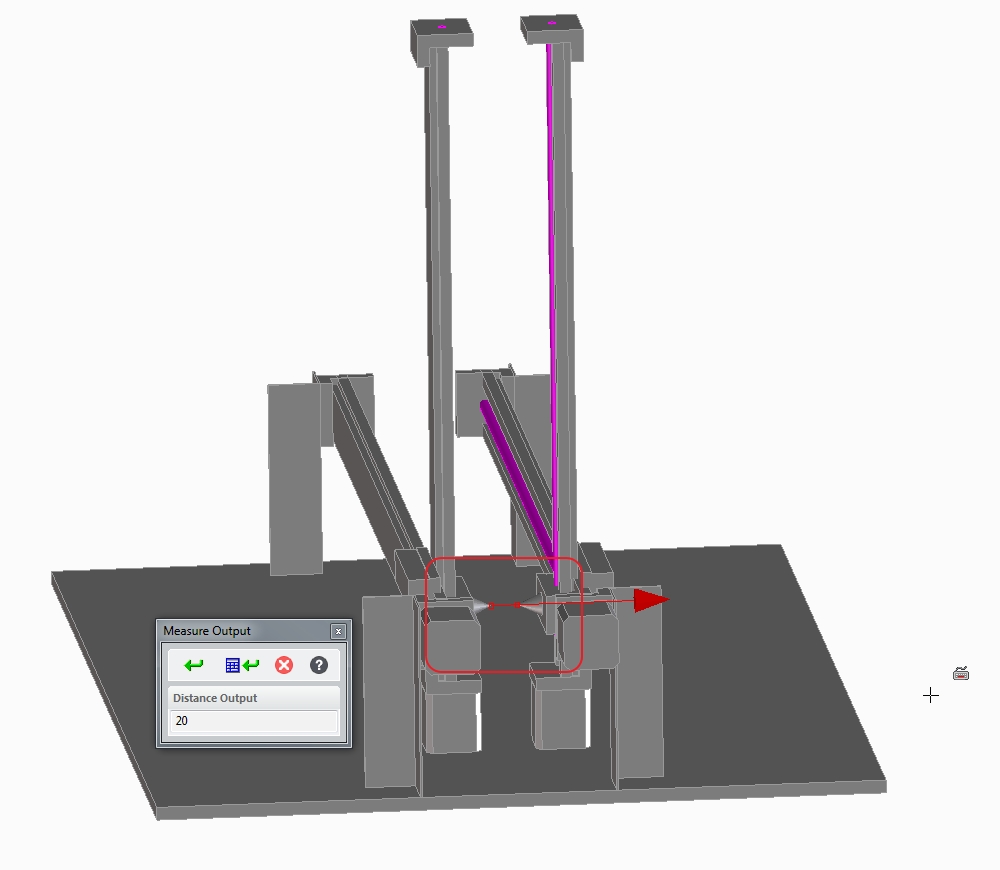

Darin sind einige Änderungen zum Portalabstand und an den Modellen "FoamCutter" und "PolyCut" durchgeführt worden.

- Einstellung des Portalabstandes

Um den Schneidablauf zu simulieren, könnt ihr einfach eins der beiden Modelle nutzen.

Alternativ könnt ihr euch aber auch selber ein 3D-Modell von eurer Schneidemaschine machen und es ins Programm einfügen.

Ich helfe euch dabei auch gern. Der Abstand der beiden Drahtbefestigungspunkte sollte darin 20 mm sein.

Jede Maschine hat eine Reihe Parameter, die man im Maschinen-Manager editieren kann. Hier gibt es den Parameter

"X-Erweiterung" mit dem man nun den Abstand der beiden Portale auf einen gewünschten Wert einstellen kann.

Die Ausdehnung in Y-Ausrichtung ist ja nicht ganz so kritisch wie in X-Richtung. Hier kann man deshalb zur Zeit noch nicht

den absoluten Wert, sondern nur die gewünschte Änderung eintragen.

- Einstellung des Block-Mittelpunktes

Hier wird jetzt ebenfalls im Maschinen-Manager mit den X,Y und Z Parametern der Drehachse R1 die Position festgelegt.

Der Bezugspunkt ist die hintere rechte Ecke der Grundplatte.

Die Nutzung des Maschinen Managers hat in diesem Fall den Charme, dass die Möglichkeit besteht ein Modell zu kopieren und mit verschiedenen Parametern zu versehen. Dann kann man einfach durch die Maschinenwahl eine bestimmte Konfiguration aktivieren.

@GJV0

Sorry, ich teste meine Software natürlich ständig, aber es passiert auch schon mal, dass sich irgend ein anderer Virenscanner beschwert.

Ich kann da leider auch immer wenig gegen tun, außer im WWW danach suchen ob der betreffende Scanner besonders aktuelle Virenliste enthält

und sehr ernst genommen werden muss, oder aber ob es damit schon öfter zu Fehlmeldungen gekommen ist.

Welchen Virenscanner benutzt du denn und welche Meldung gibt er aus ?

Gruß

GG

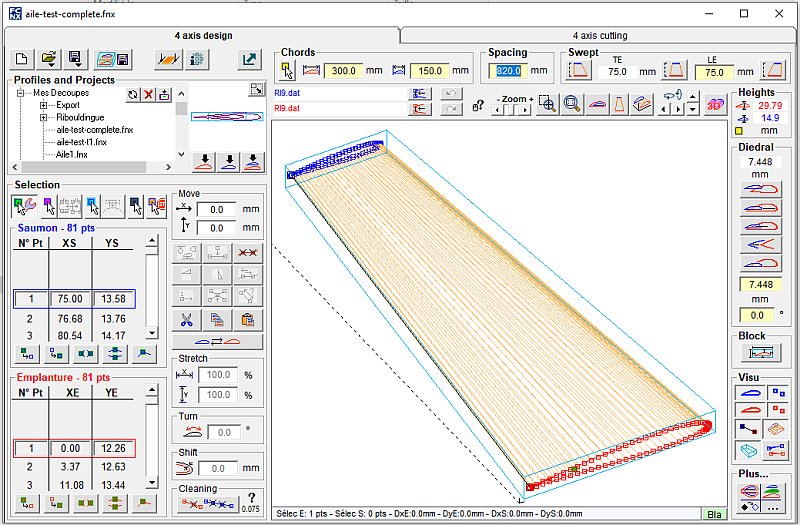

Beispiel eines Modells in der Basis-Konstruktion

euch allen, vielen Dank für das reichliche Informationsmaterial. Ich habe versucht überall mal ein wenig rein zu schauen.

Aber ... Meine Güte, das ist ja wirklich eine Menge Zeugs. Was man da alles wissen und beachten muss !

Aber bange machen gilt in solchen Fällen nicht. Ich würde sagen. Fangen wir einfach mal an und sehen wie weit wir kommen.

Ich habe gerade eine neue Version V5.2.11 hochgeladen.

Darin sind einige Änderungen zum Portalabstand und an den Modellen "FoamCutter" und "PolyCut" durchgeführt worden.

- Einstellung des Portalabstandes

Um den Schneidablauf zu simulieren, könnt ihr einfach eins der beiden Modelle nutzen.

Alternativ könnt ihr euch aber auch selber ein 3D-Modell von eurer Schneidemaschine machen und es ins Programm einfügen.

Ich helfe euch dabei auch gern. Der Abstand der beiden Drahtbefestigungspunkte sollte darin 20 mm sein.

Jede Maschine hat eine Reihe Parameter, die man im Maschinen-Manager editieren kann. Hier gibt es den Parameter

"X-Erweiterung" mit dem man nun den Abstand der beiden Portale auf einen gewünschten Wert einstellen kann.

Die Ausdehnung in Y-Ausrichtung ist ja nicht ganz so kritisch wie in X-Richtung. Hier kann man deshalb zur Zeit noch nicht

den absoluten Wert, sondern nur die gewünschte Änderung eintragen.

- Einstellung des Block-Mittelpunktes

Hier wird jetzt ebenfalls im Maschinen-Manager mit den X,Y und Z Parametern der Drehachse R1 die Position festgelegt.

Der Bezugspunkt ist die hintere rechte Ecke der Grundplatte.

Die Nutzung des Maschinen Managers hat in diesem Fall den Charme, dass die Möglichkeit besteht ein Modell zu kopieren und mit verschiedenen Parametern zu versehen. Dann kann man einfach durch die Maschinenwahl eine bestimmte Konfiguration aktivieren.

@GJV0

Sorry, ich teste meine Software natürlich ständig, aber es passiert auch schon mal, dass sich irgend ein anderer Virenscanner beschwert.

Ich kann da leider auch immer wenig gegen tun, außer im WWW danach suchen ob der betreffende Scanner besonders aktuelle Virenliste enthält

und sehr ernst genommen werden muss, oder aber ob es damit schon öfter zu Fehlmeldungen gekommen ist.

Welchen Virenscanner benutzt du denn und welche Meldung gibt er aus ?

Gruß

GG

Beispiel eines Modells in der Basis-Konstruktion