Moin,

was mir beim Batlethurmodellsatz aufgefallen ist, ist dass die Erwartung von Schwierigkeiten bei Entformproblemen sich genau nicht bewahrheitet haben.

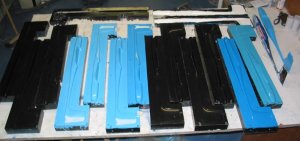

Damit ihr es nachvollziehen könnt, mal ein Überblick über die Urmodelle:

Bei den Flächenurmodellen sind an den Stirnseiten abgesetzte Alustreifen einlaminiert. Auf diese kommt ein Streifen abgetaptes Balsa oder Depron, ich habe Depron genommen, da dies bereits geschlossenporig ist. Entformen, trotz der großen Formfläche ist sehr einfach. Einfach mit dem Schraubenzieher (der größte vorhandene) außen in die Ecke und nach entfernen der Passstifte die Form hochhebeln. Die Flächen sind flach, nichts spektakuläres und die Form springt bis zur Mitte sofort vom Urmodell. Andere Seite, gleiches Spiel und man hat fertig entformt.

Bei den Leitwerksurmodellen sieht man mittig in den Stirnflächen die eingesetzten Alustreifen. Depron drauf wie gehabt, beim Entformen aber sitze ich mit dem Schraubenzieher nicht in der Ecke vom ganzen sondern ziemlich mittig und muss die gesamte Stirnseite abheben. Da benötigt man wesendlich mehr Kraft als außen auf Eck, obwohl die Form einen Bruchteil der Fläche hat, sind die aufzubringenden Kräfte wesendlich größer als bei der Fläche. Dafür springt die Form, so sie sich löst, gleich richtig hoch.

Beim Rumpf sind die Formen sehr stark durch die tiefe Kontur noch vom Urmodell geführt. Die Entformkeile sitzen an den Ecken, anheben ist gar kein Thema, bis man es aber abheben kann sind es ein paar Schritte, sie lansam hoch zu hebeln und Holzkeile drunter zu schieben, damit sie auf der einen Seite nicht wieder absinken, wenn man an der anderen Seite anhebt. Man sollte vielleicht aufpassen, dass nichts verkantet. Kraftaufwand bei mir war eher gering, die kamen gut hoch. Ich wurde aber auch gewarnt, die Kanten, die vom Urmodell hoch stehen, nicht zu sehr zu polieren, man kann auch jede Trennwachsschicht kaputt polieren.

Am fiesesten war die kleinste Form zu entformen. Fies weil das einzige Urmodell, was etwas Schwierigkeiten machte. Das Urmodell für die Servoabdeckungen. Zwar klein aber stark gewölbt und ein sehr kleiner Entformungskeil, mittig auf der längsten Seite. Da hat sich mein größter Schraubenzieher, der da noch rein passte, auch innerhalb des Keiles etwas in Form und Urmodell gearbeitet, sich also abgeprägt, beim zweiten Formensatz (habe das mit einem Modellflugkollegen zusammen gemacht), haben wir auf der Rückseite in den Ecken kleine Depronstücke eingesetzt, absolut stressfreies entformen.

Gegebenenfalls zusätzliche Stückchen Depron auf die Ecken und keine hervorstehende Urmodellkontur so hart polieren, dass das Wachs durch ist und die Tücken dürften bei diesem Urmodellsatz sehr gut beherrschbar sein. Es war aber auch die Rede davon, dass die Fläche unter dem Flügel inzwischen eine andere Entformungsschräge bekommen hat. Die ersten Versionen hatten wohl keine Entformungsschräge, so wie auch beim Tokoloschi damals und das Urmodell kam auch nur sehr widerwillig mit viel Kraft raus, da hatte ich schon ernsthafte Sorgen. So weit kam es beim Batleth nie, dass ich abgesetzt hätte, um noch mal nachzudenken, ob ich auf dem richtigen Weg bin. Bei späteren Rümpfen lässt sich sowas problemlos entformen, bei harten Urmodellen, die nicht nachgeben, ist das was anderes.

Insgesamt ist es ein Top Urmodellsatz und mit den aktuellen Rumpfurmodellen hatte ich keine Probleme. Da braucht jetzt keiner Sorgen haben, dass Urmodelverschleiss als kautionverschlingender Faktor eingeplant wäre

. Die vorgesehenen Entformungsmethoden funktionieren, mit etwas zusätzlichem Augenmaß kann man sich das Leben noch leichter machen.