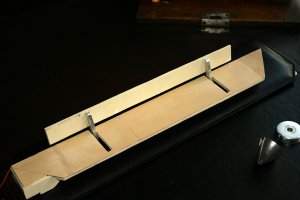

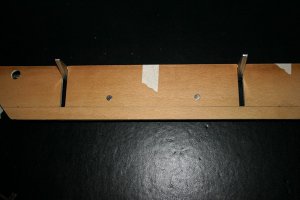

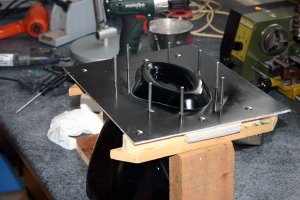

Zunächst zu den Klappen. Das mit dem Aufsaugen habe ich mir auch überlegt, und deshalb auch lange über eine Knieverriegelung nachgedacht. Es gibt aber ein Problem mit dem recht voluminösen Holm, der ist nämlich im Wege, wenn ich den Anlenkewinkel über 90 Grad fahren will. Mir wurde das dann zu kompliziert, und ich habe auf ein Knie verzichtet. Die eingesetzten Servos haben Metallgetriebe und etwa 4 Kilo... Jaja Es ist ein Drehmoment und müsste alles ganz anders heissen, ich weiss. Ich habe bein eingefahrenen Klappen versucht diese mit Gewalt hochzubiegen. Außer einem wilden Knurren des Servos habe ich nichts erreicht. Wenn also der Unterdruck die Klappen hochsaugen will, kostet mich das nur Strom, und davon habe ich reichlich. Daher akzeptiere ich das fehlende Knie. Übrigens wenn man sieht und hört wie die Klappen ein und ausfahren ist das sowieso alles vergessen ;-)

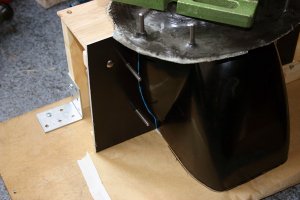

Zur Haube: Danke für die Tipps, es ist jetzt allerdings zu spät es zu ändern. Ich habe mich nicht getraut mit der großen Hinterschneidung eine zweiteilige Form zu bauen, und da ich noch nie eine dreiteilige gebaut habe, wollte ich es mal testen :-)

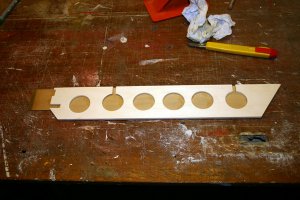

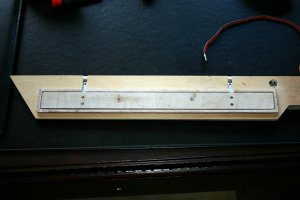

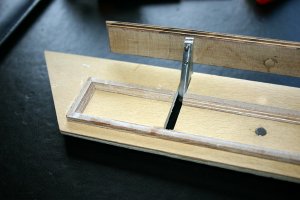

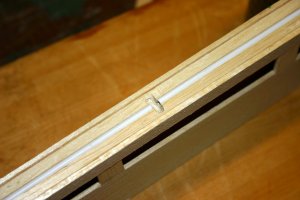

Es stimmt, die Steckung ist nicht zwischen den Holmen. Zum Einen weil ein paar mm zuwenig Platz ist, zum Anderen weil die Holme nicht 100 % senkrecht laufen. Auf die Länge der Steckung macht das fast 3 cm aus. Da war es mir lieber sie vom Holm zu trennen und sauber zu verkleben. Die Rippen sind im Bereich der Sreckung aus sehr hartem Fliegersperrholz, die ganze Einheit wirkt wie ein geschlossenes Volumen und leitet als ganzes die Kraft in die Holme. Übrigens Styroporflächen funktionieren genauso. Ich bin da sehr zuversichtlich, zumal ich das nicht zum ersten mal so mache. Grundsätzlich stimme ich dem Einwand aber zu.

Freut mich auch mal Kommentare zu bekommen :-)

PeterKa