Bislang benutzte ich immer ein Timing von 18° bei 12N14P, weil ich irgendwann mal getestet habe, dass der Wirkungsgrad etwas besser ist als mit z.B. 25° und wenn genug Leistung da ist und keine haargenaue Anpassung erforderlich ist, warum nicht?

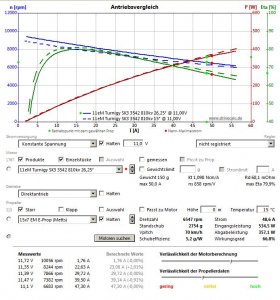

Beim letzten gewickelten Motor wurde mal 15° und 26,25° gemessen und der Unterschied betrug bei Volllast satte 2,8% im Wirkungsgrad. Trotz der gesunkenen Leerlauf Drehzahl war an der Schraube beinahe die gleiche Leistung.

Nun frage ich mich macht es Sinn das Timing noch viel weiter runter zu drehen und den Motor einfach etwas schärfer zu wickeln, um an einen noch besseren Wirkungsgrad und höhere Belastbarkeit zu kommen? Irgendwo muss doch da die Grenze sein, ab der es dann keinen Sinn mehr macht?

Beim letzten gewickelten Motor wurde mal 15° und 26,25° gemessen und der Unterschied betrug bei Volllast satte 2,8% im Wirkungsgrad. Trotz der gesunkenen Leerlauf Drehzahl war an der Schraube beinahe die gleiche Leistung.

Nun frage ich mich macht es Sinn das Timing noch viel weiter runter zu drehen und den Motor einfach etwas schärfer zu wickeln, um an einen noch besseren Wirkungsgrad und höhere Belastbarkeit zu kommen? Irgendwo muss doch da die Grenze sein, ab der es dann keinen Sinn mehr macht?

.

.