Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

WWI-WK1 Bristol Scout Workshop

- Ersteller Henner Trabandt

- Erstellt am

klar,TaKiRo schrieb:@alle: Fräst Ihr noch ein paar Sätze, wenn ja kann ich da einen für einen unkostenbeitrag erhalten?

Danke fürdie Info

Ciao TaKiRo

werde dafür aber mal ausrechnen müssen, wie teuer so ein unkostenbeitrag sein wird...

Ich hoffe es eilt nicht

Henner Trabandt

User

@ Uwe: 5mm müsste gehen. Maserung in Spannweitenrichtung. Ich würde aber dann so wie beim gefrästen Rumpf vorgeschlagen, die "Rippen" einzeln einleimen. Oder die "Rippen" etwas breiter machen und dann einfach links und rechts eine Abschlussleiste gesperrt dranleimen. Wenn man das nicht gerade voll trasparent bespannt, sieht das ohnehin niemand später. Mach mal.

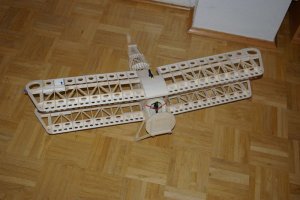

@Enrico: Schönes Rumpfgerüst. Und so in Holz sieht es auch für mich stabiler aus, als ich dachte. Ich liebe Puzzeln. Könnte Dir schon mal zwei Höhenruder machen. Aber nicht bespannt, nur im Rohbau.

@ Daniel: ist das so aus Balsa gefräst? Ich glaube, ich muss mich von eir paar Vorstellungen, was die Festigkeit angeht, trennen...

Toll, wie sich das hier gerade entwickelt.

Gruß Henner

@Enrico: Schönes Rumpfgerüst. Und so in Holz sieht es auch für mich stabiler aus, als ich dachte. Ich liebe Puzzeln. Könnte Dir schon mal zwei Höhenruder machen. Aber nicht bespannt, nur im Rohbau.

@ Daniel: ist das so aus Balsa gefräst? Ich glaube, ich muss mich von eir paar Vorstellungen, was die Festigkeit angeht, trennen...

Toll, wie sich das hier gerade entwickelt.

Gruß Henner

Das Puzzlen mag ich auch, aber das Ausschneiden der Puzzleteile ist nicht so meins... Deswegen ja der FrästeilesatzHenner Trabandt schrieb:Ich liebe Puzzeln.

Achja, wenn wir hier so weitermachen, dann lösen wir den Jak9-Thread noch an der Spitze der Postings und Zugriffe ab

So, habe mir heute nochmal ein bisschen 3mm PappelSperrholz besorgt, mein anderes war für den kompletten Rumpf zu kurz

Wenn ich dazu komme, werde ich die Tage dann mal ausprobieren, den Rumpf wie Enrico aus einem Teil zu machen. Mal sehen, was dabei raus kommt!

Wenn es klappt, wird es wieder um einiges einfacher

Und wenn meine Idee, die mir da so vorschwebt, auch funktionieren sollte, dann wird das bald nur noch ein 3D Puzzle sein , aber mehr dazu, wenn es klappen sollte

, aber mehr dazu, wenn es klappen sollte

Wenn ich dazu komme, werde ich die Tage dann mal ausprobieren, den Rumpf wie Enrico aus einem Teil zu machen. Mal sehen, was dabei raus kommt!

Wenn es klappt, wird es wieder um einiges einfacher

Und wenn meine Idee, die mir da so vorschwebt, auch funktionieren sollte, dann wird das bald nur noch ein 3D Puzzle sein

, aber mehr dazu, wenn es klappen sollte

, aber mehr dazu, wenn es klappen sollteWW1 Workschop

WW1 Workschop

Hallo Herbert !

hab euren workshop enddeckt und wär auch an den plänen interesiert

würe mich freuen wenn du sie mir per mail schiken kannst

gert.woeckel@t-online.de

mit freundlichen Grüßen Gert Wöckel

WW1 Workschop

Hallo Herbert !

hab euren workshop enddeckt und wär auch an den plänen interesiert

würe mich freuen wenn du sie mir per mail schiken kannst

gert.woeckel@t-online.de

mit freundlichen Grüßen Gert Wöckel

Hallo Ballu,

Den Rumpf in Gitterbauweise hab ich fertig. Davon kannst du Frästeile bekommen. Uwe arbeitet am Flügel und ist auch schon fast soweit denke ich.

Es gibt noch ein paar Weiterentwicklungen aber das kann noch etwas dauern.

Ich stelle morgen früh mal den Stand der Dinge ein und denke mir was zum Unkostenpreis des Frässatzes aus.

Enrico

Den Rumpf in Gitterbauweise hab ich fertig. Davon kannst du Frästeile bekommen. Uwe arbeitet am Flügel und ist auch schon fast soweit denke ich.

Es gibt noch ein paar Weiterentwicklungen aber das kann noch etwas dauern.

Ich stelle morgen früh mal den Stand der Dinge ein und denke mir was zum Unkostenpreis des Frässatzes aus.

Enrico

Moin,

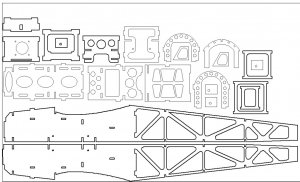

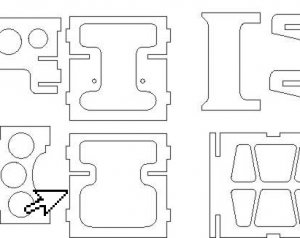

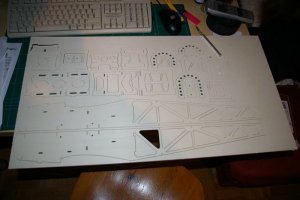

Diese Teile sind bereits fertig und geprüft. Alles passt zusammen.

Dazu gibt es eine Zeichnung (.pdf) für den Gitterrumpf hinten mit den 3 Balsaspanten und einer Draufsicht um den Rumpf schön gerade zusammenkleben zu können. Es ist möglich daraus ein Modell mit der EWD +2°/+2° (so fliegt Henner) und mit der flotteren 0°/-1° EWD zu Bauen.

Es passen die Flügel von Henner aus den .pdf Dateien und auch die neuen von Uwe gefrästen.

Baldachin und Tragflächenverschraubung unten sind aus 4mm Pappel, der Rest aus 3mm Pappel.

Diese Teile kann ich gefräst anbieten. Weitere kommen in den nächsten Tagen dazu.

Gleichzeitig baue ich noch einen Rumpf komplett aus Frästeilen zusammen.

Ein Ergebniss sollte bis Ende der Woche da sein.

Preis der Teile. Keine Ahnung. Ich muß mal sehen wieviel Holz ich für einen Rumpf brauche. Ich denke mit 0,25qm komme ich hin. Bei einem qm-Preis von 8Euro also erschwinglich. Kommt noch Fräserabnutzung und Zeit dazu.

Keine Ahnung. Ich muß mal sehen wieviel Holz ich für einen Rumpf brauche. Ich denke mit 0,25qm komme ich hin. Bei einem qm-Preis von 8Euro also erschwinglich. Kommt noch Fräserabnutzung und Zeit dazu.

@ Daniel

Du hast da doch Erfahrung. Was kostet sowas??

Enrico

Diese Teile sind bereits fertig und geprüft. Alles passt zusammen.

Dazu gibt es eine Zeichnung (.pdf) für den Gitterrumpf hinten mit den 3 Balsaspanten und einer Draufsicht um den Rumpf schön gerade zusammenkleben zu können. Es ist möglich daraus ein Modell mit der EWD +2°/+2° (so fliegt Henner) und mit der flotteren 0°/-1° EWD zu Bauen.

Es passen die Flügel von Henner aus den .pdf Dateien und auch die neuen von Uwe gefrästen.

Baldachin und Tragflächenverschraubung unten sind aus 4mm Pappel, der Rest aus 3mm Pappel.

Diese Teile kann ich gefräst anbieten. Weitere kommen in den nächsten Tagen dazu.

Gleichzeitig baue ich noch einen Rumpf komplett aus Frästeilen zusammen.

Ein Ergebniss sollte bis Ende der Woche da sein.

Preis der Teile.

Keine Ahnung. Ich muß mal sehen wieviel Holz ich für einen Rumpf brauche. Ich denke mit 0,25qm komme ich hin. Bei einem qm-Preis von 8Euro also erschwinglich. Kommt noch Fräserabnutzung und Zeit dazu.

Keine Ahnung. Ich muß mal sehen wieviel Holz ich für einen Rumpf brauche. Ich denke mit 0,25qm komme ich hin. Bei einem qm-Preis von 8Euro also erschwinglich. Kommt noch Fräserabnutzung und Zeit dazu.@ Daniel

Du hast da doch Erfahrung. Was kostet sowas??

Enrico

Daniel Lux

User

Hallo Enrico,

bei solchen Gemeinschaftsprojekten rechne ich mit 5 Euro die Stunde für Fräser und Maschinenverschleiß, beim Material dann 20% Aufschlag für Verschnitt, wegen versteckter Maserungsfehler oder einfach Fräsfehler, Karton kosten bei Baer in Bremen 1,45 Euro + Porto, müßte nachschauen welche "N" Nr. das ist. Porto iss klar und dann noch je nach dem wie oft du sowiso zur Post kommst noch was für den Spritt dahin.

Leisten mache ich selber, zukaufen macht so ein Teil richtig teuer, Beplankungsbalsa das gleiche Spiel.

Modelle die so lala laufen mache ich in 10er Stückungen, wenn sie gut laufen könnte eine Materialbestellung auch schon mal auf 200 Stück lauten. Ich habe mir aber auch ein System bei meinen Modellen zugelegt, so das ich das Material bei fast allen Nutzen kann, so bin ich flexibler. Das teuerste an der fräserei ist meist eh das Porto von den einzelnen Bestellungen.

Fräsen für die Gemeinschaft macht meist nur über eine kurze Zeit Spaß bei einem Modell..... denn da geht eine Zeit bei drauf....uff.

Gruß Daniel

PS: um die Kosten gering zu halten, sollten Uwe und du euch auch direkt zusammen tun, sprich einer sollte seinen Kram zum anderen schicken, der kompletiert und versendet dann an die Kunden.

bei solchen Gemeinschaftsprojekten rechne ich mit 5 Euro die Stunde für Fräser und Maschinenverschleiß, beim Material dann 20% Aufschlag für Verschnitt, wegen versteckter Maserungsfehler oder einfach Fräsfehler, Karton kosten bei Baer in Bremen 1,45 Euro + Porto, müßte nachschauen welche "N" Nr. das ist. Porto iss klar und dann noch je nach dem wie oft du sowiso zur Post kommst noch was für den Spritt dahin.

Leisten mache ich selber, zukaufen macht so ein Teil richtig teuer, Beplankungsbalsa das gleiche Spiel.

Modelle die so lala laufen mache ich in 10er Stückungen, wenn sie gut laufen könnte eine Materialbestellung auch schon mal auf 200 Stück lauten. Ich habe mir aber auch ein System bei meinen Modellen zugelegt, so das ich das Material bei fast allen Nutzen kann, so bin ich flexibler. Das teuerste an der fräserei ist meist eh das Porto von den einzelnen Bestellungen.

Fräsen für die Gemeinschaft macht meist nur über eine kurze Zeit Spaß bei einem Modell..... denn da geht eine Zeit bei drauf....uff.

Gruß Daniel

PS: um die Kosten gering zu halten, sollten Uwe und du euch auch direkt zusammen tun, sprich einer sollte seinen Kram zum anderen schicken, der kompletiert und versendet dann an die Kunden.

Mir ist da gerade aufgefallen:

Wofür ist dieses Teil? @Enrico

Achja:

Weiss jemand, wie ich eine Abwicklung mache?

Edit:

Hat sich erledigt, habe den Artikel von Eckart Müller gefunden

http://www.rc-network.de/magazin/artikel_02/art_02-0023/art_02-0023-00.html

Wofür ist dieses Teil? @Enrico

Achja:

Weiss jemand, wie ich eine Abwicklung mache?

Edit:

Hat sich erledigt, habe den Artikel von Eckart Müller gefunden

http://www.rc-network.de/magazin/artikel_02/art_02-0023/art_02-0023-00.html

Zuletzt bearbeitet:

Moin Uwe,

Das Teil ist der letzte Rumpfspant, wenn du anstatt mit Bowdenzügen das HLW und SLW mir Seilzug oder Schubstangen anlenken möchtest.

Das Problem mit dem neuzeichnen hab ich nicht gelöst bekommen.

Ich zeichne ja alles mit Corel Designer. Der Export in .dxf oder .dwg kommt bei SolidEdge leider als ein Linienzug an.

Es ist natürlich auch nur eine Linie. Das soll bei Corel auch so sein. Das Prinzip ist eben ein anders. Dafür hat Corel einen Top .plt Export den ich sofort ohne Überraschungen mit BoCNC aufarbeiten kann. Fräsen dann mit WinPC-NC. Top Programm!

Abwicklungen?

Ich hab mal einen Lehrgang für SolidWorks gemacht. In 3D geht das ganz einfach

So wirst du wohl deine Gehirnmuskulatur etwas anspannen und dir das ganze räumlich Vorstellen müßen

Enrico

Das Teil ist der letzte Rumpfspant, wenn du anstatt mit Bowdenzügen das HLW und SLW mir Seilzug oder Schubstangen anlenken möchtest.

Das Problem mit dem neuzeichnen hab ich nicht gelöst bekommen.

Ich zeichne ja alles mit Corel Designer. Der Export in .dxf oder .dwg kommt bei SolidEdge leider als ein Linienzug an.

Es ist natürlich auch nur eine Linie. Das soll bei Corel auch so sein. Das Prinzip ist eben ein anders. Dafür hat Corel einen Top .plt Export den ich sofort ohne Überraschungen mit BoCNC aufarbeiten kann. Fräsen dann mit WinPC-NC. Top Programm!

Abwicklungen?

Ich hab mal einen Lehrgang für SolidWorks gemacht. In 3D geht das ganz einfach

So wirst du wohl deine Gehirnmuskulatur etwas anspannen und dir das ganze räumlich Vorstellen müßen

Enrico

ElCheffe schrieb:Moin Uwe,

Das Teil ist der letzte Rumpfspant, wenn du anstatt mit Bowdenzügen das HLW und SLW mir Seilzug oder Schubstangen anlenken möchtest.

Das Problem mit dem neuzeichnen hab ich nicht gelöst bekommen.

Ich zeichne ja alles mit Corel Designer. Der Export in .dxf oder .dwg kommt bei SolidEdge leider als ein Linienzug an.

Es ist natürlich auch nur eine Linie. Das soll bei Corel auch so sein. Das Prinzip ist eben ein anders. Dafür hat Corel einen Top .plt Export den ich sofort ohne Überraschungen mit BoCNC aufarbeiten kann. Fräsen dann mit WinPC-NC. Top Programm!

Abwicklungen?

Ich hab mal einen Lehrgang für SolidWorks gemacht. In 3D geht das ganz einfach

So wirst du wohl deine Gehirnmuskulatur etwas anspannen und dir das ganze räumlich Vorstellen müßen

Enrico

Naja, mal sehen, was dabei rumkommt, wenn ich meine Graue Masse in Bewegung setze

Ruf mich mal an!

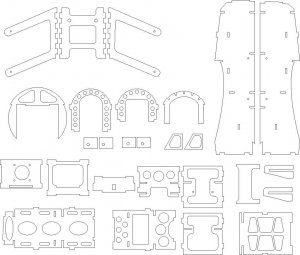

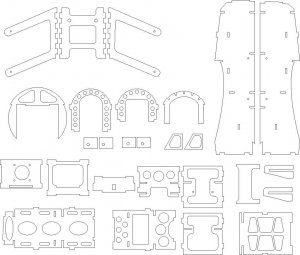

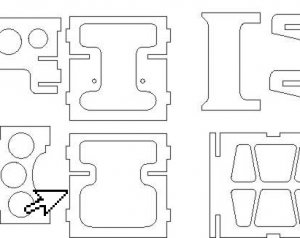

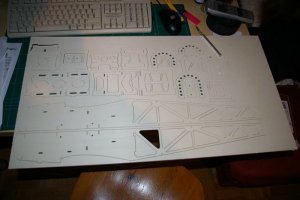

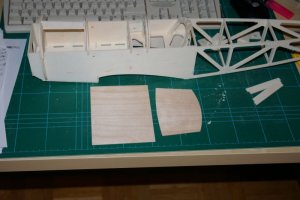

So, anstatt meiner grauen Masse habe ich mal meine Kress in Bewegung gesetzt und die Teile nach Enricos Plan gefräst...

Sieht schon ganz nett aus, wobei ich da noch einige Änderungen machen wollte oder teilweise schon habe, aber seht selbst:

Wichtigste Änderung:

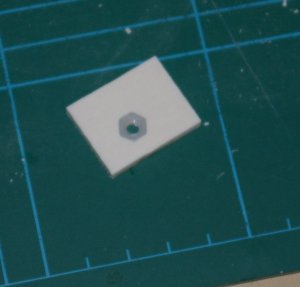

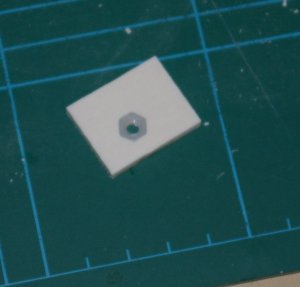

Der Baldachin wird jetzt mit M4 Kunstoffschrauben befestigt und nicht wie bei Enrico mit M3 Metall.

Hierzu habe ich mir dann einen Einschlamutternersatz "gebastelt":

Hierbei habe ich natürlich dummerweise 4x die hintere Aufnahme gefräst, anstatt 2x vorne und 2x hinten

Aber das werde ich noch ändern...

@Enrico:

Wie hast du den hinteren Teil des Rumpfrückens gelöst mit den Streben?

PS:

Jeder, der Interesse an dem Frästeilesatz hat, möge sich bitte bis Anfang Dezember gedulden, dann werde ich Aussagen über Kosten und dauer machen können...

Nachtrag der 2.te:

@Enrico:

Wofür ist das hier?

Sieht schon ganz nett aus, wobei ich da noch einige Änderungen machen wollte oder teilweise schon habe, aber seht selbst:

Wichtigste Änderung:

Der Baldachin wird jetzt mit M4 Kunstoffschrauben befestigt und nicht wie bei Enrico mit M3 Metall.

Hierzu habe ich mir dann einen Einschlamutternersatz "gebastelt":

Hierbei habe ich natürlich dummerweise 4x die hintere Aufnahme gefräst, anstatt 2x vorne und 2x hinten

Aber das werde ich noch ändern...

@Enrico:

Wie hast du den hinteren Teil des Rumpfrückens gelöst mit den Streben?

PS:

Jeder, der Interesse an dem Frästeilesatz hat, möge sich bitte bis Anfang Dezember gedulden, dann werde ich Aussagen über Kosten und dauer machen können...

Nachtrag der 2.te:

@Enrico:

Wofür ist das hier?

Zuletzt bearbeitet:

Henner Trabandt

User

Darf ich auch antworten? Das sind die Teile um den Unterflügel zu verschrauben. Die beiden dreieckigen werden an die Rumpfseiten geleimt, das rechteckige Brett nimmt die Einschlagmuttern auf und kommt dazwischen.

Sieht ja schon richtig wie ein Flugzeug aus!

Was mir noch aufgefallen ist: Hinten leicht ist ja die Devise. Aber die Ausfräsungen im hintern Rumpfteil unterhalb der Höhenruderauflage bedingt die Anlenkung mit Seilzügen. Für ein Bowdenzugrohr ist nicht genug Holz als Widerlager da. Wobei: Seilzüge sind schöner. Mich würde nur interessieren, wie die Durchbrüche für die Seile realisiert werden und wie die (sechs?) Seile mit den Servos verbunden werden. Drei Servos? Oder eine Wippe? Oder etwas anderes, was ich mir noch nicht vorstellen kann? Gibt es davon schon Bilder? Möchte auch Seilzüge haben!

Gruß Henner

Sieht ja schon richtig wie ein Flugzeug aus!

Was mir noch aufgefallen ist: Hinten leicht ist ja die Devise. Aber die Ausfräsungen im hintern Rumpfteil unterhalb der Höhenruderauflage bedingt die Anlenkung mit Seilzügen. Für ein Bowdenzugrohr ist nicht genug Holz als Widerlager da. Wobei: Seilzüge sind schöner. Mich würde nur interessieren, wie die Durchbrüche für die Seile realisiert werden und wie die (sechs?) Seile mit den Servos verbunden werden. Drei Servos? Oder eine Wippe? Oder etwas anderes, was ich mir noch nicht vorstellen kann? Gibt es davon schon Bilder? Möchte auch Seilzüge haben!

Gruß Henner

Nein, keine Seilzüge...Henner Trabandt schrieb:Darf ich auch antworten? Das sind die Teile um den Unterflügel zu verschrauben. Die beiden dreieckigen werden an die Rumpfseiten geleimt, das rechteckige Brett nimmt die Einschlagmuttern auf und kommt dazwischen.

Sieht ja schon richtig wie ein Flugzeug aus!

Was mir noch aufgefallen ist: Hinten leicht ist ja die Devise. Aber die Ausfräsungen im hintern Rumpfteil unterhalb der Höhenruderauflage bedingt die Anlenkung mit Seilzügen. Für ein Bowdenzugrohr ist nicht genug Holz als Widerlager da. Wobei: Seilzüge sind schöner. Mich würde nur interessieren, wie die Durchbrüche für die Seile realisiert werden und wie die (sechs?) Seile mit den Servos verbunden werden. Drei Servos? Oder eine Wippe? Oder etwas anderes, was ich mir noch nicht vorstellen kann? Gibt es davon schon Bilder? Möchte auch Seilzüge haben!

Gruß Henner

Das mit den Aussparungen am Ende ist mir erst nach dem Fräsen aufgefallen.

Habe mich nochmal an den Rumpfrücken gemacht.

Hiermit klärt sich auch die Frage nach der Abwicklung:

Habe hierzu erstmal 0,8er Sperrholz genommen, werde es aber auch nochmal mit 0,4er probieren und dann entscheiden, welches ich dafür nehme. Achja, in das hintere wird natürlich noch die Ausparung für das Cockpit gefräst, man ist ja faul

Achja, hier ist mein Rumpf V2 mit Flügel V3: