Glas

Glas

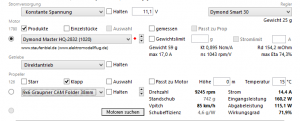

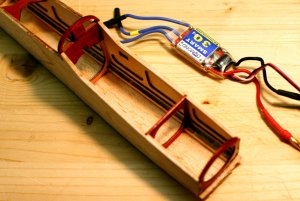

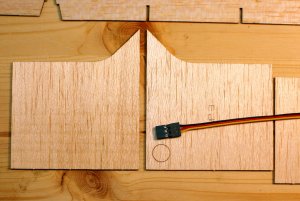

Vielleicht ein Wort noch zur Verwenung von Glasgewebe. Im Bild oben sieht man, dass ich den

Rumpfboden im vorderen Teil mit Glas belegt habe (80 Gramm). Es geht dabei weniger um Festigkeit,

sondern um Haltbarkeit u. Dauerhaftigkeit.

Deshalb wird man solche Maßnahmen in desem Bericht immer wieder sehen, weshalb ich das jetzt

quasi einmalig kommentiere. Tatsächlich sind sie lange fester Bestandteil des traditionellen Holzmodellbaus.

Also des Modelbaus, der in erster Linie Handarbeit ist, ohne viel Maschinen. Und der er hat natürlich

immer noch seine Bedeutung, weil ein jeder sich so leicht ein Flugmodell herstellen kann.

Aktueller,

zeitgemäßer Modellbau findet z. B. gerade hier statt, super Sache, wie ich finde:

http://www.rc-network.de/forum/showthread.php/659839-Baubericht-Raven-3-2m-Eigenbau

Allerdings ist es so, dass mit dem Aufkommen des Balsaholzes, welches damals maßgeblich von Robert Bosch

(also 'robbe') in den Modellbau eingeführt wurde, man sich auch überlegen musste, wie man die Nachteile dieses

Materials in den Griff bekommt. Neben Schimmelanfälligkeit ist dies natürlich die mangelnde Druckfestigkeit und

die Eigenschaft, unter Belastung zu ermüden. das Material wird mit der Zeit weich. Und es verändert sich

unter dem Einfluss von Feuchtigkeit.

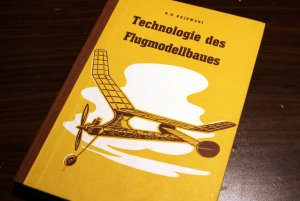

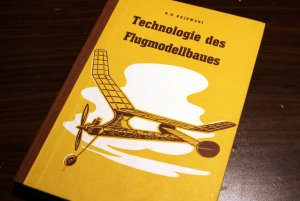

Bereits in den 60gern beschreibt

Gajewski deshalb im dem Buch 'Technologie des Flugmodellbaus' umfassend

den Einsatz von Glasgeweben. Dieses Buch ist

das Standardwerk des russischen Flugmodellbaus überhaupt,

wobei der russische Flugmodellbau bekanntlich stets zum Allerfeinsten gehört(e).

Da in diesem Buch alles über den Holzmodellbau behandelt wird, was man sich nur vorstellen kann, sei es

hiermit für den Interessierten empfohlen:

Hat man zudem vielleicht noch einige 'Annual Yearbooks' von

Frank Zaic dazu (die leider selten u. teuer

sind), kennt man sich umfassend im Holzmodellbau aus. Danach wurde im Grunde nur noch abgeschrieben

und Informationen gingen wieder verloren.

Will man seine Modell mit Glasgewebe also wertig und dauerhaft machen, benötigt man nicht viele, aber einige

Gewebe am häufigsten. Wobei das natürlich auch stark von der Modellgröße abhängt.

Allerdings zählen die heutigen 3, 4, 5 Meter Flieger zum Bereich des 'Großmodellbaus', der wieder seine

eigenen Gesetze hat. Die Modelle wurden mit dem Aufkommen der ARF aus Fernost vor allem deshalb immer

größer, weil bei nur geringem Mehraufwand in der Serienproduktion wesentlich höhere Margen im Verkauf

erzielt werden konnten/können. Heute glaubt der Kunde folglich sehr oft, ein Flugmodell m ü s s e eine

solche Größe haben.

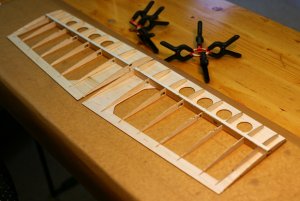

80 Gramm Gewebe als Leinwand, also mit 'rechtwinkligem' Fadenverlauf ist der Standard zum Stabilisieren.

Es lässt sich noch mit dem Cutter schneiden und kann z. B. gut verwendet werden, um Ruder zu stabilisieren,

Rumpfteile usw. Dabei werden die Gewebe natürlich

innen aufgelegt, z. B. auch unter der Beplankung an Stellen,

wo Servosausschnitte hinkommen sollen.

50 Gramm kann u. a. gut zum Belegen von Rümpfen oder Flügeln verwendet werden. Viele Arbeiten hier

auch mit

25 Gramm-Geweben. Die aber weniger Druckfest sind und zudem versehentlich leicht durch- und

weggeschliffen werden können. (25 Gramm Gewebe werde ich später bei diesem Modell an der Anströmkante

verwenden, um zumindest etwas Druckfestigkeit zu erhalten und zu vermeiden, dass sich die Klebung aufwirft.)

160 Gramm Köperbindung ist ein Standard Gewebe, wo mehr Festigkeit gefordert ist und sich das Gewebe an

vorgegebene Formen anpassen muss. Immer dann wird Köperbindung verwendet (Faden läuft kreutz u. quer),

schmiegt sich gut.

Das gleiche 160 Gramm Gewebe in

Leinwandbindung bringt erhebliche Festigkeit, insbesondere natürlich,

wenn richtig aufgelegt, also der Faden in Zugrichtung läuft. Einsatz hier sind z. B. Verfestigungen

unter der

Beplankungen im Bereich von Fahrwerksaufnahmen etc.

Glasgewebe (und Harz) ist heute sehr günstig zu haben. Das war mal anders! Wenn man sich ein paar 5 Meter

Rollen der verschiedenen Gewebe hinlegt, kann man schon sehr, sehr viele Holzfliegerchen bauen.

Wie gesagt: Wir sind schon noch beim traditionellen Holzmodellbau.