dodo

User

Hallo Bernd,

meine Anlage hat 6mm Belt und 20 Zähne Pulleys

Schöne Feiertage

Gruß

Bernd

Meine ebenso

Hallo Bernd,

meine Anlage hat 6mm Belt und 20 Zähne Pulleys

Schöne Feiertage

Gruß

Bernd

Welche Hard-, Firm- und Software verwendest du dazu?funktioniert nach dem CoreXY-Prinzip

Also 9m/min funktionieren. Bei einem Portal alleine gehen auch ca. 12m/min. Aber das macht natürlich keinen Sinn.Hi Norbert, das ist ja sehr ambitioniert!

9m/min = 150mm/s. bei welcher Motordrehzahl?

Interessante Idee. Und wenn ich die obere Schale zum Vakuumpressen brauche, muss ich halt an der NL noch einen waagrechten Schnitt machen.Wenn Du von der Endleiste her schneidest kannst du das Profil in einem Zug schneiden: Von EL um die Nase zurück zur EL. Gibt optimale Nase!!!

Mein aktueller Schneidbogen ist sogar noch kürzer. Er ist auch genau auf dieses Projekt ausgelegt.Und Du meinst mit einem Schneidebogen von 1m auszukommen? Wenn die Fläche eine starke Pfeilung hat, sind gleich mal 1,3m und mehr nötig-

Interessante Idee. Und wenn ich die obere Schale zum Vakuumpressen brauche, muss ich halt an der NL noch einen waagrechten Schnitt machen.

Mein aktueller Schneidbogen ist sogar noch kürzer. Er ist auch genau auf dieses Projekt ausgelegt.

VG,

Norbert

Hallo Bernd,Kann mir einer sagen ob man die alten Profili 2.03c *nc Dateien mit der GRBL Software schneiden kann.

Wenn ich das Panel als 4 Achs Schneidefile konfiguriere meckert die GRBL Software das der G-Code nicht stimmt.

Ich habe aber bei der GRBL Software noch keine Einstellungen vorgenommen.

rckeith treibt mich auch gerade zum Wahnsinn, funktioniert dein Programm möglicherweise auch auf Windows 8 Pro?Hallo dodo!

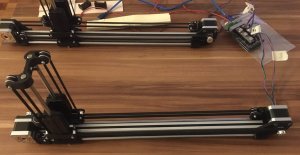

Habe auch sowas gebaut. Leider hat mich die verfügbare Software in den Wahnsinn getrieben.

Hab's dann selber Programmiert. Steht jedem frei zur Verfügung auf

https://hotwire.jimdosite.com

Gruß gismo49

on 3.x entwi

Sehr schick, wird auch mal Zeit dass sich jemand drumm kümmert der tatsächlich programmieren kannHallo dodo!

Habe auch sowas gebaut. Leider hat mich die verfügbare Software in den Wahnsinn getrieben.

Hab's dann selber Programmiert. Steht jedem frei zur Verfügung auf

https://hotwire.jimdosite.com

Gruß gismo49