playmobilly

User

Hallo,

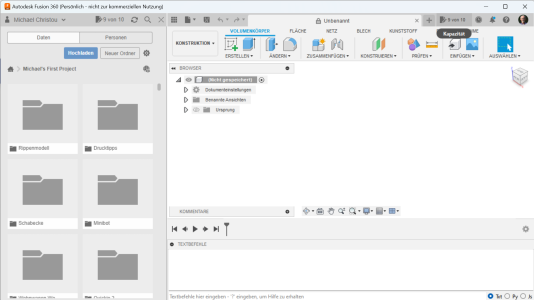

in diesem Thread hatte ich kürzlich um Hilfe in Fusion 360 gebeten, und dankenswerter Weise bekam ich sie auch von @wersy . Er hat mich auch zu diesem Thread ermutigt, wobei meine Bedenken waren, dass es sich nicht um ein "richtiges" Modellbau-Thema handelt, da der Zweck nicht hier hinein fällt. Viele Bereiche sind aber enthalten, wie z.B. Konstruktion, CNC, Formenbau Antriebsauslegung, Servos.

Es handelt sich auch nicht um einen Erfahrungsbericht oder eine Baubeschreibung, sondern eher um eine Absichtserklärung, da ich damit zwar vor etwa einem Jahr begonnen habe, jedoch noch nicht weit vorangekommen bin.

Zur Ausgangslage: Seit einigen Jahren fliege ich Gleitschirm und baue deswegen auch keine Flugmodelle mehr.

In letzter Zeit kam das Thema Aufstiegshilfe für den Thermikeinstieg immer wieder auf. Es gibt Kollegen, die sich so etwas selbst gebaut haben. Das Angebot an kommerziellen Produkten ist sehr überschaubar und die Schnittstelle mit meinen Vorstellungen ist nicht besonders groß. Vorhanden sind:

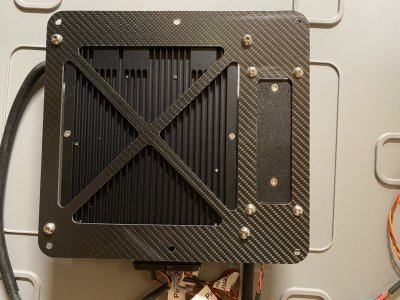

Im Rückencontainer des Gurtzeugs

soll eine Box untergebracht werden, die den Raum optimal ausfüllt, und als Halterung und Schutz für Motor und Controller

dient. Es ist nicht viel Platz dafür, sie müssten aber gerade so hinein passen. Der Stoff des Gurtzeuges muss natürlich aufgeschnitten werden, damit eine Prop-Verlängerung durch passt. Außerdem sollte der Motor drehbar gelagert sein (wie im Bild auf dem Testbrett), damit der Schubwinkel verstellt werden kann. Der Start erfolgt ziemlich aufrecht, evtl sogar mit Vorlage, beim Fliegen sitzt man zurück gelehnt. Daher sollte der Propeller möglichst immer im optimalen Winkel stehen.

Das Gurtzeug hat unter der Sitzfläche einen Schaum-Protektor, der entfernt werden kann. Den Akku habe ich extra für dieses Fach anfertigen lassen. Anstelle des Protektors ist eine Akku-Halterung aus Schaum geplant. Das hat den Vorteil, dass der sich Schwerpunkt beim Fliegen nicht groß verändert. Die kommerziellen Produkte haben meist den Akku hinter dem Rücken, was beim Fliegen ziemlich stört.

Was bisher geschah:

Der Rückencontainer wurde ausgeschäumt

das Modell in Scheiben geschnitten, diese auf Papier übertragen, eingescannt und in Fusion nachgezeichnet.

Die Rippen wurden gefräst,

mit Styropor ausgefüllt und mit einer Schicht 80er Glasgewebe laminiert. Da ich kaum Erfahrung mit Spachteln, Lackieren Schleifen habe, wurde das erst mal übersprungen. Das daraus resultierende Modell passt recht gut in das Gurtzeug.

Damit habe ich versucht, eine Negativform zu bauen. Aufgrund der schlechten Oberflächen-Qualität war schon absehbar, dass das Ergebnis nicht wirklich brauchbar sein wird. Erfahrung hat es dennoch gebracht.

Da ich die Rippen in Fusion ja schon hatte, kam mir viel zu spät die Idee, damit erst mal ein sauberes Modell zu konstruieren und mit diesem dann eine bessere Form zu fräsen. Das ist inzwischen geschehen.

Ein paar Kleinigkeiten wären noch zu ändern, außerdem habe ich es so aufgeteilt, dass beim Fräsen Hinterschneidungen auftreten. @wersy hat es noch mal erheblich verbessert und das nächste Modell ist gerade in der Fertigung.

Heute kam von ihm dann der Vorschlag, daraus doch ein öffentliches Thema zu machen, um es mal möglichst vollständig durchzukonstruieren.

Falls also noch jemand etwas dazu beitragen möchte, würde ich mich sehr freuen.

Fortsetzung folgt...

in diesem Thread hatte ich kürzlich um Hilfe in Fusion 360 gebeten, und dankenswerter Weise bekam ich sie auch von @wersy . Er hat mich auch zu diesem Thread ermutigt, wobei meine Bedenken waren, dass es sich nicht um ein "richtiges" Modellbau-Thema handelt, da der Zweck nicht hier hinein fällt. Viele Bereiche sind aber enthalten, wie z.B. Konstruktion, CNC, Formenbau Antriebsauslegung, Servos.

Es handelt sich auch nicht um einen Erfahrungsbericht oder eine Baubeschreibung, sondern eher um eine Absichtserklärung, da ich damit zwar vor etwa einem Jahr begonnen habe, jedoch noch nicht weit vorangekommen bin.

Zur Ausgangslage: Seit einigen Jahren fliege ich Gleitschirm und baue deswegen auch keine Flugmodelle mehr.

In letzter Zeit kam das Thema Aufstiegshilfe für den Thermikeinstieg immer wieder auf. Es gibt Kollegen, die sich so etwas selbst gebaut haben. Das Angebot an kommerziellen Produkten ist sehr überschaubar und die Schnittstelle mit meinen Vorstellungen ist nicht besonders groß. Vorhanden sind:

- verkleidetes Standard-Gurtzeug (Advance Lightness 2)

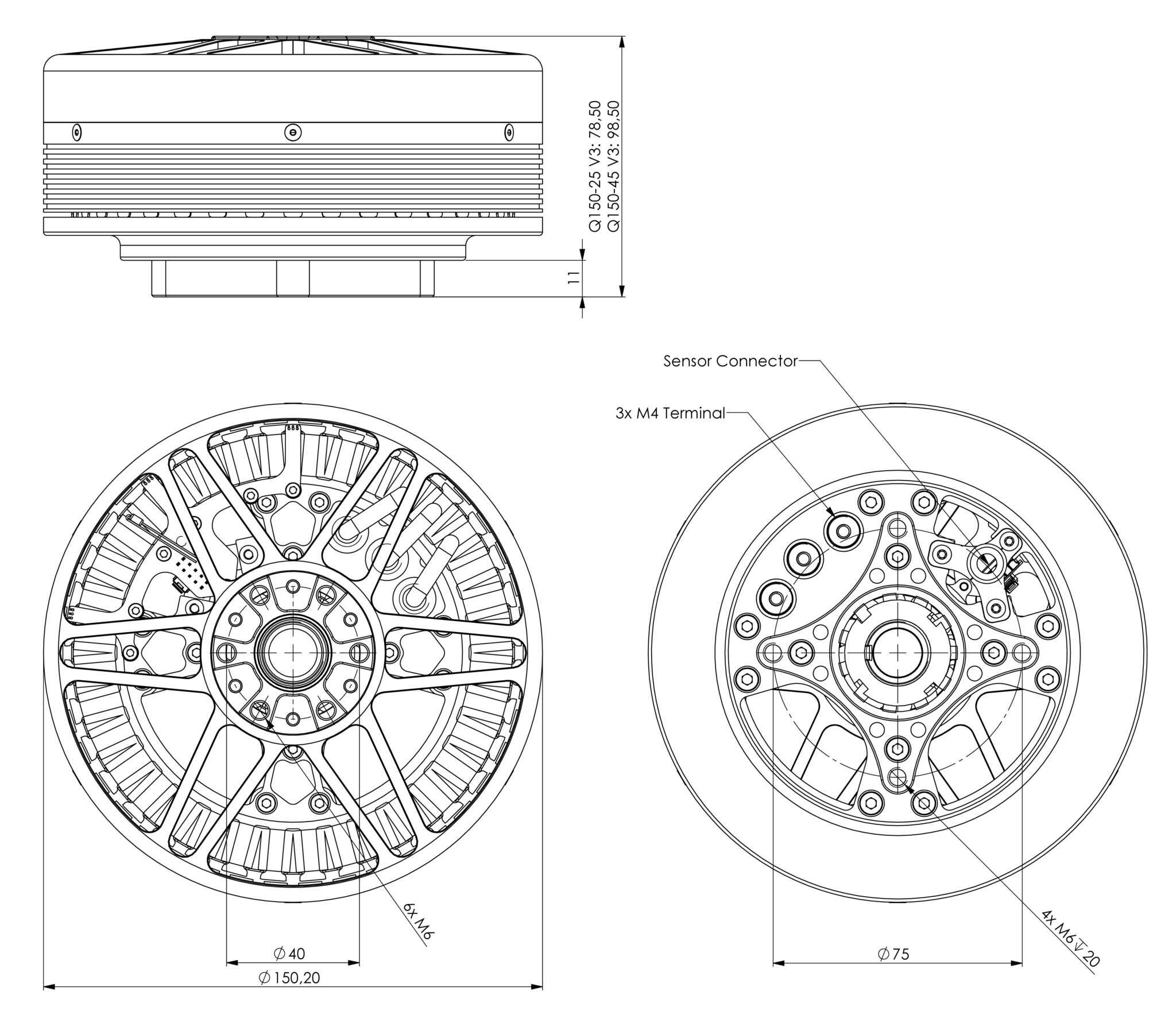

- Hacker Q150 für Paramotor

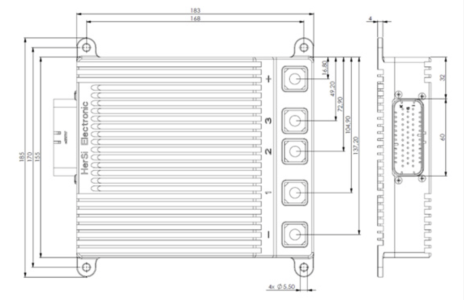

- Hacker HST-350 Controller

- Smoto 14s 10p Akku

- e-Props Starr-Propeller mit 130 cm Durchmesser, abgestimmt auf den Motor

- Kleinteile, wie Linearpoti als Gasgriff, Propeller-Adapter, Kabel, ...

- CNC Fräse (Sorotec Hobbyline 7545)

- Wenig Erfahrung mit Konstruktion und Umsetzung

Im Rückencontainer des Gurtzeugs

soll eine Box untergebracht werden, die den Raum optimal ausfüllt, und als Halterung und Schutz für Motor und Controller

dient. Es ist nicht viel Platz dafür, sie müssten aber gerade so hinein passen. Der Stoff des Gurtzeuges muss natürlich aufgeschnitten werden, damit eine Prop-Verlängerung durch passt. Außerdem sollte der Motor drehbar gelagert sein (wie im Bild auf dem Testbrett), damit der Schubwinkel verstellt werden kann. Der Start erfolgt ziemlich aufrecht, evtl sogar mit Vorlage, beim Fliegen sitzt man zurück gelehnt. Daher sollte der Propeller möglichst immer im optimalen Winkel stehen.

Das Gurtzeug hat unter der Sitzfläche einen Schaum-Protektor, der entfernt werden kann. Den Akku habe ich extra für dieses Fach anfertigen lassen. Anstelle des Protektors ist eine Akku-Halterung aus Schaum geplant. Das hat den Vorteil, dass der sich Schwerpunkt beim Fliegen nicht groß verändert. Die kommerziellen Produkte haben meist den Akku hinter dem Rücken, was beim Fliegen ziemlich stört.

Was bisher geschah:

Der Rückencontainer wurde ausgeschäumt

das Modell in Scheiben geschnitten, diese auf Papier übertragen, eingescannt und in Fusion nachgezeichnet.

Die Rippen wurden gefräst,

mit Styropor ausgefüllt und mit einer Schicht 80er Glasgewebe laminiert. Da ich kaum Erfahrung mit Spachteln, Lackieren Schleifen habe, wurde das erst mal übersprungen. Das daraus resultierende Modell passt recht gut in das Gurtzeug.

Damit habe ich versucht, eine Negativform zu bauen. Aufgrund der schlechten Oberflächen-Qualität war schon absehbar, dass das Ergebnis nicht wirklich brauchbar sein wird. Erfahrung hat es dennoch gebracht.

Da ich die Rippen in Fusion ja schon hatte, kam mir viel zu spät die Idee, damit erst mal ein sauberes Modell zu konstruieren und mit diesem dann eine bessere Form zu fräsen. Das ist inzwischen geschehen.

Ein paar Kleinigkeiten wären noch zu ändern, außerdem habe ich es so aufgeteilt, dass beim Fräsen Hinterschneidungen auftreten. @wersy hat es noch mal erheblich verbessert und das nächste Modell ist gerade in der Fertigung.

Heute kam von ihm dann der Vorschlag, daraus doch ein öffentliches Thema zu machen, um es mal möglichst vollständig durchzukonstruieren.

Falls also noch jemand etwas dazu beitragen möchte, würde ich mich sehr freuen.

Fortsetzung folgt...