Hallo Stefan,

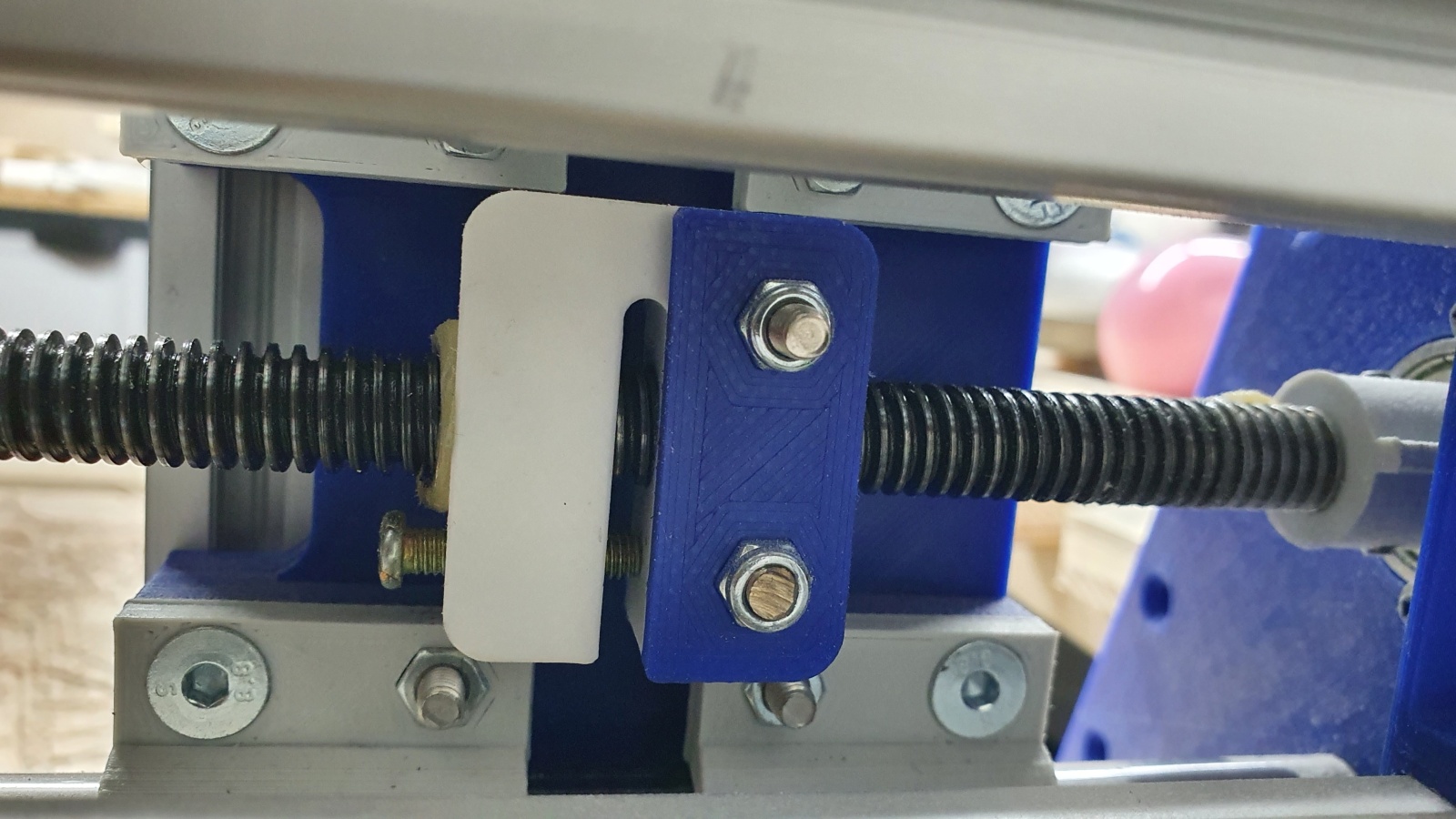

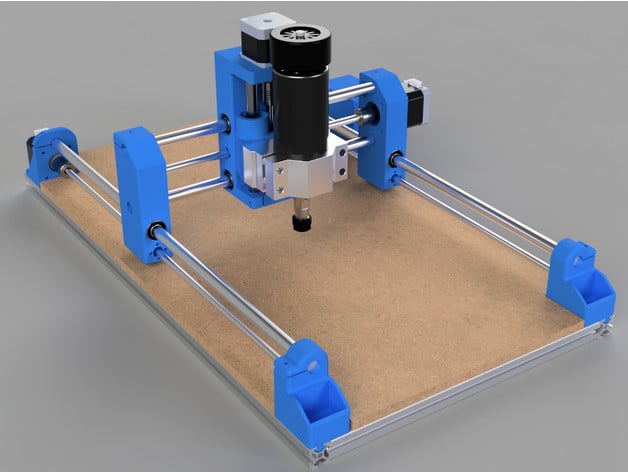

wie im ersten Post erwähnt: Theoretisch geht das alles nur sehr schlecht bzw. gar nicht. Die Praxis sieht da zum Glück anders aus. Natürlich muss man ein bisschen Aufwand investieren, um alles gut zu justieren. Bei den Anti-Backlash Muttern bedeutet das, eine gute Einstellung zwischen Leichtgängigkeit (Reibung) und Spielfreiheit zu finden. Das ist durchaus machbar und nicht so aufwendig, wie es sich vielleicht anhört.

Darüber hinaus muss man einfach auch mal die Anwendung sehen: Das ist eine Maschine für den Hobbybereich. Sie muss nicht >14h am Tag laufen um Termin-Auftragsarbeiten zu erledigen. Meine Maschine ist in den letzten 6 Monaten ca. 40h gelaufen und ich musste bisher nichts nachjustieren. Ein Kreis ist weiterhin ein Kreis und Passungen passen weiterhin saugend. Und wenn ich in 2 oder 3 Jahren mal die Muttern ersetzen muß, dann ist das eben so und kein Beinbruch.

Ausserdem betreibe ich das Maschinchen nicht ständig an der Leistungsgrenze. Ich glaube, in Sachen Vorschub und Zustellung bin ich da eher pessimistisch unterwegs. Es ist mir als Hobbyanwender auch völlig egal, ob ein Werkstück nun 10 oder 30 Minuten braucht, ich arbeite da nicht unter Termindruck. Auch das sorgt für mehr Langlebigkeit.

Aber natürlich hatte ich am Anfang auch über KUS nachgedacht. Ich konnte zu der Zeit nur leider keine finden, welche auch nur ansatzweise preislich in die Nähe der Trapezspindellösung gekommen wären, auch nicht in China. Wobei ich auch nicht sicher bin, ob eine Billig-China-KUS unbedingt besser ist als eine Qualitäts-Trapezspindel-Delrinmutter-Lösung ist. Erfahrungsgemäß kann man mit dem Kram Glück haben ... oder auch nicht.

Ich möchte mal behaupten, das eine Maschine in dieser Art für >75% der reinen Hobbyanwender absolut ausreicht, da muss man einfach mal die Zielgruppe sehen. Natürlich geht es immer höher, schneller, weiter und in unserer Gesellschaft neigt man dazu, immer irgendwie das Beste vom Besten besitzen zu müssen, ob man es nun braucht oder nicht. Ich habe da halt eine etwas andere Einstellung ...

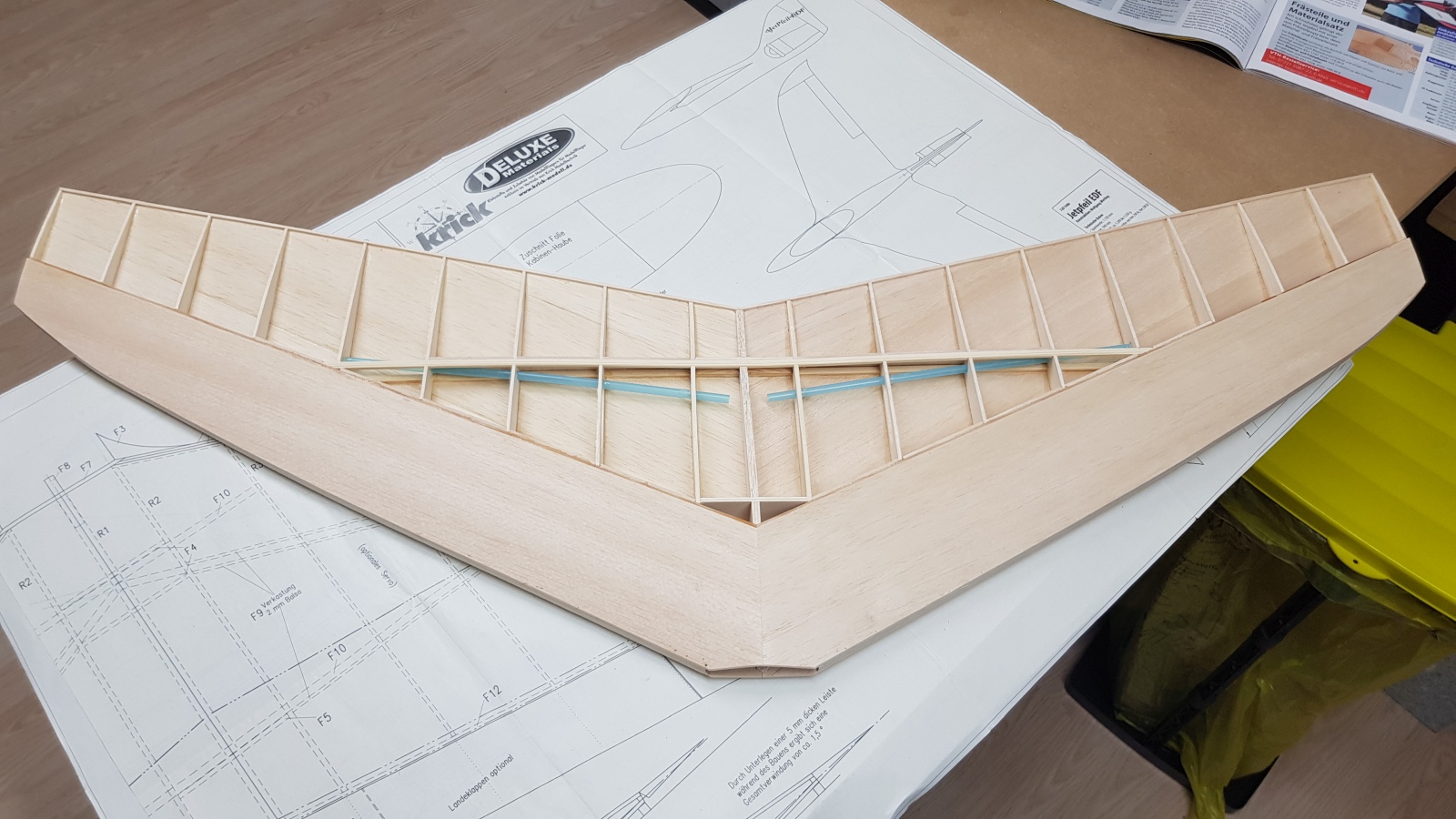

Aaaaber: Bei dieser Fräse war auch der Weg das Ziel. Ich setze nun mal gerne Ideen um. Und somit reift auch schon länger die Idee einer verbesserten Version der Fräse, welche preislich etwa in der gleichen Region liegen sollte, aber bei welcher einige Umstände anders gelöst sind. Ich mache das aber nicht, weil es nötig wäre, sondern weil mir das Konstruieren solcher Maschinen einfach Spaß macht. Ausserdem kann ich ja nun auf der Fräse Teile produzieren, die ich ohne sie nicht in der nötigen Präzision hinbekommen hätte. Das führt dann wieder zu neuen Ideen.

Nicht falsch verstehen: Ich kann die Einwände durchaus nachvollziehen und sie haben sicher auch ihre Berechtigung. Ich schreibe das aber alles, um Leute, welche vielleicht ähnliche Gedanken haben, zu motivieren, es einfach mal zu machen. Denn ich hätte mich auch beinahe von den Bedenkenträgern abhalten lassen, die Fräse zu bauen. Zum Glück habe ich mich dann doch anders entschieden. Fangt einfach an. Ihr werdet belohnt, das garantiere ich euch. Die Anschaffung eines 3D-Druckers und der Bau der Fräse waren die besten Entscheidungen, welche ich bisher in diesem Hobby getroffen habe. Mit keinen Maschinen hatte ich bisher mehr Spaß.

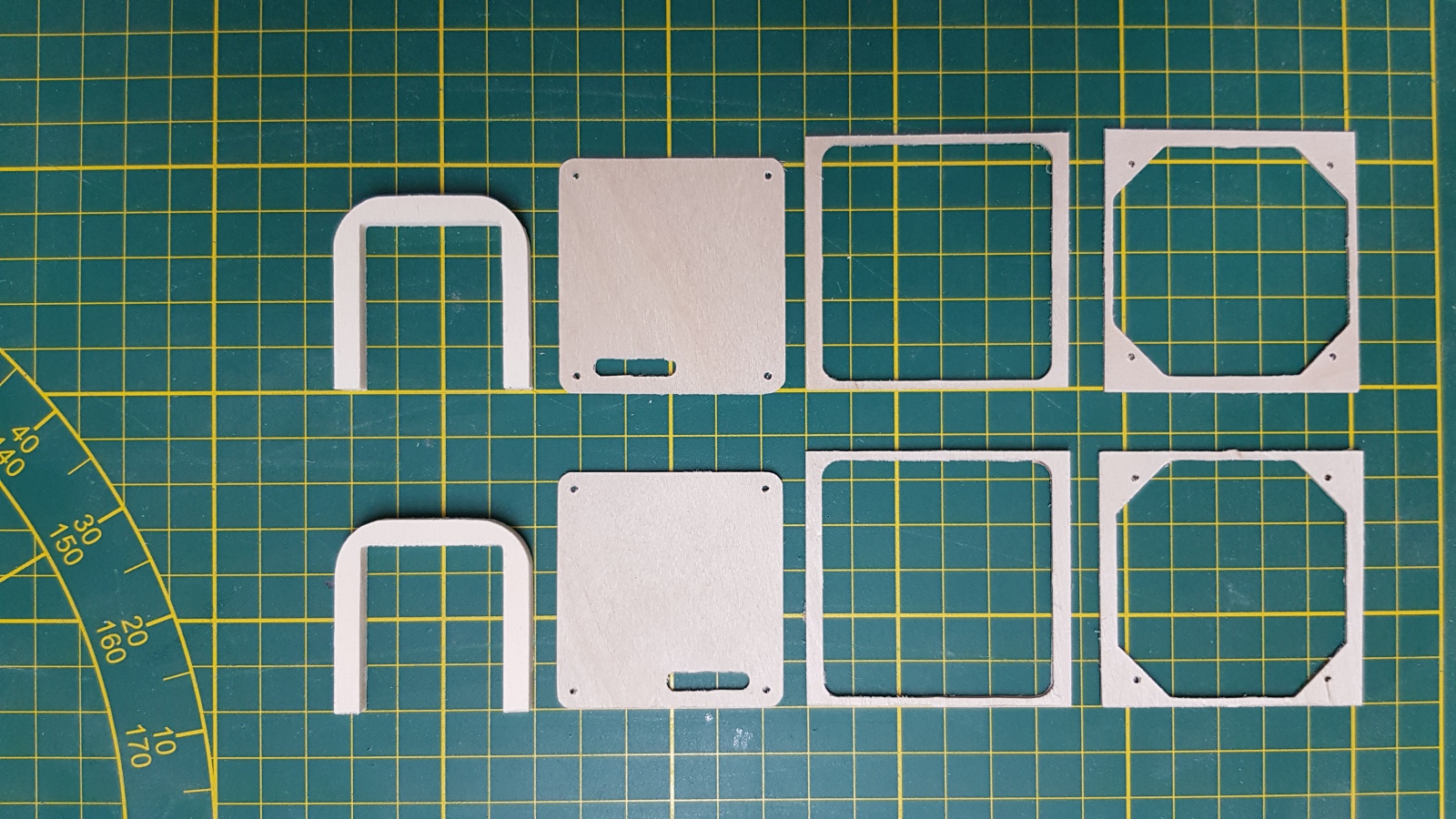

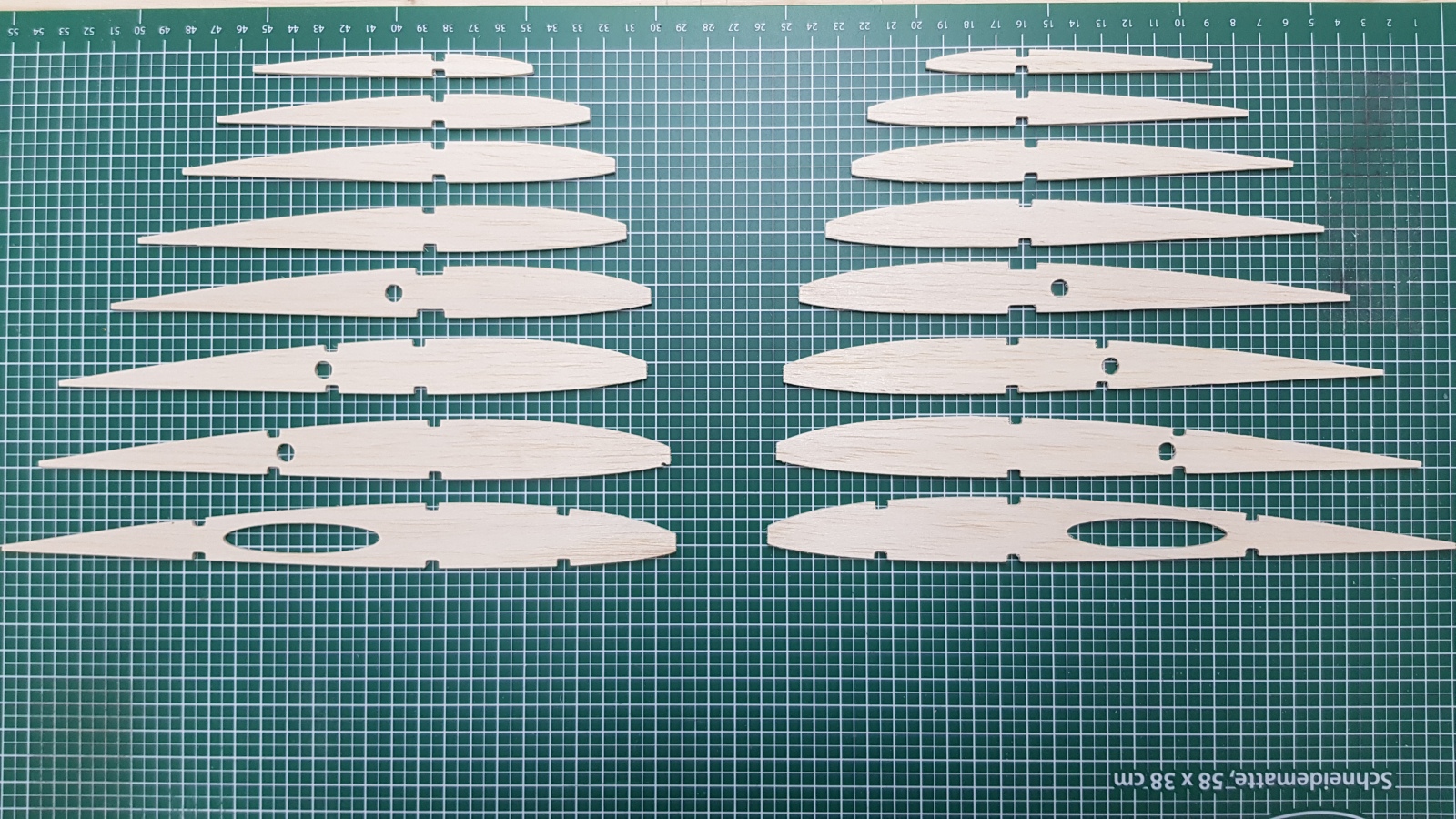

Und die ganze Familie darf sich mitfreuen. Hier mal ein Beispiel, was in den letzten Tagen auf dem Gerät entstanden ist:

Grüße

Markus