Moin

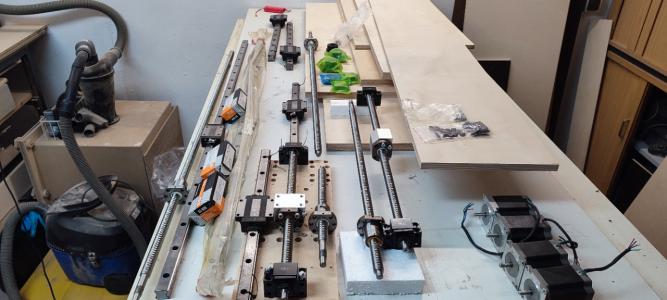

Ich habe meine HGR 20 Führungen über Aliexpress in China gekauft.

Das lohnt sich Heute nicht mehr. Bei Ebay kosten sie genauso viel.

Die Wagen laufen leicht stramm und spielfrei.

Rattam Motor ist schon sehr lange bei Ebay.

Ich denke die Führungen sind für den Hobbybereich durchaus empfehlenswert.

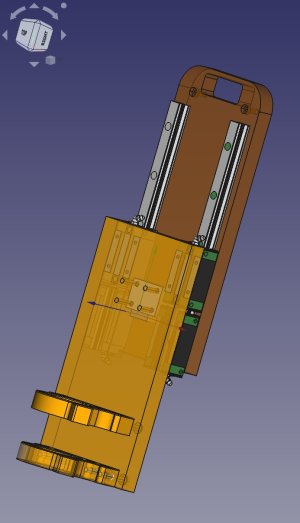

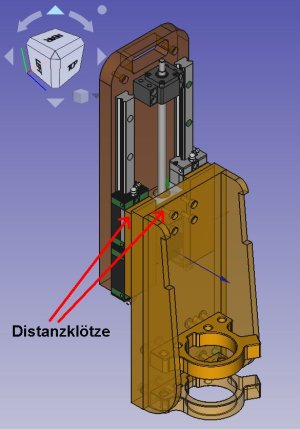

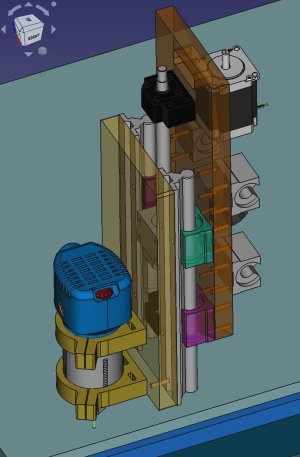

Ich habe meine CNC ja hauptsächlich aus 28mm Multiplexplatten

und ein paar wenigen Aluteilen aufgebaut.

Für eine Muliplex CNC ist sie schon sehr steif aufgebaut.

Bei Holzteile habe ich beim Fräsen keine Absätze Stufen u.s.w.

Selbst eine Antastplatte aus Alu habe ich damit gefräst, die Maßabweichung lag im 1/100mm Bereich.

So eine steife Fräse macht schon Spaß.

Ein Tipp von mir:

Besorg dir ein HGR 20 Führungssatz

Plane danach deine CNC.

Fange mit dem Maschinentisch an.

Die Führungsschienen setzt du auf die Platte.

Den Rest konstruiert du um den Maschinentisch herum.

Ich habe meine HGR 20 Führungen über Aliexpress in China gekauft.

Das lohnt sich Heute nicht mehr. Bei Ebay kosten sie genauso viel.

Die Wagen laufen leicht stramm und spielfrei.

Rattam Motor ist schon sehr lange bei Ebay.

Ich denke die Führungen sind für den Hobbybereich durchaus empfehlenswert.

Ich habe meine CNC ja hauptsächlich aus 28mm Multiplexplatten

und ein paar wenigen Aluteilen aufgebaut.

Für eine Muliplex CNC ist sie schon sehr steif aufgebaut.

Bei Holzteile habe ich beim Fräsen keine Absätze Stufen u.s.w.

Selbst eine Antastplatte aus Alu habe ich damit gefräst, die Maßabweichung lag im 1/100mm Bereich.

So eine steife Fräse macht schon Spaß.

Ein Tipp von mir:

Besorg dir ein HGR 20 Führungssatz

Plane danach deine CNC.

Fange mit dem Maschinentisch an.

- Nimm eine gerade rechtwinklige Platte

- Setz darunter ein zurückspringendes Rippenfeld z.B. für die Kugelumlaufspindeln.

- und auf dem Rippenfeld baust du eine weitere Platte

Die Führungsschienen setzt du auf die Platte.

Den Rest konstruiert du um den Maschinentisch herum.