Hallo zusammen,

stehe vor folgenden Problem:

- Meine neuen Hottis haben allesamt 32er Durchmesser für den Spinner.

- Ich benötige aber nachwievor versetzte und verdrehte Spinner für meine F5B Antriebe mit 5°, 7° und 9°, wie bisher von RFM...

- Da ich eine ganze Menge von den RFM-Spinner habe, allerdings mit 36mm Durchmesser, die Mittelstücke aber trotzdem passen würden, möchte ich hierzu selber eine Spinnerkappe anfertigen....

Besonderheit der Spinnerkappe soll sein:

- 32mm Durchmesser

- Sichtkohle

- Kein Kühlloch, also geschlossener Spinner!

Dazu stehen folgende Aufgaben, die zu bewältigen sind:

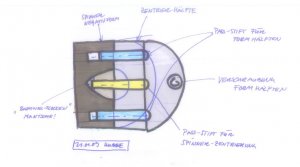

1. Erstellung Urmodell Spinner

2. Erstellung Laminierform (einteilig oder mit Trennebene?)

3. Fügen von Mittelstück und Kappe. Spinnerkappe muss absolut koaxial laufen. ZB Erstellung einer kleinen Montagehilfe...

Es gibt natürlich schon Vorstellungen, wie die einzelnen Schritte zu machen sind, natürlich gibt es auch verschiedene Möglichkeiten, aber ich persönlich hab bisher nur mal eine Form für Abdeckhutzen gemacht, die auch sehr gut funktioniert.

Dennoch gibts ja hier Experten, die natürlich soetwas schon gemacht haben und vielleicht Tricks, Ideen und Kniffe kennen, um die kleinen Mini-Hürden leicht zu meistern...

Hier sollen eben die Möglichkeiten diskutiert werden, damit auch andere, die vielleicht das gleiche Problem haben etwas Hilfestellung bekommen...am besten auch mit Bildern...

Also wer was weiß, bitte melden...

Fangen wir mit Punkt 1 an:

Spinner könnte als CAD Modell (V4/V5 etc) erstellt werden... Wer kann z.B. soetwas für wenig Geld fräsen??

Alternative wäre ein Modell an der Drehbank zu erstellen. Welches Material verwendet man da am besten?

LG

Hubert

stehe vor folgenden Problem:

- Meine neuen Hottis haben allesamt 32er Durchmesser für den Spinner.

- Ich benötige aber nachwievor versetzte und verdrehte Spinner für meine F5B Antriebe mit 5°, 7° und 9°, wie bisher von RFM...

- Da ich eine ganze Menge von den RFM-Spinner habe, allerdings mit 36mm Durchmesser, die Mittelstücke aber trotzdem passen würden, möchte ich hierzu selber eine Spinnerkappe anfertigen....

Besonderheit der Spinnerkappe soll sein:

- 32mm Durchmesser

- Sichtkohle

- Kein Kühlloch, also geschlossener Spinner!

Dazu stehen folgende Aufgaben, die zu bewältigen sind:

1. Erstellung Urmodell Spinner

2. Erstellung Laminierform (einteilig oder mit Trennebene?)

3. Fügen von Mittelstück und Kappe. Spinnerkappe muss absolut koaxial laufen. ZB Erstellung einer kleinen Montagehilfe...

Es gibt natürlich schon Vorstellungen, wie die einzelnen Schritte zu machen sind, natürlich gibt es auch verschiedene Möglichkeiten, aber ich persönlich hab bisher nur mal eine Form für Abdeckhutzen gemacht, die auch sehr gut funktioniert.

Dennoch gibts ja hier Experten, die natürlich soetwas schon gemacht haben und vielleicht Tricks, Ideen und Kniffe kennen, um die kleinen Mini-Hürden leicht zu meistern...

Hier sollen eben die Möglichkeiten diskutiert werden, damit auch andere, die vielleicht das gleiche Problem haben etwas Hilfestellung bekommen...am besten auch mit Bildern...

Also wer was weiß, bitte melden...

Fangen wir mit Punkt 1 an:

Spinner könnte als CAD Modell (V4/V5 etc) erstellt werden... Wer kann z.B. soetwas für wenig Geld fräsen??

Alternative wäre ein Modell an der Drehbank zu erstellen. Welches Material verwendet man da am besten?

LG

Hubert

.

.