Philipp_Saueressig

User

Hallo,

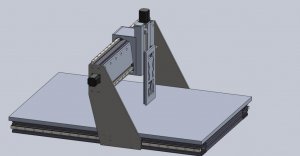

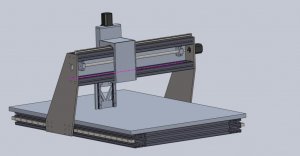

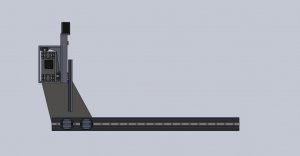

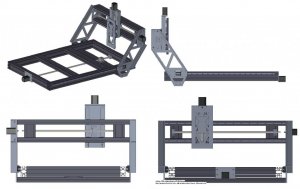

schon lange spiele ich mit dem Gedanken eine CNC-Portalfräse komplett selbst zubauen.

Nun habe ich mich mal an die Konstruktion begeben.

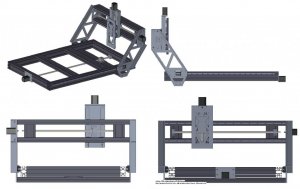

Was heraus kam könnt Ihr den Bildern ja entnehmen.

Die Fräse hat einen folgende Verfahrwege: 1072 X 692 X 192mm.

Aufgebaut ist sie aus BoschRexroth Aluprofilen 45x90mm leicht.

Die Seitenbleche der Portalachse wollte ich erst aus 20mm Alu machen, allerdings kann mein Lieferant nur 10mm Alu lasern.

Deshalb habe ich entschieden sie eventuell aus 8mm Stahl (ggf. Edelstahl) machen zu lassen und mit Aluleisten, wie auf den Bildern ersichtlich zu versteifen. (Oder meint Ihr ich könnte auch 10mm Alu anstelle des Stahls nehmen?)

Alle weiteren Adapterplatten und Klötze sollen aus Aluvollmaterial entstehen. Wie ihr sehen könnt war ich recht großzügig mit Aussparungen zur Gewichtsreduktion auf allen Achsen.

Verbaut werden sollen BoschRexroth Linearkugelumlaufführungen. (X-Achse 20er, Y- und Z-Achse 15er)

Für das Verfahren habe ich Kugelumlaufspindeln vorgesehen. (http://www.rc-letmathe.de/CNC-Technik/CN…e=1&referid=160 inklusive den Los-/Festlagereinheiten).

Diese erschienen mir relativ günstig. Hat hierzu jemand Erfahrungen?

Für deren Antrieb sollen Nema 23 Motoren sorgen. Allerdings bin ich mir noch nicht ganz über das benötigte Drehmoment im Klaren. Ich hoffe das 3Nm ausreichend sind. (Faustformel 10kg zu verfahrendes Gewicht = 1Nm auf den langen Achsen ?!)

Geren würde ich dieses Set in Betracht ziehen: http://www.frasa-cnc.de/shop/CNC-Steueru…56-557-610.html

Alternativ käme noch jenes in Betracht: http://www.rc-letmathe.de/CNC-Technik/CN…e=1&referid=159

Was haltet ihr davon? Gibt es günstigere Alternativen? Wie gut sind die Ebay-Steuerungen (http://www.ebay.de/itm/Komplette-CNC-Sch…=item51c9b322c0) geeignet?

Und zum Schluss noch eine Abschließende Frage: Ist das Teil brauchbar? Nutzt es jemand? : http://www.ebay.de/itm/4-Achse-Fernsteue…=item20f45c3b5a

P.S.: Vielleicht sollte ich erwähnen, das ich zukünftig gerne Holz (in allen Formen), GFK/CFK, ALU, Kunststoffe und Buntmetalle bearbeiten möchte

Ach noch was: Die Streben in den Seitenblechen sehen vielleicht etwas dünn aus, sind aber 25mm breit

schon lange spiele ich mit dem Gedanken eine CNC-Portalfräse komplett selbst zubauen.

Nun habe ich mich mal an die Konstruktion begeben.

Was heraus kam könnt Ihr den Bildern ja entnehmen.

Die Fräse hat einen folgende Verfahrwege: 1072 X 692 X 192mm.

Aufgebaut ist sie aus BoschRexroth Aluprofilen 45x90mm leicht.

Die Seitenbleche der Portalachse wollte ich erst aus 20mm Alu machen, allerdings kann mein Lieferant nur 10mm Alu lasern.

Deshalb habe ich entschieden sie eventuell aus 8mm Stahl (ggf. Edelstahl) machen zu lassen und mit Aluleisten, wie auf den Bildern ersichtlich zu versteifen. (Oder meint Ihr ich könnte auch 10mm Alu anstelle des Stahls nehmen?)

Alle weiteren Adapterplatten und Klötze sollen aus Aluvollmaterial entstehen. Wie ihr sehen könnt war ich recht großzügig mit Aussparungen zur Gewichtsreduktion auf allen Achsen.

Verbaut werden sollen BoschRexroth Linearkugelumlaufführungen. (X-Achse 20er, Y- und Z-Achse 15er)

Für das Verfahren habe ich Kugelumlaufspindeln vorgesehen. (http://www.rc-letmathe.de/CNC-Technik/CN…e=1&referid=160 inklusive den Los-/Festlagereinheiten).

Diese erschienen mir relativ günstig. Hat hierzu jemand Erfahrungen?

Für deren Antrieb sollen Nema 23 Motoren sorgen. Allerdings bin ich mir noch nicht ganz über das benötigte Drehmoment im Klaren. Ich hoffe das 3Nm ausreichend sind. (Faustformel 10kg zu verfahrendes Gewicht = 1Nm auf den langen Achsen ?!)

Geren würde ich dieses Set in Betracht ziehen: http://www.frasa-cnc.de/shop/CNC-Steueru…56-557-610.html

Alternativ käme noch jenes in Betracht: http://www.rc-letmathe.de/CNC-Technik/CN…e=1&referid=159

Was haltet ihr davon? Gibt es günstigere Alternativen? Wie gut sind die Ebay-Steuerungen (http://www.ebay.de/itm/Komplette-CNC-Sch…=item51c9b322c0) geeignet?

Und zum Schluss noch eine Abschließende Frage: Ist das Teil brauchbar? Nutzt es jemand? : http://www.ebay.de/itm/4-Achse-Fernsteue…=item20f45c3b5a

P.S.: Vielleicht sollte ich erwähnen, das ich zukünftig gerne Holz (in allen Formen), GFK/CFK, ALU, Kunststoffe und Buntmetalle bearbeiten möchte

Ach noch was: Die Streben in den Seitenblechen sehen vielleicht etwas dünn aus, sind aber 25mm breit