Ratzo-Modellbau

User

Hallo an alle,

erst einmal Wünsche ich euch allen ein Gutes neues Jahr.

Seit vielen Jahren bin ich schon im Besitz einer selbst gebauten CNC-Portalfräse, welche ich auch schon mehrfach Umgebaut und verbessert habe.

Durch die weiter Ansteigenden Zahl von Flugmodellbausätzen, welche damit gefräst wurden, strebe ich schon längere Zeit an, eine neue Maschine zu bauen. Zuerst habe ich mich etwas umgeschaut nach passenden Material, sowie Linearführungen und auch Spindeln. Ich hatte bei Ebay Kugelumlaufspindeln gefunden, welche durch einen Gewerblichen Verkäufer angeboten wurden. Durch seinen Shop-Namen habe ich mir gedacht, ich schaue mal ob er auch eine Website hat.

Diese hatte ich auch direkt gefunden, und siehe da, da bekommt mal alles was man brauchen kann.

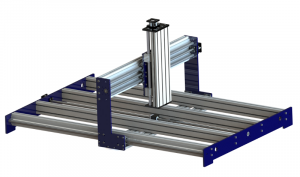

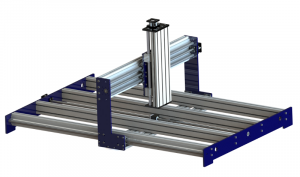

Ich wollte einige Details noch von Ihm wissen, darauf hin schrieb ich Ihn an und bekam auch sehr schnell eine Antwort. Nachdem ich mitteilte was und in welchen Format ich dieses Projekt plante, bot er mir an, er könne mir ein Angebot für einen Bausatz machen und schickte mir ein CAD Bild mit.

Die Maschine war genau mein Ding und ich gab im die Maße 1000 x 400 mm Verfahrweg.

Weil der Bausatz erst ganz neu ins Programm kam, dauerte es ein paar Tage mit dem Angebot.

Dann war es soweit und ich erhielt ein schriftliches Angebot über den Bausatz. Bei einem persönlichen Telefonat konnten noch Kleinigkeiten geklärt werden, sowie die Lieferdauer. Da ich zu Weihnachten eh geplant hatte in den Schwarzwald zu fahren und die Firma nur 4km entfernt war, entschied ich mich für eine Abholung. Alles war geklärt und somit habe ich den Bausatz direkt bestellt.

Um diese Verfahrwege gescheit hinzubekommen, hat die Maschine die Maße 1200 x 600 x 450 mm.

Bei der Abholung nahm sich der Firmeninhaber sehr viel Zeit, um den Zusammenbau bis ins Detail zu erklären.

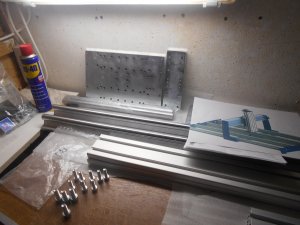

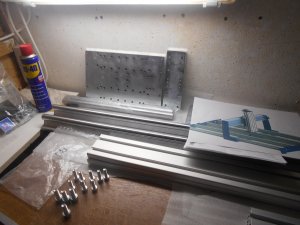

Nachdem ich nach Weihnachten wieder zurück war, musste ich nun erstmal 90 Kg Material in den Keller bringen und sortieren.

Die Zusammensetzung ist wie folgt: Einige Große schwere Alu Profile, zum Verschrauben der Aluprofile dienen gelaserte 10mm Stahlplatten, Kugelumlaufspindeln SFU1605, Linearführungen in 20mm auch Kugelumlauf geführt , sehr viele Schrauben.

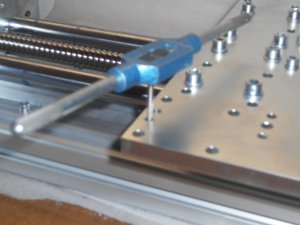

Als erstes mussten die Gewinde noch in die Aluprofile geschnitten werden. Mit der Bohrmaschine und nem Tropfen Öl geht das recht schnell. Die Z-Achse haben wir bereits bei der Abholung schon montiert, damit er mir schon mal erklären konnte, was zu beachten ist.

Die Linearführung der Z-Achse habe ich dann zu Hause eingebaut und das Aluprofil montiert.

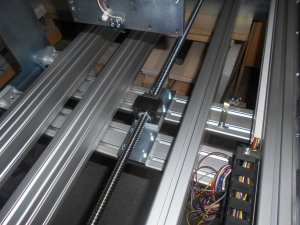

Als nächstes kam dann das Aluprofil 600mm mit der gestützten 20mm Welle dran. Die untere Welle wird zunächst am Aluprofil genau ausgerichtet. Die obere Welle wird anhand der unteren Welle ausgerichtet. Das Seitenportal aus Stahl, welches das Loslager aufnimmt, wird zuerst montiert.

Nun kommen die Führungslager nach dem einfetten auf die Wellen. Als nächstes wird die Spindel vormontiert und mit dem Festlager in das andere Seitenportal eingebaut. Danach kann diese Bauteil eingebaut und verschraubt werden.

Die Stahlplatte zur Verbindung mit der Z-Achse kann nun montiert werden. Dabei ist zu beachten, dass an den Führungslagern die beiliegenden Distanzplatten mit montiert werden müssen, damit genug Platz für die Spindel ist.

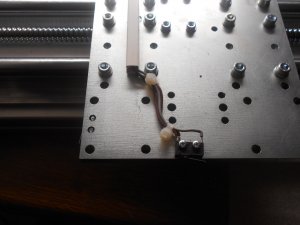

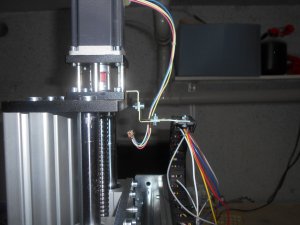

Mittlerweile habe ich die Maschine in 3 Elemente gebaut, um diese dann zu zweit leichter an denn Stellplatz zu bekommen. In der X-Einheit ist bereits die Energiekette sowie die Kabel für die Motoren und die Endschalter montiert. Morgen sollen dann noch die Endschalter in die Y-Z Verbindungsplatte gebaut werden und die Maschine an den eigentlichen Stellplatz verbracht werden, dann dort fertig montiert werden.

Ich werde dann weiter berichten, natürlich mit Bildern.

Zuvor muss jedoch das alte Fräsportal abgebaut werden. Wer evtl. daran Interesse hat, kann sich per PN bei mir melden. Ist gut geeignet wenn man sich mal paar Holzteile machen will.

Gruß Ralf

erst einmal Wünsche ich euch allen ein Gutes neues Jahr.

Seit vielen Jahren bin ich schon im Besitz einer selbst gebauten CNC-Portalfräse, welche ich auch schon mehrfach Umgebaut und verbessert habe.

Durch die weiter Ansteigenden Zahl von Flugmodellbausätzen, welche damit gefräst wurden, strebe ich schon längere Zeit an, eine neue Maschine zu bauen. Zuerst habe ich mich etwas umgeschaut nach passenden Material, sowie Linearführungen und auch Spindeln. Ich hatte bei Ebay Kugelumlaufspindeln gefunden, welche durch einen Gewerblichen Verkäufer angeboten wurden. Durch seinen Shop-Namen habe ich mir gedacht, ich schaue mal ob er auch eine Website hat.

Diese hatte ich auch direkt gefunden, und siehe da, da bekommt mal alles was man brauchen kann.

Ich wollte einige Details noch von Ihm wissen, darauf hin schrieb ich Ihn an und bekam auch sehr schnell eine Antwort. Nachdem ich mitteilte was und in welchen Format ich dieses Projekt plante, bot er mir an, er könne mir ein Angebot für einen Bausatz machen und schickte mir ein CAD Bild mit.

Die Maschine war genau mein Ding und ich gab im die Maße 1000 x 400 mm Verfahrweg.

Weil der Bausatz erst ganz neu ins Programm kam, dauerte es ein paar Tage mit dem Angebot.

Dann war es soweit und ich erhielt ein schriftliches Angebot über den Bausatz. Bei einem persönlichen Telefonat konnten noch Kleinigkeiten geklärt werden, sowie die Lieferdauer. Da ich zu Weihnachten eh geplant hatte in den Schwarzwald zu fahren und die Firma nur 4km entfernt war, entschied ich mich für eine Abholung. Alles war geklärt und somit habe ich den Bausatz direkt bestellt.

Um diese Verfahrwege gescheit hinzubekommen, hat die Maschine die Maße 1200 x 600 x 450 mm.

Bei der Abholung nahm sich der Firmeninhaber sehr viel Zeit, um den Zusammenbau bis ins Detail zu erklären.

Nachdem ich nach Weihnachten wieder zurück war, musste ich nun erstmal 90 Kg Material in den Keller bringen und sortieren.

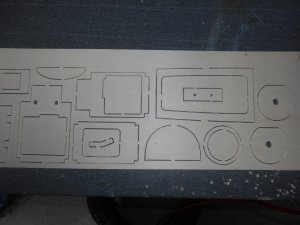

Die Zusammensetzung ist wie folgt: Einige Große schwere Alu Profile, zum Verschrauben der Aluprofile dienen gelaserte 10mm Stahlplatten, Kugelumlaufspindeln SFU1605, Linearführungen in 20mm auch Kugelumlauf geführt , sehr viele Schrauben.

Als erstes mussten die Gewinde noch in die Aluprofile geschnitten werden. Mit der Bohrmaschine und nem Tropfen Öl geht das recht schnell. Die Z-Achse haben wir bereits bei der Abholung schon montiert, damit er mir schon mal erklären konnte, was zu beachten ist.

Die Linearführung der Z-Achse habe ich dann zu Hause eingebaut und das Aluprofil montiert.

Als nächstes kam dann das Aluprofil 600mm mit der gestützten 20mm Welle dran. Die untere Welle wird zunächst am Aluprofil genau ausgerichtet. Die obere Welle wird anhand der unteren Welle ausgerichtet. Das Seitenportal aus Stahl, welches das Loslager aufnimmt, wird zuerst montiert.

Nun kommen die Führungslager nach dem einfetten auf die Wellen. Als nächstes wird die Spindel vormontiert und mit dem Festlager in das andere Seitenportal eingebaut. Danach kann diese Bauteil eingebaut und verschraubt werden.

Die Stahlplatte zur Verbindung mit der Z-Achse kann nun montiert werden. Dabei ist zu beachten, dass an den Führungslagern die beiliegenden Distanzplatten mit montiert werden müssen, damit genug Platz für die Spindel ist.

Mittlerweile habe ich die Maschine in 3 Elemente gebaut, um diese dann zu zweit leichter an denn Stellplatz zu bekommen. In der X-Einheit ist bereits die Energiekette sowie die Kabel für die Motoren und die Endschalter montiert. Morgen sollen dann noch die Endschalter in die Y-Z Verbindungsplatte gebaut werden und die Maschine an den eigentlichen Stellplatz verbracht werden, dann dort fertig montiert werden.

Ich werde dann weiter berichten, natürlich mit Bildern.

Zuvor muss jedoch das alte Fräsportal abgebaut werden. Wer evtl. daran Interesse hat, kann sich per PN bei mir melden. Ist gut geeignet wenn man sich mal paar Holzteile machen will.

Gruß Ralf

(Hab ich bei meiner Maschine auch so gemacht...)

(Hab ich bei meiner Maschine auch so gemacht...) .

.