Liebe Freunde der CNC-Technik,

ich habe mich hier angemeldet um mein Projekt vorzustellen und um Hilfestellung und Tipps wäre ich natürlich nicht abgeneigt. ;-)

Die CAD-Files werde ich sobald die Fräse fertig eingepflegt ist zur freien Verfügung und Benutzung veröffentlichen.

Was ist also der Plan?

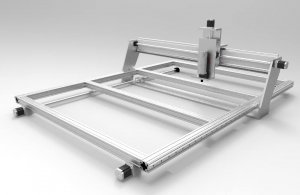

Nachdem ich nun 2 Jahre lang eine CNC Fräse von CNC4All im Einsatz habe und bisher auch ganz zufrieden war, brauche ich nun einen größeren Verfahrweg. In den meisten CNC-Projekten, von denen man liest, werden doch eher "kleinere" Fräsen gebaut. Hier jedoch geht es um ein etwas größeres Kaliber. Derzeit sind die Aluminiumprofile in X 2000mm und in Y 1600mm lang. Die Fräse wird also einen recht großen Verfahrweg haben.

Als Rahmen sollen 90x90 leicht Profile aus der Baureihe 10 zum Einsatz kommen. Die gibt es ja bei SMT für einen günstigen Preis. Die Querstreben zwischen den X-Profilen sollen 40x90er werden, ebenso Baureihe 10. Für die Verbindung der Seitenwangen des Portals soll ein schweres 90x180er Profil herhalten.

Im Rendering seht ihr noch einen am Boden durchgängigen Wagen des Portals. Diesen habe ich mittlerweile entfernt. Das bringt nur Gewicht und ein durchgehender Wagen sei, laut Aussage eines Kollegen, nur üblich bei kleineren Fräsen, da diese oft auch nur von einem Motor pro Achse angetrieben werden. Meine Fräse soll jedoch mit zwei Motoren für X ausgestattet werden.

Alle Aluminium-Teile (Seitenwangen, Z-Achse, etc.) sind aus 15mm starken Material.

Die Kugelumlaufspindeln sowie die Führungen werde ich wohl bei Kamp & Kötter kaufen. Die Firma hat sich als sehr hilfreich erwiesen und hat mir bereits einige Tipps zum Design gegeben.

Ich werde hier auf 20mm Profilführungen zurückgreifen mit je zwei Wagen pro Profil. Insgesamt bekommt jede Achse zwei Profilführungen spendiert.

Als Kugelumlaufspindeln kommen entweder 2005er oder 2010er zum Einsatz. Bei Kamp & Kötter gibt es auch direkt Spindelmuttergehäuse, die eine sehr einfache Montage erlauben.

Als Lager haben K&K eigensentwickelte Lagerhülsen, die auf mich einen sehr guten Eindruck machen.

Die Motoraufnahmen werde ich wohl Fräsen müssen, außer jemand hat da eine bessere und einfachere Idee ;-)

Im Übrigen werde ich versuchen, fast alle Aluminiumteile auf meiner CNC4All-Fräse herzustellen. Ich hab bisher schon einige Male Aluminium damit erfolgreich fräsen können.

Für die Elektronik werde ich wohl das Triple-Beast mit zusätzlicher DM556D Endstufe verwenden. Als Motoren dachte ich an NanoTec 4.2A 3NM.

Soweit... ich hoffe ich komme dazu, in den kommenden Tagen ein paar aktuelle Renderings zu machen, damit ihr euch ein besseres Bild vom Aufbau der Fräse machen könnt.

Ich bin jetzt schon gespannt, ob ihr Tipps und Anregungen habt und freue mich auf eure Rückmeldungen.

Liebe Grüße,

Christian

ich habe mich hier angemeldet um mein Projekt vorzustellen und um Hilfestellung und Tipps wäre ich natürlich nicht abgeneigt. ;-)

Die CAD-Files werde ich sobald die Fräse fertig eingepflegt ist zur freien Verfügung und Benutzung veröffentlichen.

Was ist also der Plan?

Nachdem ich nun 2 Jahre lang eine CNC Fräse von CNC4All im Einsatz habe und bisher auch ganz zufrieden war, brauche ich nun einen größeren Verfahrweg. In den meisten CNC-Projekten, von denen man liest, werden doch eher "kleinere" Fräsen gebaut. Hier jedoch geht es um ein etwas größeres Kaliber. Derzeit sind die Aluminiumprofile in X 2000mm und in Y 1600mm lang. Die Fräse wird also einen recht großen Verfahrweg haben.

Als Rahmen sollen 90x90 leicht Profile aus der Baureihe 10 zum Einsatz kommen. Die gibt es ja bei SMT für einen günstigen Preis. Die Querstreben zwischen den X-Profilen sollen 40x90er werden, ebenso Baureihe 10. Für die Verbindung der Seitenwangen des Portals soll ein schweres 90x180er Profil herhalten.

Im Rendering seht ihr noch einen am Boden durchgängigen Wagen des Portals. Diesen habe ich mittlerweile entfernt. Das bringt nur Gewicht und ein durchgehender Wagen sei, laut Aussage eines Kollegen, nur üblich bei kleineren Fräsen, da diese oft auch nur von einem Motor pro Achse angetrieben werden. Meine Fräse soll jedoch mit zwei Motoren für X ausgestattet werden.

Alle Aluminium-Teile (Seitenwangen, Z-Achse, etc.) sind aus 15mm starken Material.

Die Kugelumlaufspindeln sowie die Führungen werde ich wohl bei Kamp & Kötter kaufen. Die Firma hat sich als sehr hilfreich erwiesen und hat mir bereits einige Tipps zum Design gegeben.

Ich werde hier auf 20mm Profilführungen zurückgreifen mit je zwei Wagen pro Profil. Insgesamt bekommt jede Achse zwei Profilführungen spendiert.

Als Kugelumlaufspindeln kommen entweder 2005er oder 2010er zum Einsatz. Bei Kamp & Kötter gibt es auch direkt Spindelmuttergehäuse, die eine sehr einfache Montage erlauben.

Als Lager haben K&K eigensentwickelte Lagerhülsen, die auf mich einen sehr guten Eindruck machen.

Die Motoraufnahmen werde ich wohl Fräsen müssen, außer jemand hat da eine bessere und einfachere Idee ;-)

Im Übrigen werde ich versuchen, fast alle Aluminiumteile auf meiner CNC4All-Fräse herzustellen. Ich hab bisher schon einige Male Aluminium damit erfolgreich fräsen können.

Für die Elektronik werde ich wohl das Triple-Beast mit zusätzlicher DM556D Endstufe verwenden. Als Motoren dachte ich an NanoTec 4.2A 3NM.

Soweit... ich hoffe ich komme dazu, in den kommenden Tagen ein paar aktuelle Renderings zu machen, damit ihr euch ein besseres Bild vom Aufbau der Fräse machen könnt.

Ich bin jetzt schon gespannt, ob ihr Tipps und Anregungen habt und freue mich auf eure Rückmeldungen.

Liebe Grüße,

Christian