Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Drohne aus St. Petersburg drucken

- Ersteller wersy

- Erstellt am

wersy

User

Hallo Michael (wersy),

muß das vordere Maß nicht 450 mm sein ?

Genau, steht ja auch so drin!

Hallo Michael,

Du warst einfach zu schnell.

Ich hatte das bereits bemerkt, und noch eine Null drangehängt

wersy

User

Mini Buratinu in LW PLA

Stephan (sbuerger) hatte mir bei unserem letzten Treffen noch einmal LW PLA mitgebracht, so dass ich die Teile für die Flügel fast ganz fertig drucken konnte.

Entweder liegt es am Material, oder an den kälteren Temperaturen im Kellerraum, jedenfalls empfinde ich nun den Geruch beim Drucken nicht intensiver als bei normalem PLA.

Also habe ich mir LW PLA bestellt und auch den Rest gedruckt.

Mit Kapton Klebefolie kann man ein wenig Farbe reinbringen.

Mehr Zeit für die andere Seite blieb aber nicht, habe noch bis zuletzt dran gebastelt.

Eigentlich hatte ich den Mini schon für den kurz anberaumten Termin abgeschrieben.

Es stellte sich nämlich heraus, dass er nun hoffnungslos kopflastig war. Einen kleineren Motor hatte ich nicht, und der Lipo passte hinten nicht rein.

Am Morgen fiel mir ein, dass ich noch zwei, in Reihe geschaltete, 2S Lipos für meine Boote habe.

Ein 2S Lipo passte zwar gerade noch rein, war aber zu leicht. Ballast wollte ich nicht einsetzten, schließlich soll es ein Leichtgewicht sein.

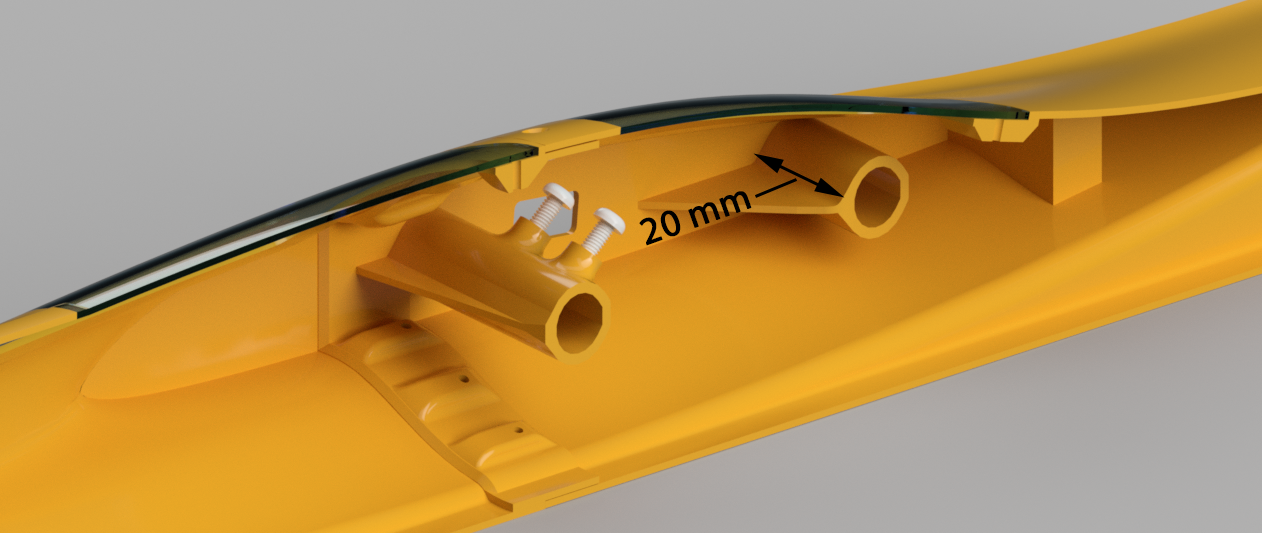

Dann kam die rettende Idee. Die Steckungen sitzen ja so stramm, dass man auf die Verschraubung der hinteren Steckung verzichten kann. Also Kohlerohr rausgezogen, und mit einem heißen Messer die Steckhülse an beiden Seiten durchgeschnitten, so dass nur jeweils ca. 20 mm stehen blieben:

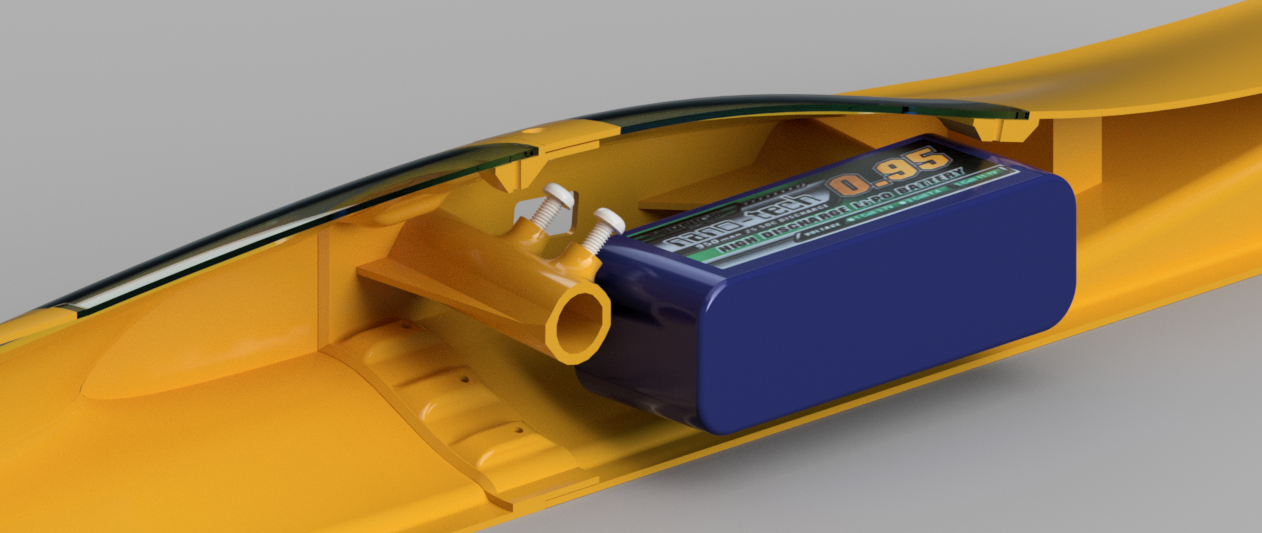

Jetzt passt auch hinten ein 0,95er 3S Lipo hinein:

Insgesamt sitzen die Kohlerohrstücke überall so stramm, das nichts geklebt werden brauchte – und auch nicht geschnürt…

Nun noch schnell den Schwerpunkt überprüft, und auf ging’s auch schon zum Flugplatz.

Für das Leichtgewicht war es eigentlich zu windig, aber Andreas meisterte auch das, obwohl auch hier die Ruderausschläge viel zu heftig eingestellt waren.

Einen Flitschenhaken habe ich gar nicht erst eingebaut. Wäre auch schlimm, denn zum Starten reicht jetzt gerade mal ein kleiner Schubs.

Video wie bei der Mini Hummel, viel unscharf und ordentlich gewackelt…

Der Rest reicht auch gerade mal für eine Minute:

Und nochmals vielen Dank Stephan für das LW PLA!

Du hast mich angesteckt, und vielleicht kriege ich noch einen Flieger so leicht hin, dass ich nebenher laufen kann.

Ich denke, den könnte dann auch selber fliegen…

Stephan (sbuerger) hatte mir bei unserem letzten Treffen noch einmal LW PLA mitgebracht, so dass ich die Teile für die Flügel fast ganz fertig drucken konnte.

Entweder liegt es am Material, oder an den kälteren Temperaturen im Kellerraum, jedenfalls empfinde ich nun den Geruch beim Drucken nicht intensiver als bei normalem PLA.

Also habe ich mir LW PLA bestellt und auch den Rest gedruckt.

Mit Kapton Klebefolie kann man ein wenig Farbe reinbringen.

Mehr Zeit für die andere Seite blieb aber nicht, habe noch bis zuletzt dran gebastelt.

Eigentlich hatte ich den Mini schon für den kurz anberaumten Termin abgeschrieben.

Es stellte sich nämlich heraus, dass er nun hoffnungslos kopflastig war. Einen kleineren Motor hatte ich nicht, und der Lipo passte hinten nicht rein.

Am Morgen fiel mir ein, dass ich noch zwei, in Reihe geschaltete, 2S Lipos für meine Boote habe.

Ein 2S Lipo passte zwar gerade noch rein, war aber zu leicht. Ballast wollte ich nicht einsetzten, schließlich soll es ein Leichtgewicht sein.

Dann kam die rettende Idee. Die Steckungen sitzen ja so stramm, dass man auf die Verschraubung der hinteren Steckung verzichten kann. Also Kohlerohr rausgezogen, und mit einem heißen Messer die Steckhülse an beiden Seiten durchgeschnitten, so dass nur jeweils ca. 20 mm stehen blieben:

Jetzt passt auch hinten ein 0,95er 3S Lipo hinein:

Insgesamt sitzen die Kohlerohrstücke überall so stramm, das nichts geklebt werden brauchte – und auch nicht geschnürt…

Nun noch schnell den Schwerpunkt überprüft, und auf ging’s auch schon zum Flugplatz.

Für das Leichtgewicht war es eigentlich zu windig, aber Andreas meisterte auch das, obwohl auch hier die Ruderausschläge viel zu heftig eingestellt waren.

Einen Flitschenhaken habe ich gar nicht erst eingebaut. Wäre auch schlimm, denn zum Starten reicht jetzt gerade mal ein kleiner Schubs.

Video wie bei der Mini Hummel, viel unscharf und ordentlich gewackelt…

Der Rest reicht auch gerade mal für eine Minute:

Und nochmals vielen Dank Stephan für das LW PLA!

Du hast mich angesteckt, und vielleicht kriege ich noch einen Flieger so leicht hin, dass ich nebenher laufen kann.

Ich denke, den könnte dann auch selber fliegen…

Zuletzt bearbeitet:

HAJU-69

User

Hallo Michael (Wersy),

ich möchte mich hier im Forum erstmalig zu Wort melden. Ich bin auch schon in einem "reifen" Alter (70) und seit bestimmt 45 Jahren mit dem Modellflug-Virus hoffnungslos infiziert. Eigentlich habe ich so alles geflogen, was möglich war bzw. was Zeit und Etat für das Hobby hergab. Im Dezember des vergangenen Jahres habe ich mir einen 3d-Drucker gekauft. Eigentlich wollte ich nur Kleinteile und Ersatzteile für meine Modelle drucken. Aber dann interessierten mich zunehmend Modelle, die komplett im Drucker entstehen. Eine Eigenkonstruktion verbot sich bisher, da meine Kenntnisse in Fusion 360 bzw FreeCAD noch recht bescheiden sind. Also führte der Weg über Thingiverse. Dort bin ich auch auf Deine Konstruktion des Buratinu gestoßen und besonders dieses Thema "Drohne aus St. Petersburg" hier im Forum gab für mich den Ausschlag für den Nachdruck.

Also in Kürze - inzwischen habe ich gedruckt und fliege schon seit dem Sommer 2 x Buratinu, 1 x Buratinu Midi 1000 und einen leicht modifizierten Speedy mit knapp 120 cm Spannweite. Insgesamt sind es schon eine recht stattliche Anzahl viele Flugstunden geworden.

Ich schreibe hier aber hauptsächlich, um mich für die zur Verfügungstellung Deiner Modelldaten (stl-Dateien auf Thingiverse) zu bedanken und auch, um Dir zu gratulieren - Deine Konstruktionen sind einfach große Klasse. Alle Deine Modelle konnte ich problemlos nachdrucken und vor allen Dingen - sie passen und fliegen perfekt.

Den ersten Buratinu habe ich in PLA gedruckt, den zweiten Buratinu und die anderen beiden (den 1000er Buratinu und den Speedy) dann in gemischter Bauweise - Rumpf in PLA bzw. PETG und die FLächen komplett in LW-PLA. Mit dieser Lösung habe ich die besten Erfahrungen gemacht.

Dein Prinzip der Modul-Austauschbarkeit der einzelnen Segmente finde ich genial - es bietet sich für den 3d-Druck förmlich an und hat auch mir schon mehrmals geholfen. Übrigens habe ich ab dem 2. Buratinu bei allen Modellen alle (!) Segmente mit einer lösbaren Verbindung versehen. Ich habe dazu 2 Wege ausprobiert, die beide bisher wunderbar funktionieren und sichere, aber lösbare Verbindungen schaffen. Die Rumpfteile und die sonst unlösbar verbundenen Flächenteile (1.1 / 1.2 /1.3 usw. beim Buratinu) habe ich mit UHUpor nass in nass (ohne Trockenzeit) zusammen gefügt. Nach 24 Stunden ist die Verbindung bombenfest. Sie lässt sich aber im Falle der Fälle innerhalb weniger Minuten mit einem Pinsel und Waschbenzin (!) wieder vollständig lösen und der Kleber kann dann auch mit Waschbenzin komplett entfernt werden. Das Segment steht zur Weiterverwendung wieder zur Verfügung.

Für die Flächenverbindungen (1 / 2/ 3 und Randbögen - Buratinu / Speedy ) habe ich 3M Montageklebeband (grau) verwendet. Auch das hält auf dem LW-PLA recht gut (angegeben mit 33kp pro Meter). Auf den Bildern ist das recht deutlich an den Flächen zu sehen. Bei Bedarf lässt sich das Montageklebeband mit leichter Gewalt wieder entfernen. Inzwischen bin ich der Meinung, dass die UHUpor Methode wohl auch für das Verbinden aller Segmente und sonstigen Teile (auch für die komplette Tragfläche) die bessere Lösung ist, weil preiswerter, schnell zu machen und ist vor allen Dingen im Nasszustand sogar gut zu korrigieren.

Da das LW-PLA nur in schwarz und weiß erhältlich ist, habe ich mit üblicher Klebefolie die Modelle farblich etwas "aufgehübscht". Im Laufe des Sommers haben alle Modelle dann noch Turbulatoren (3D-gedrucktes Zackenband) auf der Tragflächen-Oberseite bekommen. Zumindest gefühlsmäßig erscheint mir das Abrissverhalten dadurch noch einmal spürbar besser zu sein und besonders "langsame" Landungen gelingen perfekt. Übrigens lassen sich alle Modelle sogar bei Windstille auch problemlos aus der Hand starten (eine kleine Kufe hinter dem Hochstarthaken für einen sicheren Griff vorausgesetzt).

Also noch einmal meinen Dank für Deine tollen Konstruktionen und auch besonders für die vielen guten Informationen und Hilfestellungen, die auch bei mir wesentlich zu einer ganz besonders schönen Flugsaisson beigetragen haben. Zur Zeit entsteht gerade der PETG-Rumpf deiner "Wilden (3D-) Hummel". Ich bin schon gespannt, wie sie sich im Flug verhält. Ich will sie nach gleichem Prinzip bauen. Der Rumpf kommt als gelb-scharzes PETG daher und die Tragflächen in LW-PLA - eventuell mit gelber Farbe versehen. Dazu alle Teile mit UHUpor verklebt (bzw. der Rumpf an den vorgesehenen Stellen auch verschraubt).

Ich habe Dir ein paar Fotos von den Modellen beigefügt, die im Laufe des Jahres zu verschiedenen Zeiten entstanden sind.

Viele Grüße

Hans-Jürgen

Der erste Buratinu - noch komplett in weißem PLA gedruckt.

Der erste Start des Buratinu mit der "Flitsche" - entspannter konnte es wirklich nicht sein. Der Schwerpunkt passte auf Anhieb!

Der Speedy hat wohl schon die meisten Flüge hinter sich - Handstart absolut problemlos und er verträgt Windstärken, wie ich es für ein 750 Gramm

Modell kaum für möglich gehalten hätte.

Die Segmente sind mit dem 3M Montageband (lösbar) verklebt. Ich wollte damit auch eine kleine Pufferzone zwischen den Segmenten schaffen, falls doch einmal die Landung nicht so gut gelingt - ich denke, das funktionierte auch.

Das ist meien 3D-Flotte, wie ich sie den ganzen Herbst bis jetzt fast immer auf dem Platz dabei habe.

Speedy und die Buratinus sind mit 1000er 3S Zellen bestückt - im Bild sind sie schon leergeflogen und ein schöner Flugtag neigt sich dem Ende.

ich möchte mich hier im Forum erstmalig zu Wort melden. Ich bin auch schon in einem "reifen" Alter (70) und seit bestimmt 45 Jahren mit dem Modellflug-Virus hoffnungslos infiziert. Eigentlich habe ich so alles geflogen, was möglich war bzw. was Zeit und Etat für das Hobby hergab. Im Dezember des vergangenen Jahres habe ich mir einen 3d-Drucker gekauft. Eigentlich wollte ich nur Kleinteile und Ersatzteile für meine Modelle drucken. Aber dann interessierten mich zunehmend Modelle, die komplett im Drucker entstehen. Eine Eigenkonstruktion verbot sich bisher, da meine Kenntnisse in Fusion 360 bzw FreeCAD noch recht bescheiden sind. Also führte der Weg über Thingiverse. Dort bin ich auch auf Deine Konstruktion des Buratinu gestoßen und besonders dieses Thema "Drohne aus St. Petersburg" hier im Forum gab für mich den Ausschlag für den Nachdruck.

Also in Kürze - inzwischen habe ich gedruckt und fliege schon seit dem Sommer 2 x Buratinu, 1 x Buratinu Midi 1000 und einen leicht modifizierten Speedy mit knapp 120 cm Spannweite. Insgesamt sind es schon eine recht stattliche Anzahl viele Flugstunden geworden.

Ich schreibe hier aber hauptsächlich, um mich für die zur Verfügungstellung Deiner Modelldaten (stl-Dateien auf Thingiverse) zu bedanken und auch, um Dir zu gratulieren - Deine Konstruktionen sind einfach große Klasse. Alle Deine Modelle konnte ich problemlos nachdrucken und vor allen Dingen - sie passen und fliegen perfekt.

Den ersten Buratinu habe ich in PLA gedruckt, den zweiten Buratinu und die anderen beiden (den 1000er Buratinu und den Speedy) dann in gemischter Bauweise - Rumpf in PLA bzw. PETG und die FLächen komplett in LW-PLA. Mit dieser Lösung habe ich die besten Erfahrungen gemacht.

Dein Prinzip der Modul-Austauschbarkeit der einzelnen Segmente finde ich genial - es bietet sich für den 3d-Druck förmlich an und hat auch mir schon mehrmals geholfen. Übrigens habe ich ab dem 2. Buratinu bei allen Modellen alle (!) Segmente mit einer lösbaren Verbindung versehen. Ich habe dazu 2 Wege ausprobiert, die beide bisher wunderbar funktionieren und sichere, aber lösbare Verbindungen schaffen. Die Rumpfteile und die sonst unlösbar verbundenen Flächenteile (1.1 / 1.2 /1.3 usw. beim Buratinu) habe ich mit UHUpor nass in nass (ohne Trockenzeit) zusammen gefügt. Nach 24 Stunden ist die Verbindung bombenfest. Sie lässt sich aber im Falle der Fälle innerhalb weniger Minuten mit einem Pinsel und Waschbenzin (!) wieder vollständig lösen und der Kleber kann dann auch mit Waschbenzin komplett entfernt werden. Das Segment steht zur Weiterverwendung wieder zur Verfügung.

Für die Flächenverbindungen (1 / 2/ 3 und Randbögen - Buratinu / Speedy ) habe ich 3M Montageklebeband (grau) verwendet. Auch das hält auf dem LW-PLA recht gut (angegeben mit 33kp pro Meter). Auf den Bildern ist das recht deutlich an den Flächen zu sehen. Bei Bedarf lässt sich das Montageklebeband mit leichter Gewalt wieder entfernen. Inzwischen bin ich der Meinung, dass die UHUpor Methode wohl auch für das Verbinden aller Segmente und sonstigen Teile (auch für die komplette Tragfläche) die bessere Lösung ist, weil preiswerter, schnell zu machen und ist vor allen Dingen im Nasszustand sogar gut zu korrigieren.

Da das LW-PLA nur in schwarz und weiß erhältlich ist, habe ich mit üblicher Klebefolie die Modelle farblich etwas "aufgehübscht". Im Laufe des Sommers haben alle Modelle dann noch Turbulatoren (3D-gedrucktes Zackenband) auf der Tragflächen-Oberseite bekommen. Zumindest gefühlsmäßig erscheint mir das Abrissverhalten dadurch noch einmal spürbar besser zu sein und besonders "langsame" Landungen gelingen perfekt. Übrigens lassen sich alle Modelle sogar bei Windstille auch problemlos aus der Hand starten (eine kleine Kufe hinter dem Hochstarthaken für einen sicheren Griff vorausgesetzt).

Also noch einmal meinen Dank für Deine tollen Konstruktionen und auch besonders für die vielen guten Informationen und Hilfestellungen, die auch bei mir wesentlich zu einer ganz besonders schönen Flugsaisson beigetragen haben. Zur Zeit entsteht gerade der PETG-Rumpf deiner "Wilden (3D-) Hummel". Ich bin schon gespannt, wie sie sich im Flug verhält. Ich will sie nach gleichem Prinzip bauen. Der Rumpf kommt als gelb-scharzes PETG daher und die Tragflächen in LW-PLA - eventuell mit gelber Farbe versehen. Dazu alle Teile mit UHUpor verklebt (bzw. der Rumpf an den vorgesehenen Stellen auch verschraubt).

Ich habe Dir ein paar Fotos von den Modellen beigefügt, die im Laufe des Jahres zu verschiedenen Zeiten entstanden sind.

Viele Grüße

Hans-Jürgen

Der erste Buratinu - noch komplett in weißem PLA gedruckt.

Der erste Start des Buratinu mit der "Flitsche" - entspannter konnte es wirklich nicht sein. Der Schwerpunkt passte auf Anhieb!

Der Speedy hat wohl schon die meisten Flüge hinter sich - Handstart absolut problemlos und er verträgt Windstärken, wie ich es für ein 750 Gramm

Modell kaum für möglich gehalten hätte.

Die Segmente sind mit dem 3M Montageband (lösbar) verklebt. Ich wollte damit auch eine kleine Pufferzone zwischen den Segmenten schaffen, falls doch einmal die Landung nicht so gut gelingt - ich denke, das funktionierte auch.

Das ist meien 3D-Flotte, wie ich sie den ganzen Herbst bis jetzt fast immer auf dem Platz dabei habe.

Speedy und die Buratinus sind mit 1000er 3S Zellen bestückt - im Bild sind sie schon leergeflogen und ein schöner Flugtag neigt sich dem Ende.

wersy

User

Erst einmal Willkommen im Forum!

Hallo Hans-Jürgen,

das ist aber eine Überraschung. Ich traute erst meinen Augen nicht, es wurden immer mehr.

Passend zur Vorweihnachtszeit: Erst eins, dann zwei, dann drei, dann vier…

Und super Bilder!

Ich muss sagen, das ist ein riesen Einstand!

Aber nicht nur mit Modellen, auch mit deinen Erfahrungen mit LW PLA.

Wenn’s besonders leicht werden soll, kommt man wohl auf längere Sicht nicht um LW PLA herum, schon allein weil es sich einfach drucken lässt. Und da meine Modelle eher in die Kategorie fällt: „Stabil und schwer - aber einfach zu drucken“, bieten sie sich geradezu an.

Was mir weniger zusagt, ist hierbei das fade Aussehen mit dem Charme von Schaumwaffeln.

Wie man ihnen dennoch einen attraktiven, rasanten Anstrich verpassen kann, sieht man an deinen Modellen. Ich bin begeistert!

Hast du einen Schneidplotter?

Wie sieht es mit der Flächenbelastung aus, kannst du bitte mal Gesamtgewichte der einzelnen Modelle angeben?

Die geringen Gewichte ermöglichen wiederum leichte Komponenten.

Welche Motoren genau hast du eingesetzt?

Ich könnte mir vorstellen, dass der Midi Buratinu und der Speedy Midi Wing gut mit einem 26er Motor auskommen.

Das Verkleben finde ich besonders interessant.

Wie ist das mit UHUpor, wenn man es mit Waschbenzin entfernt. Muss man da nicht sehr aufpassen, dass die Oberflächen nicht verschmutzen?

Und wie hast du die Stöße mit 3M Montageband verklebt, wenn dort die Steckungen durchgehen.

Hast du das Montageband gelocht?

Gehen die Steckungen beim Midi Wing ganz durch?

Hier sehe ich, dass du die runden Randbogen verwendet hast. Darüber dürfte sich der Thomas besonders freuen. Er hatte sich nämlich mit Nachdruck diese Teile „gewünscht“

Sind die aus LW PLA?

Auf deine Wilde Hummel bin ich schon sehr gespannt.

Ich hoffe, du hast dich für den kurzen Rumpf entschieden, denn bei dem leichteren Gewicht durch LW PLA, wird der Delta noch frontlastiger. Da soll ja bestimmt ein „ordentlicher“ Motor rein. Dann müsste der Lipo noch hinter die hintere Montageöffnung…

Hallo Hans-Jürgen,

das ist aber eine Überraschung. Ich traute erst meinen Augen nicht, es wurden immer mehr.

Passend zur Vorweihnachtszeit: Erst eins, dann zwei, dann drei, dann vier…

Und super Bilder!

Ich muss sagen, das ist ein riesen Einstand!

Aber nicht nur mit Modellen, auch mit deinen Erfahrungen mit LW PLA.

Wenn’s besonders leicht werden soll, kommt man wohl auf längere Sicht nicht um LW PLA herum, schon allein weil es sich einfach drucken lässt. Und da meine Modelle eher in die Kategorie fällt: „Stabil und schwer - aber einfach zu drucken“, bieten sie sich geradezu an.

Was mir weniger zusagt, ist hierbei das fade Aussehen mit dem Charme von Schaumwaffeln.

Wie man ihnen dennoch einen attraktiven, rasanten Anstrich verpassen kann, sieht man an deinen Modellen. Ich bin begeistert!

Hast du einen Schneidplotter?

Wie sieht es mit der Flächenbelastung aus, kannst du bitte mal Gesamtgewichte der einzelnen Modelle angeben?

Die geringen Gewichte ermöglichen wiederum leichte Komponenten.

Welche Motoren genau hast du eingesetzt?

Ich könnte mir vorstellen, dass der Midi Buratinu und der Speedy Midi Wing gut mit einem 26er Motor auskommen.

Das Verkleben finde ich besonders interessant.

Wie ist das mit UHUpor, wenn man es mit Waschbenzin entfernt. Muss man da nicht sehr aufpassen, dass die Oberflächen nicht verschmutzen?

Und wie hast du die Stöße mit 3M Montageband verklebt, wenn dort die Steckungen durchgehen.

Hast du das Montageband gelocht?

Gehen die Steckungen beim Midi Wing ganz durch?

Hier sehe ich, dass du die runden Randbogen verwendet hast. Darüber dürfte sich der Thomas besonders freuen. Er hatte sich nämlich mit Nachdruck diese Teile „gewünscht“

Sind die aus LW PLA?

Auf deine Wilde Hummel bin ich schon sehr gespannt.

Ich hoffe, du hast dich für den kurzen Rumpf entschieden, denn bei dem leichteren Gewicht durch LW PLA, wird der Delta noch frontlastiger. Da soll ja bestimmt ein „ordentlicher“ Motor rein. Dann müsste der Lipo noch hinter die hintere Montageöffnung…

Zuletzt bearbeitet:

havaneserfreund

User

Leider hat mein Mika3D Drucker nur ein Druckbereich von 200 x 200 x 190 mm.

Welche Druckbereich ist denn für die Modelle erforderlich. Ich wollte meinen Drucker, Core x,y, noch einmal bauen mit größerem Druckbereich.

Ich habe auch schon die 70 weit überschritten. Zum Thema Fliegen, da geht es mir wie dem Michael. Basteln macht mir mehr Spaß.

Ich wollte eigentlich nur den Link zu meinem Drucker hier antragen.

Grüße, Franz

Welche Druckbereich ist denn für die Modelle erforderlich. Ich wollte meinen Drucker, Core x,y, noch einmal bauen mit größerem Druckbereich.

Ich habe auch schon die 70 weit überschritten. Zum Thema Fliegen, da geht es mir wie dem Michael. Basteln macht mir mehr Spaß.

Ich wollte eigentlich nur den Link zu meinem Drucker hier antragen.

Grüße, Franz

havaneserfreund

User

Gibt es hier niemanden der einen Hinweis auf einen ausreichenden Druckbereich für die Modelle vom Michael geben kann?

Für die 3dlabprint Modelle war der Druckbereich meines Drucker immer ausreichend.

Grüße, Franz

Für die 3dlabprint Modelle war der Druckbereich meines Drucker immer ausreichend.

Grüße, Franz

wersy

User

Gibt es hier niemanden der einen Hinweis auf einen ausreichenden Druckbereich für die Modelle vom Michael geben kann?

Grüße, Franz

Hallo Franz,

bisher hat das wohl niemanden groß interessiert. Ich nehme an, da wurden die Teile, die am größten schienen, einfach mal in den Slicer geladen.

Ohnehin habe ich für größere Drucker unterschiedlich große Teile erstellt.

Da kannst du mal schauen, ob nicht auch ein größeres Teil auf deinen Drucker passt.

Inclusive Buratinu habe ich alle Modell mit einem Druckbereich von X,Y,Z 164 x 144 x 200 gedruckt.

havaneserfreund

User

Hallo Michael,

danke für die Info. Ich habe alle Beiträge zu den Themen gelesen, bei denen es um Deine Modelle ging. Auch war ich auf thingiverse.com.

Für einen Freund möchte ich gerne die Red Swept Wing drucken. Ich habe geglaubt, der Druckbereich meines Drucker ist zu klein.

Da ich im Winter einen größeren Drucker bauen möchte, (gleiche Technik) wollte ich gerne von Euch hören, welcher Druckbereich zu empfehlen ist.

Ich kenne nur den einen, von mir selber gebauten Drucker. Bei diesem wurde die Baugröße durch den Arbeitsbereich der Fräse KIM bestimmt.

Grüße, Franz

danke für die Info. Ich habe alle Beiträge zu den Themen gelesen, bei denen es um Deine Modelle ging. Auch war ich auf thingiverse.com.

Für einen Freund möchte ich gerne die Red Swept Wing drucken. Ich habe geglaubt, der Druckbereich meines Drucker ist zu klein.

Da ich im Winter einen größeren Drucker bauen möchte, (gleiche Technik) wollte ich gerne von Euch hören, welcher Druckbereich zu empfehlen ist.

Ich kenne nur den einen, von mir selber gebauten Drucker. Bei diesem wurde die Baugröße durch den Arbeitsbereich der Fräse KIM bestimmt.

Grüße, Franz

HAJU-69

User

InHallo Michael,

zuerst mal "danke" für deine ausführliche Antwort. Ich hoffe, dass ich die Fragen so beantworten kann, dass auch für die anderen Buratinu-Piloten vielleicht etwas Konstruktives dabei ist.

Also zuerst die Gewichte und die Einbauten:

mein Ur-Buratinu (komplett aus PLA) - Leergewicht (nur Druckteile und alle Carbonstäbe) komplett ohne Winglets =652g

Das Fluggewicht habe ich nicht mehr (zwar damals aufgeschrieben, aber jetzt unauffindbar), da ich den Motor, Regler und Servos dann für den 2. Buratinu (PETG/LW-PLA) ausgebaut habe.

Der LW-PLA-Buratinu ist mit einem Boost-25 (etwa 115g) von Pichler bestückt mit einer 10" x 6" Aero-Naut Klappschraube - das ist etwas überdimensioniert, aber dafür geht der aus der Hand wie Schmitts Katze. Dann noch die beiden 12g-Servos und ein 30A Regler sowie ein 1000er 3S LiPo. Der Empfänger ist ein Frsky S6R mit einem Unisens-E für die Telemetrie.

Das Ganze wiegt ausgewogen und abflugbereit (mit Bemalung und Zackenband) 875 g.

Der Schwerpunkt passt auf Anhieb für den 1000er Akku, wenn dieser möglichst weit hinten im Motorsegment liegt. Ein größerer Akku macht den Buratinu schnell kopflastig. Das Leergewicht (nur die gedruckten Teile) habe ich mir leider nicht notiert.

Der Buratinu Midi-1000 (alle Druckteile, alle Carbonstäbe, aber ohne Winglets) hat ein Leergewicht komplett von 275g

Jede der beiden Flächen (alle Druckteile ohne Winglet) wiegt dabei 75g

Das Abfluggewicht (ausgewogen) mit 10g Blei im Heck (wegen Kopflastigkeit) beträgt 627g.

Der Motor ist ein Turnigy Aerodrive 2836er / 1040 mit einer 9" x 6" Schraube und 1000er 3S LiPo-Akku. Die Motorisierung hat genug Power, um fast senkrecht bis zur Sichtgrenze zu steigen. Empfänger ist auch hier der S6R. Bei den Gewichten ist zu bemerken, dass der Rumpf komplett in PLA gedruckt ist und die Fläche komplett in LW-PLA.

Die Winglets habe ich als Sandwich aus 3mm Depron und 0,5mm (2 Schichten) LW-PLA zusammengeklebt. Das ergibt eine leichte, aber genügend stabile Platte.

Die Tragfläche des Speedy Midi Wing ist gegenüber der Anleitung um etwa 15% vergrößert (mit 2 x 73 mm Segment auf jeder Flügelhälfte), so dass sie auf 113 cm Spannweite (+Randbogen mit Winglet) kommt.

Die Fläche wiegt komplett mit Winglets und Dekor und mit 2 x 9g-Servos) 339g und ist in LW-PLA gedruckt (auch die Randbögen). Die beiden 8 mm Carbonstäbe sind jeweils aus 2 Teilen zusammengesetzt und durchgehend von Randbogen zu Randbogen.

Das Dekor ist bei allen Modellen übliche Klebefolie, mit Kuttermesser in die richtige Form geschnitten. Alle weiteren Dekorteile sind Überbleibsel der Dekorbögen von irgendwann einmal gekauften Modellen (hier vom MPX Merlin)- also alles ohne Plotter und möglichst einfach.

Damit hat der Speedy ein Abfluggewicht von 713 g. Die Motorisierung ist identisch mit der des Midi-Buratinu. Es geht bestimmt auch deutlich agressiver, aber ich finde die Motorisierung als ausreichend.

Wirklich gut hat sich bei mir das Verkleben aller Segmente mit UHUpor bewährt, seitdem ich erfahren hatte, dass sich dieser elastische (!) Kleber wunderbar mit Waschbenzin (und nur mit Waschbenzin) wieder verflüssigen lässt und rückstandsfrei entfernt werden kann. Ich streiche dazu die Nahtstelle der geklebten Segmente mit einem Pinsel und ein paar Tropfen Waschbenzin ein, warte 1-2 Minuten und versuche den Spalt mit leichtem Zug etwas zu vergrößern. Dann wiederhole ich das Spiel. Bisher konnte ich ausnahmslos alle geklebten Teile (Rumpf, Tragfläche, Landekufe, Servobrett und Empfängerhalterung) wieder innerhalb weniger Minuten sauber trennen und danach die Klebestelle mit Waschbenzin und Lappen komplett säubern für eine neue Verwendung. Sowohl auf PLA, LW-PLA als auch PETG bleibt auch nicht die geringste Spur der entfernten Klebestelle zurück - alles ist wie neu (andere Filamente habe ich noch nicht für die Modelle probiert). Die Festigkeit der Klebestellen selbst ist über jeden Zweifel erhaben.

Ich finde, der Einsatz von UHUpor ist möglicherweise eine gute und universelle Alternative zum Verkleben der Segmente mit Sekundenkleber oder dem Zusammenschnüren der Segmente. Die Vorteile sehe ich darin, dass die Festigkeit von Sekundenkleber mit der Lösbarkeit der Schnurlösung hier kombiniert ist, der Kleber im Nasszustand korrigierbar bleibt und mit Waschbenzin überschüssiger Kleber auf der Oberfläche einfach entfernt werden kann - sofort oder auch zu jedem späteren Zeitpunkt.

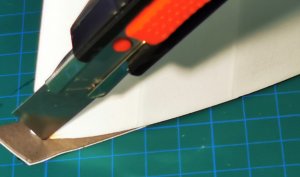

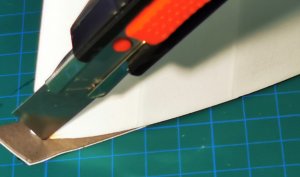

Bei allen "wersy"-Modellen habe ich für die Verbindung der Flächensegmente von Anfang an noch eine andere Lösung ausprobiert, welche ebenfalls bei Bedarf wieder gelöst werden kann. Ich verwende "3M Montage-Klebeband" (19 mm x 5 m), welches auch zeitweise bei einem großen Lebensmittel-Discounter sehr preiswert angeboten wird (AL** süd). Eine Rolle reicht gut für 3-4 Tragflächen. Das Band kommt auf eine Segment-Stirnseite. Mit einem Kuttermesser wird das überschüssige Band abgeschnitten und um alle Durchführungen herum ebenfalls ausgeschnitten. Das geht schneller und einfacher, als es hier zu beschreiben ist. Die Segmente werden dann einfach mit leichtem Druck zusammengefügt - Die Holme dienen der korrekten Montage, denn ein Korrigieren ist nicht mehr möglich. Das Ganze hält super und hat sogar eine dämpfende Wirkung bei Überbeanspruchung (härtere Landung). Um die Segmente zu lösen, nimmt man ein Kuttermesser und führt es entlang der Klebung. Mit vorsichtig dosierter Kraftanstrengung lösen sich die Segmente wieder - das Montageband kann man dann leicht abziehen, ohne dass Rückstände bleiben. Ich bin mit allen Modellen den ganzen Sommer über so geflogen und sehr zufrieden mit dieser Variante. Der Arbeitsaufwand ist aber deutlich höher, als die UHUpor Lösung, die ich für alle Rümpfe, Einbauten und Teilsegmente am Buratinu genommen habe.

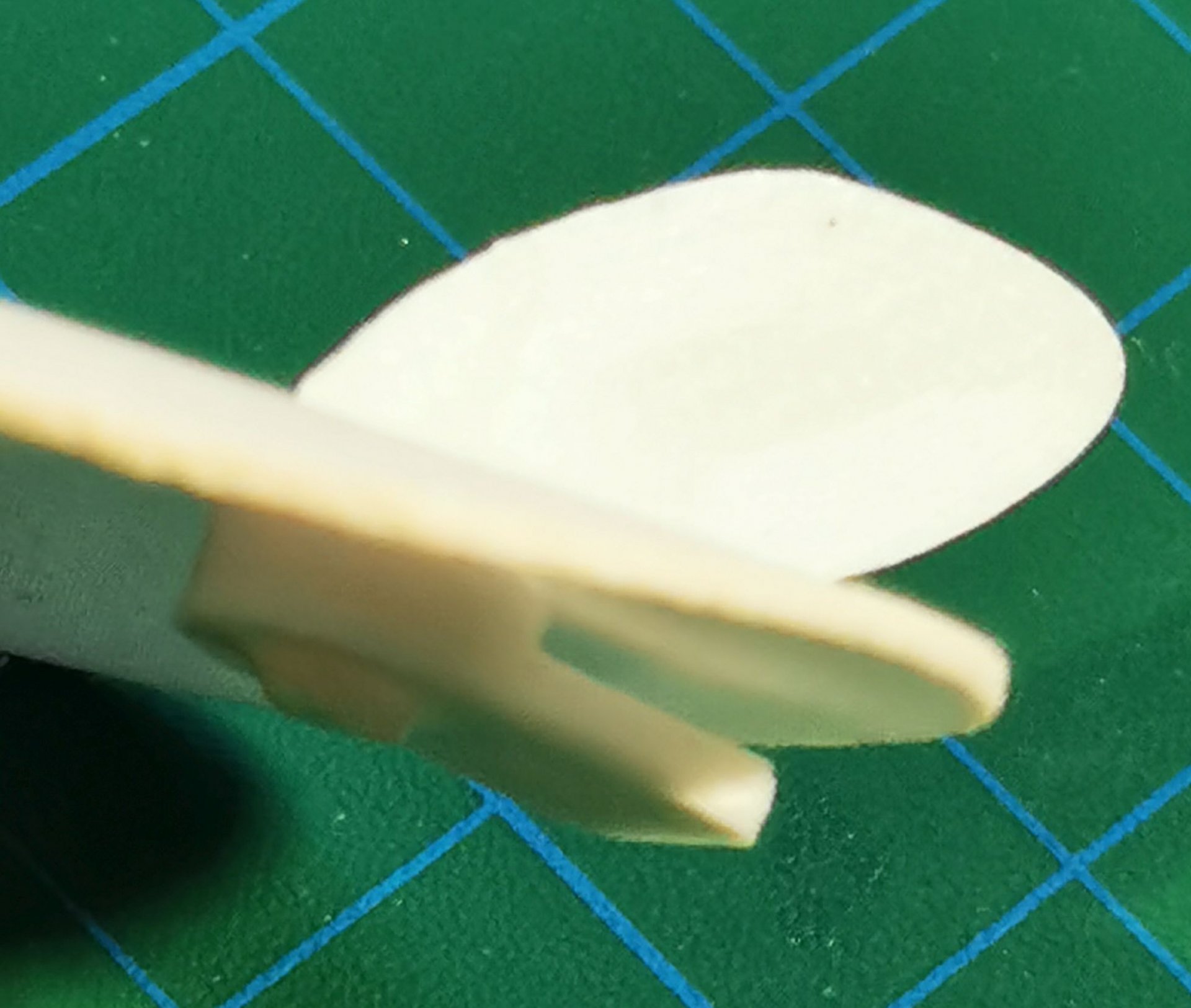

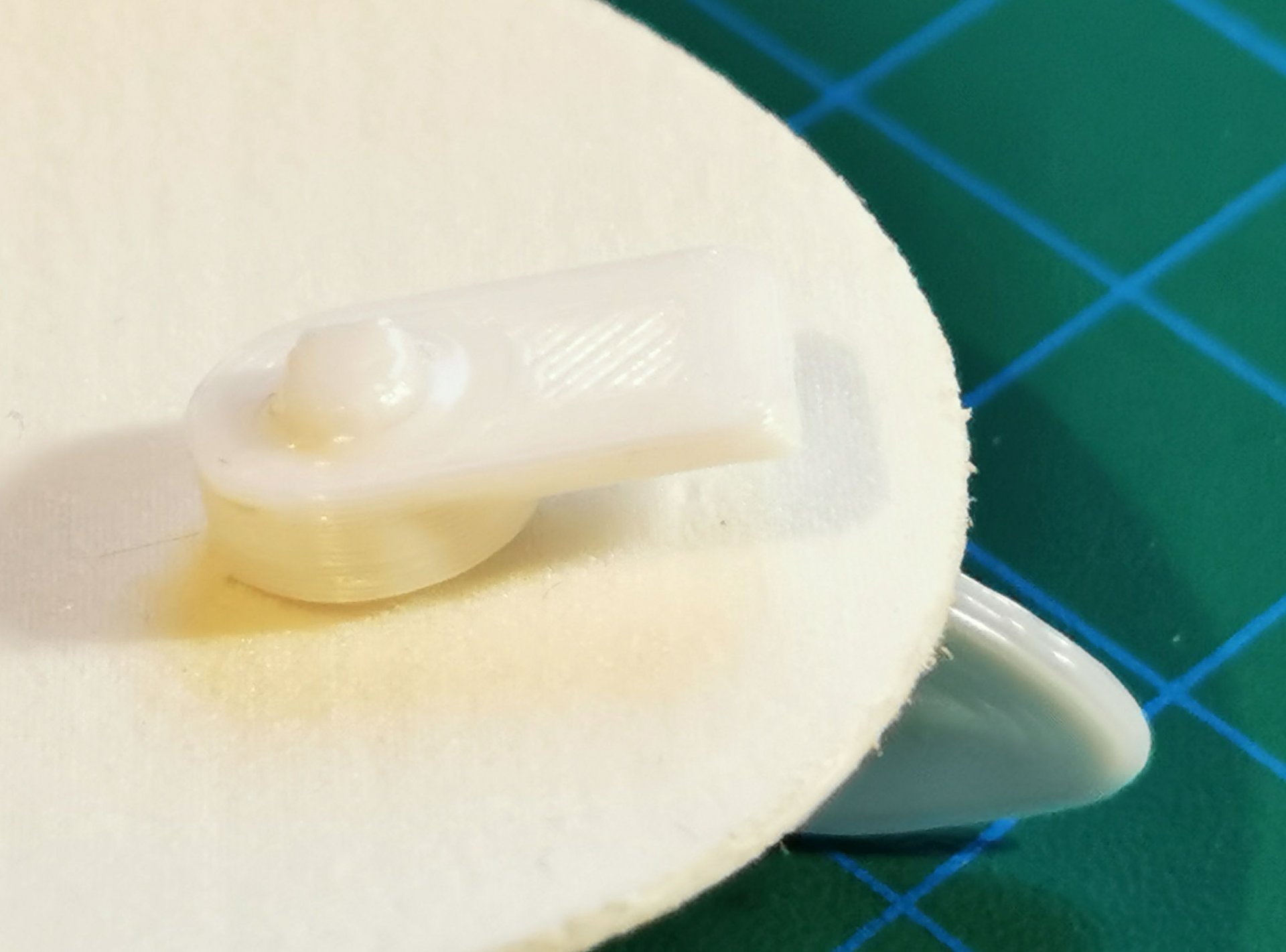

Hier noch ein paar Bilder zum Verbinden der Segmente mit Montage-Klebeband (Prinzip nachgestellt):

Ein paar Starts und Landungen habe ich noch als Video - ich suche sie raus und schnippell sie mal zusammen - das sagt mehr über die tollen Flugeigenschaften der Modelle als noch weitere 1000 Worte .....

Grüße

Hans-Jürgen

zuerst mal "danke" für deine ausführliche Antwort. Ich hoffe, dass ich die Fragen so beantworten kann, dass auch für die anderen Buratinu-Piloten vielleicht etwas Konstruktives dabei ist.

Also zuerst die Gewichte und die Einbauten:

mein Ur-Buratinu (komplett aus PLA) - Leergewicht (nur Druckteile und alle Carbonstäbe) komplett ohne Winglets =652g

Das Fluggewicht habe ich nicht mehr (zwar damals aufgeschrieben, aber jetzt unauffindbar), da ich den Motor, Regler und Servos dann für den 2. Buratinu (PETG/LW-PLA) ausgebaut habe.

Der LW-PLA-Buratinu ist mit einem Boost-25 (etwa 115g) von Pichler bestückt mit einer 10" x 6" Aero-Naut Klappschraube - das ist etwas überdimensioniert, aber dafür geht der aus der Hand wie Schmitts Katze. Dann noch die beiden 12g-Servos und ein 30A Regler sowie ein 1000er 3S LiPo. Der Empfänger ist ein Frsky S6R mit einem Unisens-E für die Telemetrie.

Das Ganze wiegt ausgewogen und abflugbereit (mit Bemalung und Zackenband) 875 g.

Der Schwerpunkt passt auf Anhieb für den 1000er Akku, wenn dieser möglichst weit hinten im Motorsegment liegt. Ein größerer Akku macht den Buratinu schnell kopflastig. Das Leergewicht (nur die gedruckten Teile) habe ich mir leider nicht notiert.

Der Buratinu Midi-1000 (alle Druckteile, alle Carbonstäbe, aber ohne Winglets) hat ein Leergewicht komplett von 275g

Jede der beiden Flächen (alle Druckteile ohne Winglet) wiegt dabei 75g

Das Abfluggewicht (ausgewogen) mit 10g Blei im Heck (wegen Kopflastigkeit) beträgt 627g.

Der Motor ist ein Turnigy Aerodrive 2836er / 1040 mit einer 9" x 6" Schraube und 1000er 3S LiPo-Akku. Die Motorisierung hat genug Power, um fast senkrecht bis zur Sichtgrenze zu steigen. Empfänger ist auch hier der S6R. Bei den Gewichten ist zu bemerken, dass der Rumpf komplett in PLA gedruckt ist und die Fläche komplett in LW-PLA.

Die Winglets habe ich als Sandwich aus 3mm Depron und 0,5mm (2 Schichten) LW-PLA zusammengeklebt. Das ergibt eine leichte, aber genügend stabile Platte.

Die Tragfläche des Speedy Midi Wing ist gegenüber der Anleitung um etwa 15% vergrößert (mit 2 x 73 mm Segment auf jeder Flügelhälfte), so dass sie auf 113 cm Spannweite (+Randbogen mit Winglet) kommt.

Die Fläche wiegt komplett mit Winglets und Dekor und mit 2 x 9g-Servos) 339g und ist in LW-PLA gedruckt (auch die Randbögen). Die beiden 8 mm Carbonstäbe sind jeweils aus 2 Teilen zusammengesetzt und durchgehend von Randbogen zu Randbogen.

Das Dekor ist bei allen Modellen übliche Klebefolie, mit Kuttermesser in die richtige Form geschnitten. Alle weiteren Dekorteile sind Überbleibsel der Dekorbögen von irgendwann einmal gekauften Modellen (hier vom MPX Merlin)- also alles ohne Plotter und möglichst einfach.

Damit hat der Speedy ein Abfluggewicht von 713 g. Die Motorisierung ist identisch mit der des Midi-Buratinu. Es geht bestimmt auch deutlich agressiver, aber ich finde die Motorisierung als ausreichend.

Wirklich gut hat sich bei mir das Verkleben aller Segmente mit UHUpor bewährt, seitdem ich erfahren hatte, dass sich dieser elastische (!) Kleber wunderbar mit Waschbenzin (und nur mit Waschbenzin) wieder verflüssigen lässt und rückstandsfrei entfernt werden kann. Ich streiche dazu die Nahtstelle der geklebten Segmente mit einem Pinsel und ein paar Tropfen Waschbenzin ein, warte 1-2 Minuten und versuche den Spalt mit leichtem Zug etwas zu vergrößern. Dann wiederhole ich das Spiel. Bisher konnte ich ausnahmslos alle geklebten Teile (Rumpf, Tragfläche, Landekufe, Servobrett und Empfängerhalterung) wieder innerhalb weniger Minuten sauber trennen und danach die Klebestelle mit Waschbenzin und Lappen komplett säubern für eine neue Verwendung. Sowohl auf PLA, LW-PLA als auch PETG bleibt auch nicht die geringste Spur der entfernten Klebestelle zurück - alles ist wie neu (andere Filamente habe ich noch nicht für die Modelle probiert). Die Festigkeit der Klebestellen selbst ist über jeden Zweifel erhaben.

Ich finde, der Einsatz von UHUpor ist möglicherweise eine gute und universelle Alternative zum Verkleben der Segmente mit Sekundenkleber oder dem Zusammenschnüren der Segmente. Die Vorteile sehe ich darin, dass die Festigkeit von Sekundenkleber mit der Lösbarkeit der Schnurlösung hier kombiniert ist, der Kleber im Nasszustand korrigierbar bleibt und mit Waschbenzin überschüssiger Kleber auf der Oberfläche einfach entfernt werden kann - sofort oder auch zu jedem späteren Zeitpunkt.

Bei allen "wersy"-Modellen habe ich für die Verbindung der Flächensegmente von Anfang an noch eine andere Lösung ausprobiert, welche ebenfalls bei Bedarf wieder gelöst werden kann. Ich verwende "3M Montage-Klebeband" (19 mm x 5 m), welches auch zeitweise bei einem großen Lebensmittel-Discounter sehr preiswert angeboten wird (AL** süd). Eine Rolle reicht gut für 3-4 Tragflächen. Das Band kommt auf eine Segment-Stirnseite. Mit einem Kuttermesser wird das überschüssige Band abgeschnitten und um alle Durchführungen herum ebenfalls ausgeschnitten. Das geht schneller und einfacher, als es hier zu beschreiben ist. Die Segmente werden dann einfach mit leichtem Druck zusammengefügt - Die Holme dienen der korrekten Montage, denn ein Korrigieren ist nicht mehr möglich. Das Ganze hält super und hat sogar eine dämpfende Wirkung bei Überbeanspruchung (härtere Landung). Um die Segmente zu lösen, nimmt man ein Kuttermesser und führt es entlang der Klebung. Mit vorsichtig dosierter Kraftanstrengung lösen sich die Segmente wieder - das Montageband kann man dann leicht abziehen, ohne dass Rückstände bleiben. Ich bin mit allen Modellen den ganzen Sommer über so geflogen und sehr zufrieden mit dieser Variante. Der Arbeitsaufwand ist aber deutlich höher, als die UHUpor Lösung, die ich für alle Rümpfe, Einbauten und Teilsegmente am Buratinu genommen habe.

Hier noch ein paar Bilder zum Verbinden der Segmente mit Montage-Klebeband (Prinzip nachgestellt):

Ein paar Starts und Landungen habe ich noch als Video - ich suche sie raus und schnippell sie mal zusammen - das sagt mehr über die tollen Flugeigenschaften der Modelle als noch weitere 1000 Worte .....

Grüße

Hans-Jürgen

Anhänge

wersy

User

Hallo Hans-Jürgen,

vielen Dank für die Zusatzinfos. Ich denke, das dürfte auch für andere interessant sein, zumindest für jene, die meine Flieger drucken.

Die Klebetechniken bieten sich auch nur bei entsprechend großen Klebeflächen an.

Hier habe ich auch gleich eine Frage:

Welche Flächen streichst du bei den Nut-und-Feder Verbindungen mit UHUpor ein?

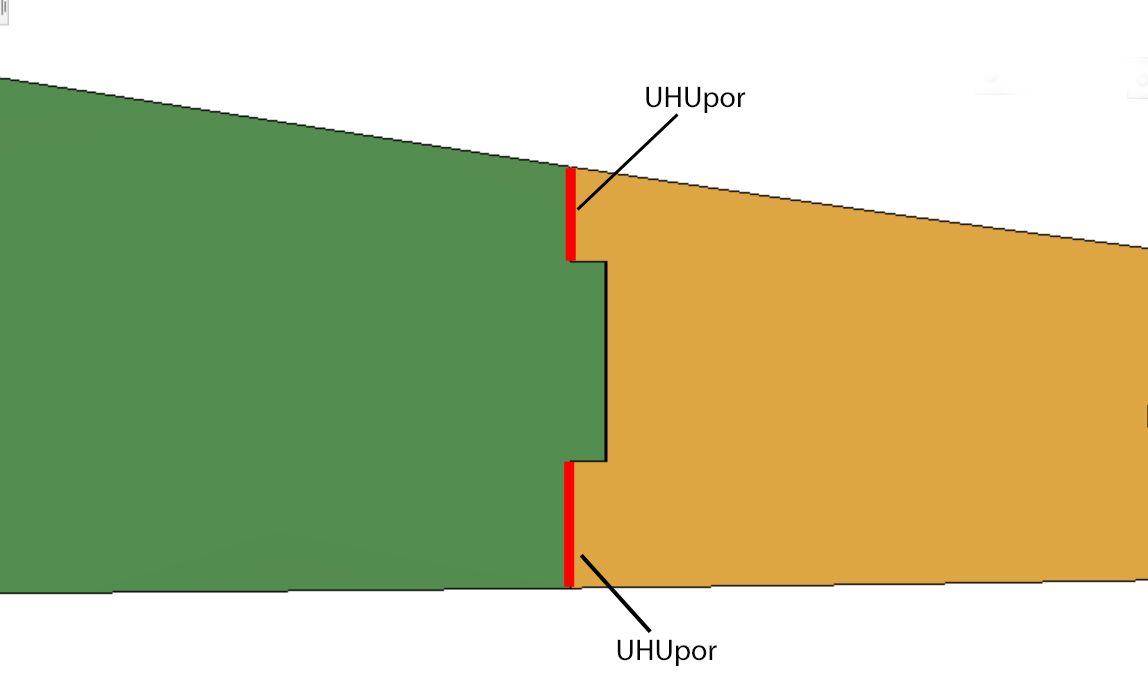

Ich denke mal nur die äußeren Flächen:

Wenn der Kleber auch in die Nut kommt, wird es sicher schwieriger, die Verbindung wieder zu lösen.

Die Gewichtsreduzierung durch LW PLA sind schon beeindruckend.

Dein Speedy Midi Wing kommt bei dir auf ca. 31,5 g/qdm. Meiner bringt es auf 40,8 g/qdm.

Dein Buratinu Midi: 31,4 g/qdm – meiner 40,0 g/qdm

Dein Buratinu: 27,3 g/qdm – meiner 38,9 g/qdm

Du hast nun einen direkten Vergleich zwischen den beiden Buratinus. Wie ist dein Eindruck bezüglich der Flugeigenschaften?

Außer Gleiteigenschaften und Langsamflug müsste sich auch die Richtungsstabilität verbessern.

Durch das geringere Gewicht der Tragflächen reduziert sich das Trägheitsmoment. Das lässt den Flieger länger um die Hochachse nachpendeln.

Eigentlich hatte ich ja gedacht, dass ich der Erste bin, der den Buratinu in LW PLA druckt, denn das hatte ich mir insgeheim vorgenommen.

Jetzt bleibt mir nur noch der Buratinu 1150. Den möchte ich aber als Motorsegler mit Schwerpunkt auf Segler hinbekommen. Also so leicht wie möglich, mit dem kleinstmöglichen Antrieb.

Und ja, bitte „schnippele was zusammen“!

vielen Dank für die Zusatzinfos. Ich denke, das dürfte auch für andere interessant sein, zumindest für jene, die meine Flieger drucken.

Die Klebetechniken bieten sich auch nur bei entsprechend großen Klebeflächen an.

Hier habe ich auch gleich eine Frage:

Welche Flächen streichst du bei den Nut-und-Feder Verbindungen mit UHUpor ein?

Ich denke mal nur die äußeren Flächen:

Wenn der Kleber auch in die Nut kommt, wird es sicher schwieriger, die Verbindung wieder zu lösen.

Die Gewichtsreduzierung durch LW PLA sind schon beeindruckend.

Dein Speedy Midi Wing kommt bei dir auf ca. 31,5 g/qdm. Meiner bringt es auf 40,8 g/qdm.

Dein Buratinu Midi: 31,4 g/qdm – meiner 40,0 g/qdm

Dein Buratinu: 27,3 g/qdm – meiner 38,9 g/qdm

Du hast nun einen direkten Vergleich zwischen den beiden Buratinus. Wie ist dein Eindruck bezüglich der Flugeigenschaften?

Außer Gleiteigenschaften und Langsamflug müsste sich auch die Richtungsstabilität verbessern.

Durch das geringere Gewicht der Tragflächen reduziert sich das Trägheitsmoment. Das lässt den Flieger länger um die Hochachse nachpendeln.

Eigentlich hatte ich ja gedacht, dass ich der Erste bin, der den Buratinu in LW PLA druckt, denn das hatte ich mir insgeheim vorgenommen.

Jetzt bleibt mir nur noch der Buratinu 1150. Den möchte ich aber als Motorsegler mit Schwerpunkt auf Segler hinbekommen. Also so leicht wie möglich, mit dem kleinstmöglichen Antrieb.

Und ja, bitte „schnippele was zusammen“!

HAJU-69

User

Hallo Michael,

Inzwischen nehme ich für fast alle Klebestellen und Klebeflächen UHUpor, also auch für "Innereien" wie Servobrettchen, Schott zum Motor, Empfängerbox, Landekufe und sonstige Einbauten. Sogar das Turbulator-Zackenband hält mit dem Kleber perfekt auf der Tragfläche. Dadurch sind spätere Änderungen absolut problemlos geworden (z.Bsp. Motortausch trotz eingeklebtem Motorschott beim Buratinu)

Inzwischen bin ich bei den großflächigen Verklebungen - dazu gehört auch das Verkleben der Tragflächensegmente - deutlich sparsamer mit dem Kleber geworden. Anfangs habe ich die ganze Nut/Feder in voller Länge eingestrichen. Das ergibt eine zigfache Festigkeit gegenüber dem Notwendigen. Das Problem besteht aber nicht darin, dass sich der Kleber wieder mit Waschbenzin lösen lässt - das klappt immer. Nur dauert es etwas länger und man muß dann Geduld haben (aber nach allerspätestens 10 Minuten ist die Klebestelle auch wieder gelöst). Jetzt klebe ich - genau wie Du in deiner Skizze gezeichnet hast - nur die äußeren Flächen ein, aber das noch nicht mal unbedingt über die ganze Breite, sondern im cm-Abstand im Wechsel. Es ist nicht möglich, die Klebestelle (nach Trocknung natürlich) zu lösen, ohne das dabei das Filament zu zerreißen (aber nicht die Klebestelle selbst ).

).

Ich glaube auch, daß die Modelle mit einem möglichst großen LW-PLA Anteil durch die Gewichtsreduzierung unter dem Strich mehr Vorteile im Flug haben, als dadurch Nachteile erbringen (Stabilität, Durchzugsvermögen usw.). Wichtig und irgendwie logisch erscheint mir die Kombination sehr leicht konstruierter Flächen (oder auch Rumpfsegmente) mit stabilisierenden, möglichst durchgehenden Carbonholmen. Das ist meines Erachtens die beste Lösung im 3D-Druck für leichte und stabile Flugmodelle - deshalb gefallen mir Deine Konstruktionen auch besonders.

Übrigens zum Thermikverhalten des LW-Buratinu kann ich Loblieder singen - habe in diesem Jahr mehrfach den Buratinu mit abgestelltem Motor in der Thermik ohne Höhenverlust halten können - Flugzeiten von über 20 Minuten sind da voll realistisch, wenn auch der Vergleich mit einem echten Thermiksegler nicht real ist.

Bin schon gespannt, welche Ergebnisse Du mit Deinem Leichtgewicht-Projekt Buratinu-1150 erreichen wirst. Ich denke, da ist noch einige "Luft nach oben", denn mein Buratinu war vom Material (PETG-Rumpf) nicht auf extreme Leichtigkeit ausgelegt.

Übrigens nimmt die "wilde Hummel" langsam Gestalt an - der PETG-Rumpf mit Finne ist (fast) fertig. Ich melde mich aber dazu am Wochenende im passenden Thema "Wilde Hummel" hier im Forum.

Grüße bis dahin

Hans-Jürgen

Inzwischen nehme ich für fast alle Klebestellen und Klebeflächen UHUpor, also auch für "Innereien" wie Servobrettchen, Schott zum Motor, Empfängerbox, Landekufe und sonstige Einbauten. Sogar das Turbulator-Zackenband hält mit dem Kleber perfekt auf der Tragfläche. Dadurch sind spätere Änderungen absolut problemlos geworden (z.Bsp. Motortausch trotz eingeklebtem Motorschott beim Buratinu)

Inzwischen bin ich bei den großflächigen Verklebungen - dazu gehört auch das Verkleben der Tragflächensegmente - deutlich sparsamer mit dem Kleber geworden. Anfangs habe ich die ganze Nut/Feder in voller Länge eingestrichen. Das ergibt eine zigfache Festigkeit gegenüber dem Notwendigen. Das Problem besteht aber nicht darin, dass sich der Kleber wieder mit Waschbenzin lösen lässt - das klappt immer. Nur dauert es etwas länger und man muß dann Geduld haben (aber nach allerspätestens 10 Minuten ist die Klebestelle auch wieder gelöst). Jetzt klebe ich - genau wie Du in deiner Skizze gezeichnet hast - nur die äußeren Flächen ein, aber das noch nicht mal unbedingt über die ganze Breite, sondern im cm-Abstand im Wechsel. Es ist nicht möglich, die Klebestelle (nach Trocknung natürlich) zu lösen, ohne das dabei das Filament zu zerreißen (aber nicht die Klebestelle selbst

).

).Ich glaube auch, daß die Modelle mit einem möglichst großen LW-PLA Anteil durch die Gewichtsreduzierung unter dem Strich mehr Vorteile im Flug haben, als dadurch Nachteile erbringen (Stabilität, Durchzugsvermögen usw.). Wichtig und irgendwie logisch erscheint mir die Kombination sehr leicht konstruierter Flächen (oder auch Rumpfsegmente) mit stabilisierenden, möglichst durchgehenden Carbonholmen. Das ist meines Erachtens die beste Lösung im 3D-Druck für leichte und stabile Flugmodelle - deshalb gefallen mir Deine Konstruktionen auch besonders.

Übrigens zum Thermikverhalten des LW-Buratinu kann ich Loblieder singen - habe in diesem Jahr mehrfach den Buratinu mit abgestelltem Motor in der Thermik ohne Höhenverlust halten können - Flugzeiten von über 20 Minuten sind da voll realistisch, wenn auch der Vergleich mit einem echten Thermiksegler nicht real ist.

Bin schon gespannt, welche Ergebnisse Du mit Deinem Leichtgewicht-Projekt Buratinu-1150 erreichen wirst. Ich denke, da ist noch einige "Luft nach oben", denn mein Buratinu war vom Material (PETG-Rumpf) nicht auf extreme Leichtigkeit ausgelegt.

Übrigens nimmt die "wilde Hummel" langsam Gestalt an - der PETG-Rumpf mit Finne ist (fast) fertig. Ich melde mich aber dazu am Wochenende im passenden Thema "Wilde Hummel" hier im Forum.

Grüße bis dahin

Hans-Jürgen

Ha, hab ich dich doch noch infiziert gekriegt!Entweder liegt es am Material, oder an den kälteren Temperaturen im Kellerraum, jedenfalls empfinde ich nun den Geruch beim Drucken nicht intensiver als bei normalem PLA.

Also habe ich mir LW PLA bestellt und auch den Rest gedruckt.

(...)

Und nochmals vielen Dank Stephan für das LW PLA!

Du hast mich angesteckt, und vielleicht kriege ich noch einen Flieger so leicht hin, dass ich nebenher laufen kann.

Ich denke, den könnte dann auch selber fliegen…

Sehr schön - ich verspreche auch, dass ich das mit LW-ASA gar nicht erst versuchen werde. Das kann ich nämlich nicht ganz so ruhigen Gewissens empfehlen. Ist leider auf offenen Druckern wohl aussichtslos zu verwenden.

Tschöö

Stephan

HAJU-69

User

Hallo,

Der Buratinu fühlt sich auch bei winterlichen Temperaturen und Pulverschnee wohl.

(sogar, wenn die nicht verschlossene Kabinenabdeckung beim start am Boden bleibt )

)

Gruß

Hans-Jürgen

Der Buratinu fühlt sich auch bei winterlichen Temperaturen und Pulverschnee wohl.

(sogar, wenn die nicht verschlossene Kabinenabdeckung beim start am Boden bleibt

)

)Gruß

Hans-Jürgen

wersy

User

Hallo Hans-Jürgen,

mit einem Video habe ich so schnell nicht gerechnet, sogar mit zwei Kameras - und dann noch bei Schnee! Vielen Dank!

So wie der abging, nehme ich an, es war die LW PLA Version.

Bei dem Wetter hätte er innen eigentlich keine zusätzliche Kühlung gebraucht, ist aber schon mal ein guter Test für wärmere Tage

Wie kam es, dass der Lukendeckel abflog, war der nicht verriegelt?

Nach deiner Verriegelung wollte ich dich schon länger mal fragen.

Die Verdickung zum Anschrauben hat da sicher gestört.

Kannst du mal zeigen, wie du den Mechanismus gebaut hast?

mit einem Video habe ich so schnell nicht gerechnet, sogar mit zwei Kameras - und dann noch bei Schnee! Vielen Dank!

So wie der abging, nehme ich an, es war die LW PLA Version.

Bei dem Wetter hätte er innen eigentlich keine zusätzliche Kühlung gebraucht, ist aber schon mal ein guter Test für wärmere Tage

Wie kam es, dass der Lukendeckel abflog, war der nicht verriegelt?

Nach deiner Verriegelung wollte ich dich schon länger mal fragen.

Die Verdickung zum Anschrauben hat da sicher gestört.

Kannst du mal zeigen, wie du den Mechanismus gebaut hast?

HAJU-69

User

Hallo Michael,

... und ich hatte mir richtig Mühe gegeben, als letzten Flug am Wochenende noch schnell ein kurzes Video aufzunehmen und hatte dabei vergessen, die Akkuklappe zu verriegeln. Nun ja, einem echten Buratinu stört das nicht - der zieht unbeeindruckt seine Kreise - nur der Pilot muss den Spott ertragen ..... .

.

Ja, es ist die LW-PLA Version des Buratinu. Diese hat nun schon viele Starts und Landungen hinter sich und ist eigentlich immer auf dem Platz dabei. Die Vereinskollegen staunten immer wieder über die tolle Oberfläche und glaubten, dass der Buratinu mit einem unbekannten edlen Gewebe bespannt sei - so gut macht sich das LW-PLA. Inzwischen naht der Zeitpunkt, dass der Buratinu Zuwachs von anderen Piloten bekommt - es wurde schon Filament geordert und der Druck hat begonnen. Ich bin gespannt auf den Tag, an dem mehrere Buratinu über dem Platz kreisen werden (natürlich nach Corona).

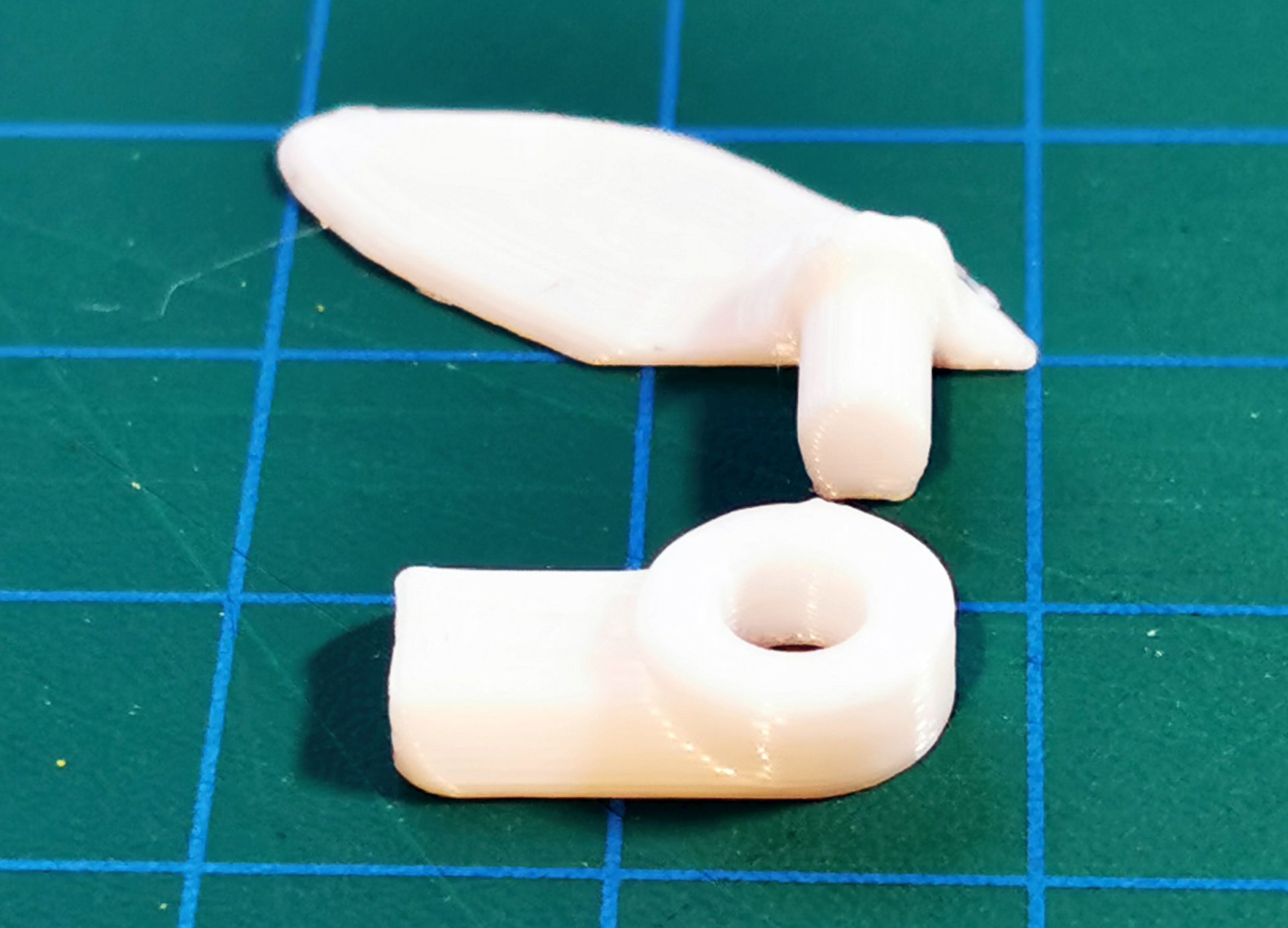

Den Verschluss habe ich von einem EBW-160 RC von Eclipson-airplanes.com. Diesen wollte ich voriges Frühjahr drucken und habe die Unterlagen dazu gekauft. Die Druckvorlagen entsprachen aber nach einigen Tests nicht dem, was ich mir vorgestellt hatte und so blieb das Modell ungedruckt. Lediglich die "Door-lock.stl" habe ich später als Verschluss für die Lukendeckel für alle später gedruckten Modelle genutzt (Buratinu, Buratinu midi, Speedy und jetzt die Hummel). Die Befestigung ist zwar so nicht vorgesehen, funktioniert aber schnell und sicher ohne Werkzeug, zumindest dann, wenn man nicht vergisst, die Akkuklappe auch zu schließen .....

Ich habe mal ein Foto gemacht vom Verschluss. Ich denke, da lässt sich auch gut eine bessere eigene Lösung nach gleichem Prinzip finden.

Grüße

Hans-Jürgen

... und ich hatte mir richtig Mühe gegeben, als letzten Flug am Wochenende noch schnell ein kurzes Video aufzunehmen und hatte dabei vergessen, die Akkuklappe zu verriegeln. Nun ja, einem echten Buratinu stört das nicht - der zieht unbeeindruckt seine Kreise - nur der Pilot muss den Spott ertragen .....

.

.Ja, es ist die LW-PLA Version des Buratinu. Diese hat nun schon viele Starts und Landungen hinter sich und ist eigentlich immer auf dem Platz dabei. Die Vereinskollegen staunten immer wieder über die tolle Oberfläche und glaubten, dass der Buratinu mit einem unbekannten edlen Gewebe bespannt sei - so gut macht sich das LW-PLA. Inzwischen naht der Zeitpunkt, dass der Buratinu Zuwachs von anderen Piloten bekommt - es wurde schon Filament geordert und der Druck hat begonnen. Ich bin gespannt auf den Tag, an dem mehrere Buratinu über dem Platz kreisen werden (natürlich nach Corona).

Den Verschluss habe ich von einem EBW-160 RC von Eclipson-airplanes.com. Diesen wollte ich voriges Frühjahr drucken und habe die Unterlagen dazu gekauft. Die Druckvorlagen entsprachen aber nach einigen Tests nicht dem, was ich mir vorgestellt hatte und so blieb das Modell ungedruckt. Lediglich die "Door-lock.stl" habe ich später als Verschluss für die Lukendeckel für alle später gedruckten Modelle genutzt (Buratinu, Buratinu midi, Speedy und jetzt die Hummel). Die Befestigung ist zwar so nicht vorgesehen, funktioniert aber schnell und sicher ohne Werkzeug, zumindest dann, wenn man nicht vergisst, die Akkuklappe auch zu schließen .....

Ich habe mal ein Foto gemacht vom Verschluss. Ich denke, da lässt sich auch gut eine bessere eigene Lösung nach gleichem Prinzip finden.

Grüße

Hans-Jürgen

HAJU-69

User

Hallo Michael,

nun ist auch endlich der neue Buratinu 1150 fertig gestellt und hat seine ersten Flüge hinter sich. Wie bereits im "Wilde Hummel" Thread angedeutet, habe ich das Segment W2_B1150_brim.stl von 148 mm Länge auf 150% direkt im CURA gestreckt. Das Segment ist jetzt 222 mm lang und somit hat der Buratinu Midi nun eine Spannweite von etwa 133 cm, was fast identisch ist mit dem großen Buratinu. Ich habe ihn für mich zur Unterscheidung "Buratinu-Merlin" genannt. Die elektrischen Komponenten sind gleich geblieben und auch der Schwerpunkt 182 mm vom Rumpfende passte recht gut.

Mein Ziel war es, durch die vergrößerte Flügelfläche (LW-PLA) bei Beibehaltung des Rumpf-Gewichtes (PETG) die Flächenbelastung noch etwas zu drücken. Trotz des sehr stabilen Rumpfes hat der Buratinu-Merlin nun eine Flächenbelatung von lediglich 29 g/qdm. Das macht sich meinem Anschein nach besonders beim Gleiten und in der Landung mit geringer Geschwindigkeit angenehm bemerkbar. Ich habe mal ein Flugvideo angefügt, in dem das recht gut zu sehen ist. Die Flächen habe ich mit gelber "RC Styro Colours" aus der Spraydode hauchdünn lackiert. Das Mehrgewicht ist fast zu vernachlässigen.

Es sind hier im Thread schon viele lobende Worte über die perfekte Konstruktion und den einfachen Nachdruck der Buratinuss gefallen. Dem möchte ich mich ausdrücklich anschließen - die Buratinus sind dem 3D-Druck und der ganzen Arbeit danach beim Zusammenbau wert - der Erfolg ist fast garantiert und der Flugspaß ist (zumindest für mich) kaum zu überbieten. Also auch von mir - Dank und Anerkennung für deine tolle Arbeit. Wenn Du nichts dagegen hast, würde ich mich bei Thingiverse bei deinem " Flying Wing Buratinu 1150 " als Nachbauer (make) eintragen und die Bilder vom Modell dort hochladen.

Übrigens ist auch die "Hummel" inzwischen geflogen - aber dazu melde ich mich noch im "Wilde Hummel" Thread.

Viele Grüße

Hans-Jürgen

nun ist auch endlich der neue Buratinu 1150 fertig gestellt und hat seine ersten Flüge hinter sich. Wie bereits im "Wilde Hummel" Thread angedeutet, habe ich das Segment W2_B1150_brim.stl von 148 mm Länge auf 150% direkt im CURA gestreckt. Das Segment ist jetzt 222 mm lang und somit hat der Buratinu Midi nun eine Spannweite von etwa 133 cm, was fast identisch ist mit dem großen Buratinu. Ich habe ihn für mich zur Unterscheidung "Buratinu-Merlin" genannt. Die elektrischen Komponenten sind gleich geblieben und auch der Schwerpunkt 182 mm vom Rumpfende passte recht gut.

Mein Ziel war es, durch die vergrößerte Flügelfläche (LW-PLA) bei Beibehaltung des Rumpf-Gewichtes (PETG) die Flächenbelastung noch etwas zu drücken. Trotz des sehr stabilen Rumpfes hat der Buratinu-Merlin nun eine Flächenbelatung von lediglich 29 g/qdm. Das macht sich meinem Anschein nach besonders beim Gleiten und in der Landung mit geringer Geschwindigkeit angenehm bemerkbar. Ich habe mal ein Flugvideo angefügt, in dem das recht gut zu sehen ist. Die Flächen habe ich mit gelber "RC Styro Colours" aus der Spraydode hauchdünn lackiert. Das Mehrgewicht ist fast zu vernachlässigen.

Es sind hier im Thread schon viele lobende Worte über die perfekte Konstruktion und den einfachen Nachdruck der Buratinuss gefallen. Dem möchte ich mich ausdrücklich anschließen - die Buratinus sind dem 3D-Druck und der ganzen Arbeit danach beim Zusammenbau wert - der Erfolg ist fast garantiert und der Flugspaß ist (zumindest für mich) kaum zu überbieten. Also auch von mir - Dank und Anerkennung für deine tolle Arbeit. Wenn Du nichts dagegen hast, würde ich mich bei Thingiverse bei deinem " Flying Wing Buratinu 1150 " als Nachbauer (make) eintragen und die Bilder vom Modell dort hochladen.

Übrigens ist auch die "Hummel" inzwischen geflogen - aber dazu melde ich mich noch im "Wilde Hummel" Thread.

Viele Grüße

Hans-Jürgen

Hallo Hans-Jürgen,

was benutzt du denn da für ein Auslösesystem für deine Flitsche? Anscheinend was mit Pedal (kenne ich sonst nur von Systemen mit Schienengestell)? Das scheint ja auch ohne Gestell recht gut ohne zweiten Mann zu funktionieren... Und: Zieht so ein doppelt genommenes Gummi eigentlich auch doppelt so viel wie ein einfaches? Müsste ja eigentlich, weil es die gleiche Dehnung bei halber Zugstrecke erreicht. Was nutzt du da für ein Gummi (also Querschnitt(e) und Länge)?

Hintergrund der zweiten Frage: meinen ersten Buratinu habe ich seinerzeit mit einem Gummischlauch 9 x 6 mm (außen/innen) x 10 m (Länge) nur mühselig in die Luft bekommen - eigentlich dachte ich, ich sollte wohl besser ein stärkeres Gummi kaufen, aber vielleicht ist das vorhandene doppelt genommen ja genau richtig?

Tschöö

Stephan

was benutzt du denn da für ein Auslösesystem für deine Flitsche? Anscheinend was mit Pedal (kenne ich sonst nur von Systemen mit Schienengestell)? Das scheint ja auch ohne Gestell recht gut ohne zweiten Mann zu funktionieren... Und: Zieht so ein doppelt genommenes Gummi eigentlich auch doppelt so viel wie ein einfaches? Müsste ja eigentlich, weil es die gleiche Dehnung bei halber Zugstrecke erreicht. Was nutzt du da für ein Gummi (also Querschnitt(e) und Länge)?

Hintergrund der zweiten Frage: meinen ersten Buratinu habe ich seinerzeit mit einem Gummischlauch 9 x 6 mm (außen/innen) x 10 m (Länge) nur mühselig in die Luft bekommen - eigentlich dachte ich, ich sollte wohl besser ein stärkeres Gummi kaufen, aber vielleicht ist das vorhandene doppelt genommen ja genau richtig?

Tschöö

Stephan

wersy

User

Hallo Hans-Jürgen,

Toll!

Du bist ja nicht weniger draufgängerisch als JOJU, wenn es darum geht, Tragflächenteile einfach zu strecken

Und es funktioniert, und fliegen tut es auch noch! Und kann auch schön langsam gleiten, wie man es bei dieser Ausführung in LW PLA erwarten durfte.

Es wundert mich nur, dass du den geflitscht hast. Ich denke, der müsste sich auch schon mit leichtem Schubs starten lassen.

Am einfachsten lässt sich natürlich das Mittelteil strecken, es verändert sich allerdings der Winkel bei der Steckung zum Servosegment. Hierbei knickt die Steckung um 3° ab.

Wie hast du das gelöst, hast du die Kohlerohre nur kurz in das W2 gesteckt und die Löcher etwas aufgeweitet?

Ich muss mal sehen, wie ich das Teil entsprechend ändern kann.

Im Abspann hast du den Motor ProDrive 2836 / 1500 eingetragen. Welcher Motor ist das?

Natürlich kannst du gerne deinen Buratinu 1150 als "Make" auf Thingiverse hochladen.

Und nicht nur den, auch deine übrige Sammlung an Buratinus und das Midi Brett sind auf Thingiverse gern gesehen

Toll!

Du bist ja nicht weniger draufgängerisch als JOJU, wenn es darum geht, Tragflächenteile einfach zu strecken

Und es funktioniert, und fliegen tut es auch noch! Und kann auch schön langsam gleiten, wie man es bei dieser Ausführung in LW PLA erwarten durfte.

Es wundert mich nur, dass du den geflitscht hast. Ich denke, der müsste sich auch schon mit leichtem Schubs starten lassen.

Am einfachsten lässt sich natürlich das Mittelteil strecken, es verändert sich allerdings der Winkel bei der Steckung zum Servosegment. Hierbei knickt die Steckung um 3° ab.

Wie hast du das gelöst, hast du die Kohlerohre nur kurz in das W2 gesteckt und die Löcher etwas aufgeweitet?

Ich muss mal sehen, wie ich das Teil entsprechend ändern kann.

Im Abspann hast du den Motor ProDrive 2836 / 1500 eingetragen. Welcher Motor ist das?

Wenn Du nichts dagegen hast, würde ich mich bei Thingiverse bei deinem " Flying Wing Buratinu 1150 " als Nachbauer (make) eintragen und die Bilder vom Modell dort hochladen.

Natürlich kannst du gerne deinen Buratinu 1150 als "Make" auf Thingiverse hochladen.

Und nicht nur den, auch deine übrige Sammlung an Buratinus und das Midi Brett sind auf Thingiverse gern gesehen

Ähnliche Themen

- Antworten

- 1

- Aufrufe

- 459

- Antworten

- 124

- Aufrufe

- 16K

- Antworten

- 4

- Aufrufe

- 3K