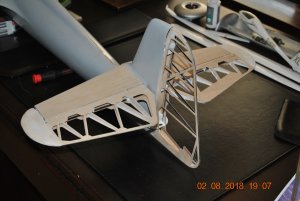

Am Sonntag habe ich mit der Tragfläche begonnen. Das geht langweilig los mit Übersichtszeichnung, Profile zeichnen und vermessen, und so weiter.

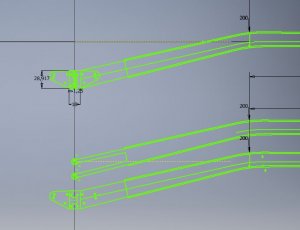

Es wird eine Rippenfläche mit originalen Abständen und Anordnungen. Man könnte sie mit dem DevWing Programm entwerfen, wie ich es oft gemacht habe. Das hat leider einige Nachteile wenn die entstehenden Rippen nachbearbeitet werden müssen (zum Beispiel Druckaufbereitung). Daher gehe ich hier auch wieder vom Volumenkörper aus, aus dem ich die Rippen dann heraustrenne. Ach ja... ich wollte sie drucken

Ob das eine gute Idee ist, wird sich weisen.

Ich werde nach allerlei unruhiger Grübelei doch eine kleine Schränkung spendieren, also nur wenige Millimeter über die gesamte Fläche. Außerdem habe ich die Spannweite um gut 15% vergrößert (2400mm), ebenso die Flächentiefe außen. Ansonsten wurde die Geometrie gegenüber dem Original nicht verändert.

Aber los geht es mit dem Holm, der als erstes separat gebaut wird.

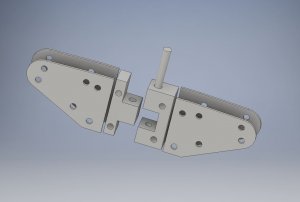

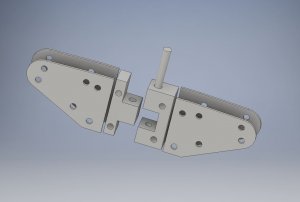

Das zentrale Bauteil für die schwimmende Flächenaufhängung habe ich als erstes konstruiert. Ich habe diese Methode bei meinem legendären Twist kennengelernt, der mit einem 5mm GFK Stab bei 2m Spannweite locker auskommt (eines Tages auf der Wasserkuppe konnte ich sogar mit dem Konstrukteur längere Zeit über das tolle kleine Flugzeug palavern).

Bei dieser Art der Steckung sind einige Besonderheiten zu berücksichtigen. Ich widme dem Bauteil extreme Aufmerksamkeit, ein Versagen hat den Verlust des Modells zu Folge. Es wird aus Duraluminium gefräst. Und so sieht es aus:

Wenn mich mein CAD Programm nicht belügt wird es etwa 10 Gramm wiegen, zuzüglich der Schrauben. Das ist Lichtjahre vom Gewicht der ersten Steckung, die mit hart verlöteten Messingrohren und reichlich Harz locker 150 Gramm auf die Waage gebracht hatte... Die allerdings den Absturz als einziges Teil völlig unbeschadet überlebt hat

Der Nachteil liegt auf der Hand: Nicht viele können sowas bauen, denn das muß alles spielfrei sitzen, damit die Holme unbeweglich verbunden werden.

Damit das wirklich funktioniert, muß die Schraube konisch sein. Und natürlich auch die Bohrung. Und da kommen konische Reibahlen ins Spiel, die gerne mal 100€ und (deutlich) mehr kosten wollen.

Erschwinglich (20-30€) sind kleinere Ahlen (3-4-5mm), wenn man die Verjüngung 1:50 (Winkel etwa 1 Grad) akzeptiert. Um diese Bohrung herum wurde der Beschlag konstruiert.

Die rechten und linken Teile werden auf den bis zur Rumpfmitte reichenden Kohleholm geschraubt und mit einer einzigen konischen Schraube von oben fixiert. Diese ist bei dem Habicht im Bereich der Kabinenhaube ohne jede Verrenkung erreichbar.

Diese Konstruktion ist sehr ungewöhnlich, besonders der senkrechte Stift ist sehr exotisch. Ich verspreche mir extreme Gewichtseinsparung, deshalb nehme ich den großen Aufwand dafür in Kauf.

Die Außenmasse des Fittingsblocks betragen 30*18*12 für eine Holmbreite von 10mm

PeterKa

Ich glaube daß PLA nicht stabil ist auf Dauer, es versprödet extrem schnell. Wenn man zum Beispiel Filament unter Spannung lagert, bricht es nach einigen Tagen völlig von alleine. Ich habe zwar einen großen Segler damit gemacht und er ist auch noch heile, aber ich fasse ihn nur mit Samthandschuhen an.

Ich glaube daß PLA nicht stabil ist auf Dauer, es versprödet extrem schnell. Wenn man zum Beispiel Filament unter Spannung lagert, bricht es nach einigen Tagen völlig von alleine. Ich habe zwar einen großen Segler damit gemacht und er ist auch noch heile, aber ich fasse ihn nur mit Samthandschuhen an.