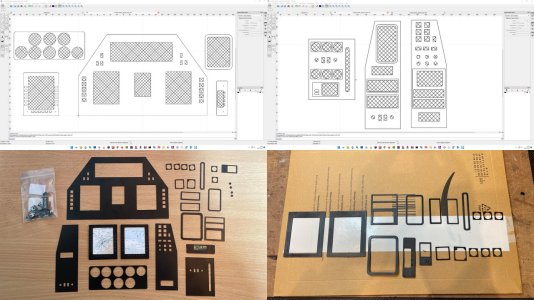

Heute hatte ich Kollegen bei mir, welche mir beim Einwiegen respektive Einstellen des Schwerpunkts behilflich waren. Nachdem wir uns auch bei Piloten, welche diese Viper bereits fliegen, umfassend informierten und auch Rat einholten waren wir nicht sonderlich überrascht, dass massiv Blei zum Auswiegen benötigt wird. Teilweise hörten wir, dass bis zu 2 Kg Blei in die Nase muss.

Wir haben mit Sicherheit sehr "gewichtsschonend" gebaut und über 1 Kg einsparen können; leider waren diese Gewichtseinsparungen nur im Steckungsbereich möglich (Tank, Steckungsrohr); das hilft also nicht für die Schwerpunktoptimierung

. Es ist also sinnvoll Gewicht nach vorne zu bringen bzw. im Heckbereich Gewicht einzusparen.

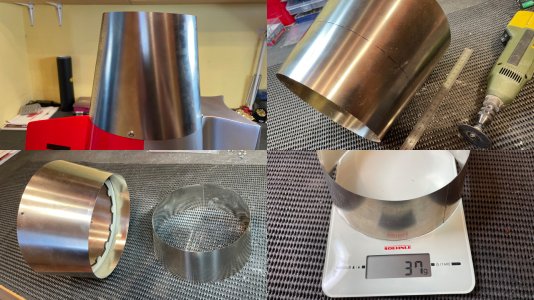

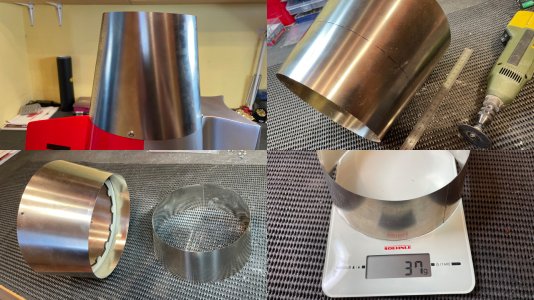

Ich habe also hinten begonnen zu optimieren. Die unnatürlich lange Metall-Nozzle hat mir von Anfang an nicht gefallen. Jetzt musste sie also dran glauben

. Ich kürzte sie um 60mm und optimierte auch noch den Turbinenspant. Diesen habe ich auch noch schwarz lackiert, gefällt mir so besser - Gewichteinsparung ca. 40g:

Dann musste natürlich auch das Schubrohr um 60mm gekürzt werden. Der Einlauftrichter wurde also abgeschraubt, die 60mm abgeschnitten und Trichter wieder montiert - Gewichtseinsparung auch noch mal 23g; zusammen also um die 65g - bei dem Hebelverhältnis von ca. 1:1 also auch vorne 65g weniger Blei - macht gesamt 130g leichter:

Kleinvieh macht auch Mist

! Weiter geht es mit den HR-Servos; 33Kg Servo müssen es da nicht sein! Diese werden wir auf 20Kg KST Servos wechseln. Diese sind im Zulauf. Bei beiden Höhenrudern ergibt das auch eine Gewichtsreduktion von ca. 80g - also gesamt auch wieder 160g leichter.

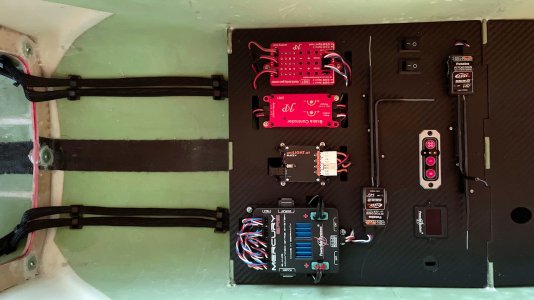

Man könnte natürlich auch noch die Kero-Pumpe in den vorderen Rumpfbereich platzieren. Mir gefallen aber die besonders kurzen Leitungen (max 30cm) von Pumpe zur Turbine und Tank - da möchte ich eigentlich nichts ändern. Die Elektronik-Komponenten auf das vordere Board umzubauen macht wenig Sinn - da läßt sich nur minimal einsparen - zahlt sich nicht aus!

Ich werde noch ein bißchen tüfteln wo noch etwas zu optimieren ist - viel wird es nicht mehr sein!

Jetgruß Peter

.

. .

.

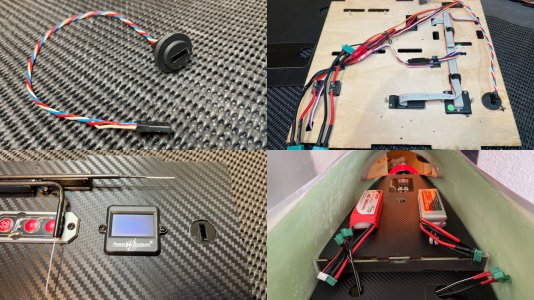

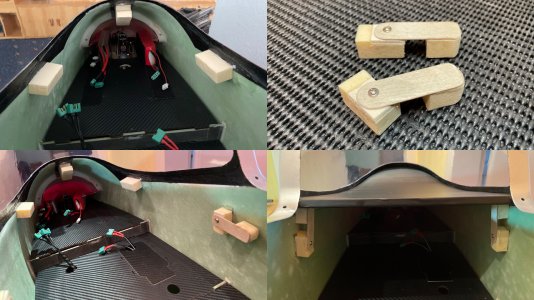

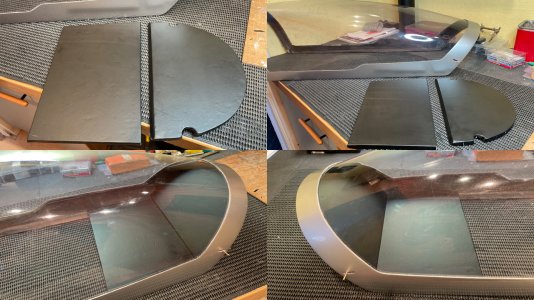

. Damit man übrigens die GSU für diverse Einstellarbeiten komfortabel einstecken kann, habe ich von der ECU auch ein Kabel nach vorne in das Elektronikboard geführt und eine Buchse dafür vorgesehen. Zudem habe ich auch die Unterseite des Elektronikboards so gut es geht "aufgeräumt"

. Damit man übrigens die GSU für diverse Einstellarbeiten komfortabel einstecken kann, habe ich von der ECU auch ein Kabel nach vorne in das Elektronikboard geführt und eine Buchse dafür vorgesehen. Zudem habe ich auch die Unterseite des Elektronikboards so gut es geht "aufgeräumt"  , aber alles im grünen Bereich:

, aber alles im grünen Bereich:

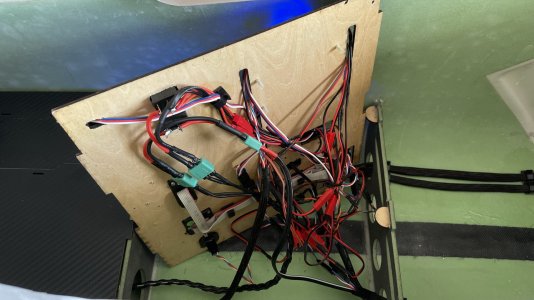

. Aber alles läßt sich machen; irgendwie wird's schon gehen:

. Aber alles läßt sich machen; irgendwie wird's schon gehen:

. Da wird's eng im Raum

. Da wird's eng im Raum  !

!

:

:

. Es ist also sinnvoll Gewicht nach vorne zu bringen bzw. im Heckbereich Gewicht einzusparen.

. Es ist also sinnvoll Gewicht nach vorne zu bringen bzw. im Heckbereich Gewicht einzusparen.

!

!

kommt darauf an !

kommt darauf an !