Eisvogel

User

Die immer beliebter werdende Retrowelle umfasst nicht nur die Holzbausätze der ehemaligen großen Modellbaufirmen, sondern auch die Modelle der Kleinhersteller. Diese bestanden meist als einem Polyesterrumpf und Styro-Abachi- bzw. Styro-Balsa-Flächen und -Leitwerken.

Viele dieser alten Rumpf-Formen schlummern, teilweise vergessen, in Kellern und Dachböden. Bei vielen sind die Spuren der früheren Einsätze sichtbar, manche sind nach heutigem Stand etwas umständlich gebaut. Hier will ich zeigen, wie man diese Formen für den Wiedereinsatz vorbereitet.

1. Reinigen.

Da wir meist nicht wissen welche Trennmittel verwendet wurden und ob sich diese mit dem aktuellen vertragen, sollte die Form erstmal gründlich mit Aceton ausgewaschen werden. Manchmal sind noch hartnäckige Streifen vom alten Trennwachs drin, die kann bzw. könnte man nur manuell rauskratzen oder rausschleifen. Könnte deshalb, weil es eigentlich nicht nötig ist, da die wirklich alten Formen nicht zum Innenlackieren für fertige Oberflächen gemacht wurden. Rümpfe aus alten Formen werden nachträglich lackiert. Durch viele Abformungen sind meist oft auch einige Macken reingekommen, die keine makellose Oberfläche erwarten lassen.

Diese Macken sind meist

2. Kantenabplatzer.

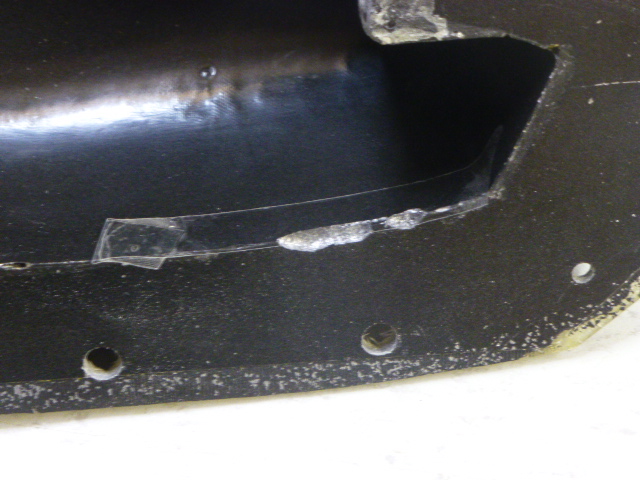

Das sind die am meisten vorkommenden Beschädigungen und können leicht und schnell repariert werden. Dazu braucht man nur einen Fräser für die Minibohrmaschine, den gibts kostenlos vom Zahnarzt, Tesafilm und Stabilit Express.

Die schadhafte Stelle mattfräsen und Staub abblasen

Tesa mit leichten Überstand in die Form kleben. Wichtig in die Form, nicht auf die Trennebene.

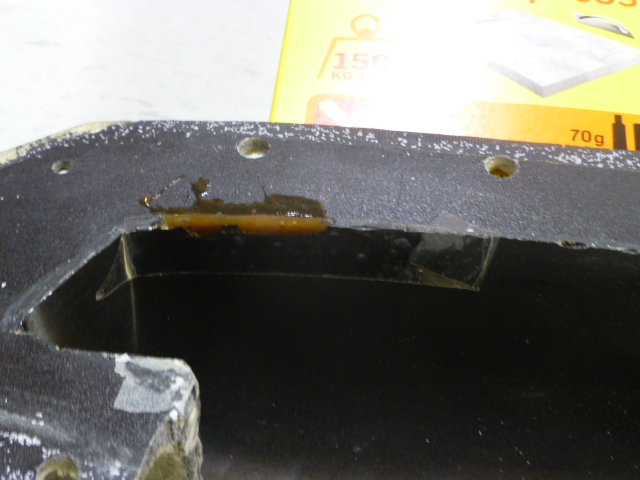

Stabilit Express einbringen. Eingeschlossen Luftblasen mit einer Nadel rausarbeiten.

Mind. 1 Std. härten lassen, dann Tesa abziehen.

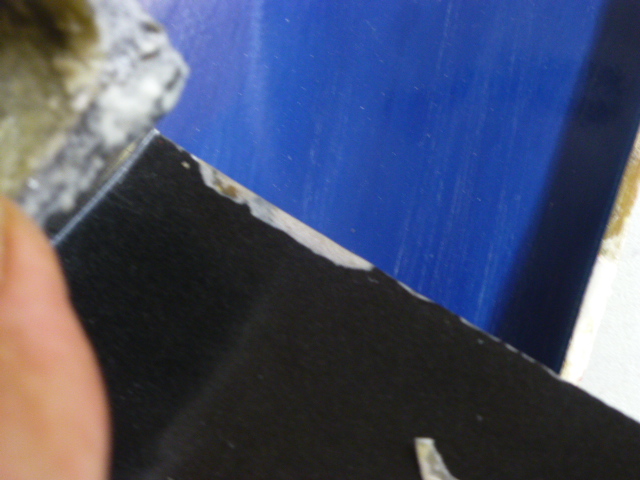

Trennebene mit ca. 120er Papier auf Schleifklotz planschleifen. Die Schleifspuren an der Trennebene spielen keine Rolle und brauchen nicht feingeschliffen oder auspoliert werden.

Schon haben wir wieder eine scharfe Formkante.

Viele dieser alten Rumpf-Formen schlummern, teilweise vergessen, in Kellern und Dachböden. Bei vielen sind die Spuren der früheren Einsätze sichtbar, manche sind nach heutigem Stand etwas umständlich gebaut. Hier will ich zeigen, wie man diese Formen für den Wiedereinsatz vorbereitet.

1. Reinigen.

Da wir meist nicht wissen welche Trennmittel verwendet wurden und ob sich diese mit dem aktuellen vertragen, sollte die Form erstmal gründlich mit Aceton ausgewaschen werden. Manchmal sind noch hartnäckige Streifen vom alten Trennwachs drin, die kann bzw. könnte man nur manuell rauskratzen oder rausschleifen. Könnte deshalb, weil es eigentlich nicht nötig ist, da die wirklich alten Formen nicht zum Innenlackieren für fertige Oberflächen gemacht wurden. Rümpfe aus alten Formen werden nachträglich lackiert. Durch viele Abformungen sind meist oft auch einige Macken reingekommen, die keine makellose Oberfläche erwarten lassen.

Diese Macken sind meist

2. Kantenabplatzer.

Das sind die am meisten vorkommenden Beschädigungen und können leicht und schnell repariert werden. Dazu braucht man nur einen Fräser für die Minibohrmaschine, den gibts kostenlos vom Zahnarzt, Tesafilm und Stabilit Express.

Die schadhafte Stelle mattfräsen und Staub abblasen

Tesa mit leichten Überstand in die Form kleben. Wichtig in die Form, nicht auf die Trennebene.

Stabilit Express einbringen. Eingeschlossen Luftblasen mit einer Nadel rausarbeiten.

Mind. 1 Std. härten lassen, dann Tesa abziehen.

Trennebene mit ca. 120er Papier auf Schleifklotz planschleifen. Die Schleifspuren an der Trennebene spielen keine Rolle und brauchen nicht feingeschliffen oder auspoliert werden.

Schon haben wir wieder eine scharfe Formkante.

. Was wurde da für ein Schrott verkauft!

. Was wurde da für ein Schrott verkauft!