Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ASG 32: Großseglerprojekt für den GPS-Triangle-Wettbewerb!

- Ersteller mofix

- Erstellt am

Nobby_segelflieger

Vereinsmitglied

Moin, da läuft einem das Wasser im Mund zusammen.

Kompliment.

Seitenruder 2. Teil

Seitenruder 2. Teil

Hi folks,

nachdem Jochen ein so schönes Seitenruder gemacht hat, möchte ich meinen Bericht nach dem Zwischenstopp fertigschreiben.

Ich hatte das Seitenruder soweit vorbereitet, daß es in den Rumpf eingepasst werden kann, der zum Zeitpunkt noch nicht vorhanden war.

Aber wir sind ja im Hintergrund alle sehr intensiv am Schaffen, wenn also hier keine neuen Beiträge auftauchen, liegt es daran.

Die Vorbereitungen für die Montage der Einbauten mache ich soweit sinnvoll bei meinem Prototypen bereits in den Formhälften.

Im Bild sind die Aufnahmeklötze schon mit angepasstem Seitenruder sichtar.

Das Servo ist bereits in der unteren Rippe integriert, das Gestänge wird durch die Aussparungen zum Seitenruder geführt.

Sobald die Runpfhälften geschlossen sind, wird der Zugang zum Servo nur noch über die Heckradaussparung möglich sein.

Seitenruder 2. Teil

Hi folks,

nachdem Jochen ein so schönes Seitenruder gemacht hat, möchte ich meinen Bericht nach dem Zwischenstopp fertigschreiben.

Ich hatte das Seitenruder soweit vorbereitet, daß es in den Rumpf eingepasst werden kann, der zum Zeitpunkt noch nicht vorhanden war.

Aber wir sind ja im Hintergrund alle sehr intensiv am Schaffen, wenn also hier keine neuen Beiträge auftauchen, liegt es daran.

Die Vorbereitungen für die Montage der Einbauten mache ich soweit sinnvoll bei meinem Prototypen bereits in den Formhälften.

Im Bild sind die Aufnahmeklötze schon mit angepasstem Seitenruder sichtar.

Das Servo ist bereits in der unteren Rippe integriert, das Gestänge wird durch die Aussparungen zum Seitenruder geführt.

Sobald die Runpfhälften geschlossen sind, wird der Zugang zum Servo nur noch über die Heckradaussparung möglich sein.

Rumpfform zu

Rumpfform zu

Nach Schließen und Ausformen von meinem 1. Rumpf geht die Arbeit an den Einbauten direkt weiter.

Der Rumpf wir ein neues Thema, deswegen schreibe ich dazu noch nichts.

Mein Anlenkungskonzept für die Seitenruderflosse ist als innenliegende Pull-Push Anlenkung geplant, somit muß ich die Breite der beiden Ruderarme am Servo und im Ruder an der Seitenruderbreite ausrichten.

Das Ruderhorn bekommt eine mittige Bohrung mit Durchmesser des Achsstabes und in Verlängerung die symmetrischen Bohrungen für die M2 Gabelköpfe.

Innen im Rumpf ist genug Platz für die Anlenkung, die beiden Stahldrähte verschwinden duch die Aussparungen nach außen zum Seitenruder und können dort eingeklipst werden.

Damit ist die Demontage möglich, auch wenn das Vorhaben etwas fummelig ist.

Die Stahldrähte haben nur einen Durchmesser von 1mm, durch die beideitige Anlenkung ist das mehr als genug Materialstärke. Eingelötet sind sie jeweils in die Gabelköpfe, das Ablängen geht dadurch problemlos.

Von der anderen Seite siht die Anlenkung dann so aus.

Der Steg wird zum Abschluss noch mit eingepassten Schaumplatten ergänzt und einmal komplett mit Kohlefaser in 45° Faserrichtung ausgelegt.

Damit ist ein recht stabiler Kasten gewährleistet, die Durchbrüche für die Anlenkung müssen nach dem Härten nur noch ausgefräst werden.

Rumpfform zu

Nach Schließen und Ausformen von meinem 1. Rumpf geht die Arbeit an den Einbauten direkt weiter.

Der Rumpf wir ein neues Thema, deswegen schreibe ich dazu noch nichts.

Mein Anlenkungskonzept für die Seitenruderflosse ist als innenliegende Pull-Push Anlenkung geplant, somit muß ich die Breite der beiden Ruderarme am Servo und im Ruder an der Seitenruderbreite ausrichten.

Das Ruderhorn bekommt eine mittige Bohrung mit Durchmesser des Achsstabes und in Verlängerung die symmetrischen Bohrungen für die M2 Gabelköpfe.

Innen im Rumpf ist genug Platz für die Anlenkung, die beiden Stahldrähte verschwinden duch die Aussparungen nach außen zum Seitenruder und können dort eingeklipst werden.

Damit ist die Demontage möglich, auch wenn das Vorhaben etwas fummelig ist.

Die Stahldrähte haben nur einen Durchmesser von 1mm, durch die beideitige Anlenkung ist das mehr als genug Materialstärke. Eingelötet sind sie jeweils in die Gabelköpfe, das Ablängen geht dadurch problemlos.

Von der anderen Seite siht die Anlenkung dann so aus.

Der Steg wird zum Abschluss noch mit eingepassten Schaumplatten ergänzt und einmal komplett mit Kohlefaser in 45° Faserrichtung ausgelegt.

Damit ist ein recht stabiler Kasten gewährleistet, die Durchbrüche für die Anlenkung müssen nach dem Härten nur noch ausgefräst werden.

Seitenruder fertig

Seitenruder fertig

Nachdem der Rumpf in der Seitenleitwerksflosse geschlossen ist, kann das Seitenruder nun auch fertiggestellt werden.

Das Ruderhorn wird eingepasst, das Ruder muß für die Gabelkopfmontage recht weit aufgefräst werden, um die Demontage zu ermöglichen.

Die andere Seite der Seitenruders bekommt von oben noch eine Bogrung mit Durchmesser des Schraubenkopfes und in das Führungsröhrchen ein M3 Gewinde geschnitten.

Damit wird die Achse fixiert, die in eine 2mm Bohrung in die Schraube eingeklebt wird.

Das Gewinde im ABS-Führungsröhrchen hakelt etwas beim Eindrehen der Schraube, aber das ist auch gut so.

Denn damit ist die Wahrscheinlichkeit, daß sich die Achse im Flug verabschiedet, besonders im Motorflug mit den entsprechenden Vibrationen, recht gering.

Montiert sieht der Übergang Seitenflosse vom Rumpf zum Seitenruder dann so aus.

Im Geradeflug ohne Ausschäge ist die Aussparung recht klein, die könnte noch mit etwas Klebeband zugemacht werden, aber.....

Die Hutzen für eine externe Anlenkung stehen also bei meiner 32 ungenutzt in den Wind, ich hätte schon im Rumpf abkleben können, aber....

Für die Interessierten ist ein Vergleich mit der Anlenkung bei der 32 von Jochen sicher interessant, an seinem Seitenruder ist die externe Anlenkung beidseitig angelegt. Dadurch kommen die Hutzen am Rumpfende wieder ins Spiel.

Das Lamitant am Rumpfende habe ich stufenweise ausgedünnt, deshalb ist fast kein Absatz zum Seitenruder zu spüren. Die beiden Seiten legen sich recht geschmeidig ans Ruder, da sie dadurch noch leicht beweglich sind.

Das Heckrad wird eingepasst in die Aussparung, damit ist der Bereich bis zum Lackieren fertig.

So, damit möchte ich meinen Bericht über die Hochachsensteuerung bei meiner ASG 32 Mi beenden.

Bisher hat die Umsetzung meiner Ideen ganz gut geklappt, ich bin natürlich extrem gespannt, wie sich das alles in der Praxis bewähren wird.

Bis bald, es bleibt spannend, also dranbleiben

Grüße Dominik

Seitenruder fertig

Nachdem der Rumpf in der Seitenleitwerksflosse geschlossen ist, kann das Seitenruder nun auch fertiggestellt werden.

Das Ruderhorn wird eingepasst, das Ruder muß für die Gabelkopfmontage recht weit aufgefräst werden, um die Demontage zu ermöglichen.

Die andere Seite der Seitenruders bekommt von oben noch eine Bogrung mit Durchmesser des Schraubenkopfes und in das Führungsröhrchen ein M3 Gewinde geschnitten.

Damit wird die Achse fixiert, die in eine 2mm Bohrung in die Schraube eingeklebt wird.

Das Gewinde im ABS-Führungsröhrchen hakelt etwas beim Eindrehen der Schraube, aber das ist auch gut so.

Denn damit ist die Wahrscheinlichkeit, daß sich die Achse im Flug verabschiedet, besonders im Motorflug mit den entsprechenden Vibrationen, recht gering.

Montiert sieht der Übergang Seitenflosse vom Rumpf zum Seitenruder dann so aus.

Im Geradeflug ohne Ausschäge ist die Aussparung recht klein, die könnte noch mit etwas Klebeband zugemacht werden, aber.....

Die Hutzen für eine externe Anlenkung stehen also bei meiner 32 ungenutzt in den Wind, ich hätte schon im Rumpf abkleben können, aber....

Für die Interessierten ist ein Vergleich mit der Anlenkung bei der 32 von Jochen sicher interessant, an seinem Seitenruder ist die externe Anlenkung beidseitig angelegt. Dadurch kommen die Hutzen am Rumpfende wieder ins Spiel.

Das Lamitant am Rumpfende habe ich stufenweise ausgedünnt, deshalb ist fast kein Absatz zum Seitenruder zu spüren. Die beiden Seiten legen sich recht geschmeidig ans Ruder, da sie dadurch noch leicht beweglich sind.

Das Heckrad wird eingepasst in die Aussparung, damit ist der Bereich bis zum Lackieren fertig.

So, damit möchte ich meinen Bericht über die Hochachsensteuerung bei meiner ASG 32 Mi beenden.

Bisher hat die Umsetzung meiner Ideen ganz gut geklappt, ich bin natürlich extrem gespannt, wie sich das alles in der Praxis bewähren wird.

Bis bald, es bleibt spannend, also dranbleiben

Grüße Dominik

Nobby_segelflieger

Vereinsmitglied

Gefällt mir gut.

mofix

User

Erstflug

Erstflug

Unser Roland hat es geschafft! Gestern wurde bei strahlend blauem Himmel und frühlingshaften Temperaturen Rolands ASG 32 eingeflogen. Für uns alle ein doch ganz besonderer Moment! Somit ist nun also rechtzeitig zur GPS-Saison die erste ASG in der Luft.

Schade das man die ganzen Eindrücke immer nur schwer in Worte fassen kann, aber ich denke beim Blick in die Runde war uns allen die Begeisterung ins Gesicht geschrieben :-)

Bereits die ersten Flüge haben uns gezeigt, welches Potential in diesem Modell steckt und wie gut das handling und die Wendigkeit ist. Ganz am Anfang des Berichts hatte ich mal erwähnt, dass neben all den aerodynamischen Leistungsdaten am Ende einfach auch eine gute "Fliegbarkeit" zum Erfolg beiträgt. Z.B. ein gerader Gleitflug von A nach B, hier fliegt die ASG wie ein Pfeil ohne Drifttendenzen oder unnötigem ZickZack. So wie wir uns das gewünscht haben! Ja doch, wir sind momentan sehr begeistert von der Auslegung :-)

An dieser Stelle natürlich auch einen riesigen Dank an Philip Kolb!! Er hat sich mit der aerodynamischen Auslegung viel Mühe gegeben und uns auch immer wieder über die Zeit hilfreich zur Seite gestanden, wenn es Fragen zu klären gab.

Ich poste einfach ein paar Eindrücke von gestern:

Erstflug

Unser Roland hat es geschafft! Gestern wurde bei strahlend blauem Himmel und frühlingshaften Temperaturen Rolands ASG 32 eingeflogen. Für uns alle ein doch ganz besonderer Moment! Somit ist nun also rechtzeitig zur GPS-Saison die erste ASG in der Luft.

Schade das man die ganzen Eindrücke immer nur schwer in Worte fassen kann, aber ich denke beim Blick in die Runde war uns allen die Begeisterung ins Gesicht geschrieben :-)

Bereits die ersten Flüge haben uns gezeigt, welches Potential in diesem Modell steckt und wie gut das handling und die Wendigkeit ist. Ganz am Anfang des Berichts hatte ich mal erwähnt, dass neben all den aerodynamischen Leistungsdaten am Ende einfach auch eine gute "Fliegbarkeit" zum Erfolg beiträgt. Z.B. ein gerader Gleitflug von A nach B, hier fliegt die ASG wie ein Pfeil ohne Drifttendenzen oder unnötigem ZickZack. So wie wir uns das gewünscht haben! Ja doch, wir sind momentan sehr begeistert von der Auslegung :-)

An dieser Stelle natürlich auch einen riesigen Dank an Philip Kolb!! Er hat sich mit der aerodynamischen Auslegung viel Mühe gegeben und uns auch immer wieder über die Zeit hilfreich zur Seite gestanden, wenn es Fragen zu klären gab.

Ich poste einfach ein paar Eindrücke von gestern:

Windwings

User

Glückwunsch!

Glückwunsch!

Auch von uns herzlichen Glückwunsch!!! Wir können sehr gut beurteilen, was das für eine Arbeit war...

Auch wir können bestätigen, dass das Modell mit dem sehr langen Rumpf ohne Korrekturen super geradeaus läuft (und schöne Rollen fliegt ) Ich freue mich darauf, wenn wir mal zusammen fliegen.

) Ich freue mich darauf, wenn wir mal zusammen fliegen.

Grüße von Dieter (mein Konstrukteur) und mir!!

Glückwunsch!

Auch von uns herzlichen Glückwunsch!!! Wir können sehr gut beurteilen, was das für eine Arbeit war...

Auch wir können bestätigen, dass das Modell mit dem sehr langen Rumpf ohne Korrekturen super geradeaus läuft (und schöne Rollen fliegt

) Ich freue mich darauf, wenn wir mal zusammen fliegen.

) Ich freue mich darauf, wenn wir mal zusammen fliegen.Grüße von Dieter (mein Konstrukteur) und mir!!

Holger Geku

User

Glückwunsch zum erfolgreichen Erstflug!

Glückwunsch zum erfolgreichen Erstflug!

Saubere Arbeit Jungs, freue mich schon auf die GPS Wettbewerbe mit dem neuen Vogel!

Glückwunsch zum erfolgreichen Erstflug!

Saubere Arbeit Jungs, freue mich schon auf die GPS Wettbewerbe mit dem neuen Vogel!

Nobby_segelflieger

Vereinsmitglied

Moin

Auch von mir Glückwunsch zum Erfolgreichen Erstflug.

Ich kann das auch gut nachvollziehen, was da bei Euch los war. Das hatten wir auch als unsere 32 (4,3m) in der Luft war, so ganz ohne Zicken und einfach das gemacht hat was sie sollte.....Fliegen und das sehr gut.

Jetzt muss ich nur schauen das es bei meiner auch voran geht und die gute im Frühjahr in die Luft kommt.

Viel Spass noch mit eurem tollen Flieger.

Auch von mir Glückwunsch zum Erfolgreichen Erstflug.

Ich kann das auch gut nachvollziehen, was da bei Euch los war. Das hatten wir auch als unsere 32 (4,3m) in der Luft war, so ganz ohne Zicken und einfach das gemacht hat was sie sollte.....Fliegen und das sehr gut.

Jetzt muss ich nur schauen das es bei meiner auch voran geht und die gute im Frühjahr in die Luft kommt.

Viel Spass noch mit eurem tollen Flieger.

mofix

User

Hallo Leute,

wieder ein kleines update zum Flügelbau. Wie weiter oben im thread versprochen, habe ich dieses mal beim Laminieren die GoPro inkl. Netzversorgung mitlaufen lassen ;-) Ich versuche auch die ein oder andere Frage zu beantworten, die mich erreicht hat.

Zur Schale gibt es an und für sich nicht sonderlich viel zu sagen, da keine Experimente gestartet wurden und es ein klassischer Aufbau ist. Zu den verwendeten Materialien vielleicht ein Wort: Als Aussenlage liegt ein 49er Glasgewebe, gefolgt von 93er Kohlegewebe. Diverse kleine Verstärkungsecken sind ebenfalls aus 93er CFK. Stützstoff ist 1mm Balsa von "Thomabalsa" und die Innenlage ist ein 61er Samurai SpreadTow. Der Holm wird im Gegensatz zum Innenflügel mit Nassrovings direkt in der Form laminiert. Hier kommt eine IMS60 Faser zur Anwendung. Im Ruder habe ich wieder eine Hartschale gebaut, also kein Stützstoff, dafür eine Lage 200er Kohle. Das Scharnier ist ein 60er Kevlar diagonal.

Wie man aus dem Lagenaufbau schon ableiten kann, soll der Aussenflügel also weder superleicht noch übermäßig schwer werden, ich denke bzgl. Gewicht und Steifigkeit ein ganz guter Mittelweg. Laut Berechnungsprogramm sollte ein fertiges Gewicht von 430g herauskommen.

wieder ein kleines update zum Flügelbau. Wie weiter oben im thread versprochen, habe ich dieses mal beim Laminieren die GoPro inkl. Netzversorgung mitlaufen lassen ;-) Ich versuche auch die ein oder andere Frage zu beantworten, die mich erreicht hat.

Zur Schale gibt es an und für sich nicht sonderlich viel zu sagen, da keine Experimente gestartet wurden und es ein klassischer Aufbau ist. Zu den verwendeten Materialien vielleicht ein Wort: Als Aussenlage liegt ein 49er Glasgewebe, gefolgt von 93er Kohlegewebe. Diverse kleine Verstärkungsecken sind ebenfalls aus 93er CFK. Stützstoff ist 1mm Balsa von "Thomabalsa" und die Innenlage ist ein 61er Samurai SpreadTow. Der Holm wird im Gegensatz zum Innenflügel mit Nassrovings direkt in der Form laminiert. Hier kommt eine IMS60 Faser zur Anwendung. Im Ruder habe ich wieder eine Hartschale gebaut, also kein Stützstoff, dafür eine Lage 200er Kohle. Das Scharnier ist ein 60er Kevlar diagonal.

Wie man aus dem Lagenaufbau schon ableiten kann, soll der Aussenflügel also weder superleicht noch übermäßig schwer werden, ich denke bzgl. Gewicht und Steifigkeit ein ganz guter Mittelweg. Laut Berechnungsprogramm sollte ein fertiges Gewicht von 430g herauskommen.

mofix

User

Der Holmsteg ist aus 75er Herex mit GFK Lagen, entsprechend der Holmrechnung abgestuft, aufgebaut. Die beiden Abschlussstege sind aus dem gleichen Herex hergestellt, nur hier mit einer CFK Beschichtung.

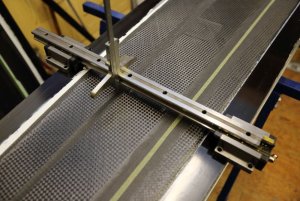

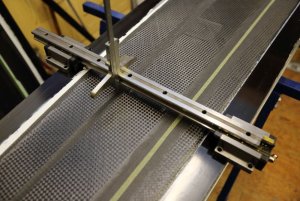

Das Thema Holmsteg und dessen Verklebung! Das Thema wird oft diskutiert, denn es gibt mittlerweile zig Wege und sogar schon offizielle Patente, wie wohl das beste Verfahren aussieht. Ich zeige hier einen für mich ganz praktikablen Weg. Zuerst wird der Holmsteg mit sicherem Übermaß in die Oberschale eingeklebt. Für die Verklebung mische ich mir ein Baumwollflocken/Thixo Dickmix. Für die Bestimmung der Steghöhe habe ich mir eine kleine Messeinrichtung gebaut. Auf der Linearführung ist ein Tiefenmaß befestigt und die Führungswagen liegen auf der Trennebene auf (Referenzmaß). Die Höhe zwischen Trennebene und Höhenmaß ist hier exakt 30mm. Jetzt messe ich mit dem Tiefenmaß auf der Flügelunterschale die Distanz (dank Freiheitsgrad durch die Führung kann ich das Tiefenmaß entsprechend der Holmbreite etwas hin- und herfahren) und spiegel das Maß um die 30mm Marke. Hier im Beispiel 35mm gemessen und für die Oberschale 25mm eingestellt. Im Steg mit Übermaß schleife ich mir jetzt eine Nut mit genau diesem Maß ein uns schwärze das mit einem Edding aus. Diese Markierung mach ich an jedem Trapezübergang, oder bei sonst einer wichtigen Stelle. Anschließend schleife ich mit einem langen Schleifklotz (Alu-4-Kant-Rohr 1m lang) nur noch den Steg so ab, dass ich gerade so alle schwarzen Markierungen angeschliffen habe. Im Normalfall passt der Steg damit auf Anhieb sehr genau. Im Anschluss ggf. noch "etwas drübergehen" um den gewünschten Klebespalt zu erhalten. Wenn man leicht bauen möchte, ist eine möglichst genaue Steghöhe ein gutes Mittel, um bei der späteren Verklebung unnötig viel Dickmix einzusparen.

Ich habe das hier so gemacht, dass ich genau 1mm Klebespalt eingeschliffen habe, da ich jetzt den fertig geschliffenen Steg komplett ringsherumg mit einem 160er GFK im Vakuum anlaminiere. Was ich damit erreichen möchte ist, dass bei der späteren Blindverklebung eine prozesssicherere Krafteinleitung in die Stegwand gewährleistet ist und auch die gesamt Krafteinleitung großflächiger ist. Sicher ein gewisser Mehraufwand, aber das lässt sich doch hinsichtlich der Vorteile leicht verkraften.

Nächster Schritt Steckung: Die Steckungshülse wird zentriert und mit Dickmix angeklebt. Ursprünglich wird die Hülse relativ "schwach" gebaut, aber in der Form dann mit mehreren GFK-Lagen (diagonal und orthogonal) seitlich bis in den Steg hinein anlaminiert.

Das Thema Holmsteg und dessen Verklebung! Das Thema wird oft diskutiert, denn es gibt mittlerweile zig Wege und sogar schon offizielle Patente, wie wohl das beste Verfahren aussieht. Ich zeige hier einen für mich ganz praktikablen Weg. Zuerst wird der Holmsteg mit sicherem Übermaß in die Oberschale eingeklebt. Für die Verklebung mische ich mir ein Baumwollflocken/Thixo Dickmix. Für die Bestimmung der Steghöhe habe ich mir eine kleine Messeinrichtung gebaut. Auf der Linearführung ist ein Tiefenmaß befestigt und die Führungswagen liegen auf der Trennebene auf (Referenzmaß). Die Höhe zwischen Trennebene und Höhenmaß ist hier exakt 30mm. Jetzt messe ich mit dem Tiefenmaß auf der Flügelunterschale die Distanz (dank Freiheitsgrad durch die Führung kann ich das Tiefenmaß entsprechend der Holmbreite etwas hin- und herfahren) und spiegel das Maß um die 30mm Marke. Hier im Beispiel 35mm gemessen und für die Oberschale 25mm eingestellt. Im Steg mit Übermaß schleife ich mir jetzt eine Nut mit genau diesem Maß ein uns schwärze das mit einem Edding aus. Diese Markierung mach ich an jedem Trapezübergang, oder bei sonst einer wichtigen Stelle. Anschließend schleife ich mit einem langen Schleifklotz (Alu-4-Kant-Rohr 1m lang) nur noch den Steg so ab, dass ich gerade so alle schwarzen Markierungen angeschliffen habe. Im Normalfall passt der Steg damit auf Anhieb sehr genau. Im Anschluss ggf. noch "etwas drübergehen" um den gewünschten Klebespalt zu erhalten. Wenn man leicht bauen möchte, ist eine möglichst genaue Steghöhe ein gutes Mittel, um bei der späteren Verklebung unnötig viel Dickmix einzusparen.

Ich habe das hier so gemacht, dass ich genau 1mm Klebespalt eingeschliffen habe, da ich jetzt den fertig geschliffenen Steg komplett ringsherumg mit einem 160er GFK im Vakuum anlaminiere. Was ich damit erreichen möchte ist, dass bei der späteren Blindverklebung eine prozesssicherere Krafteinleitung in die Stegwand gewährleistet ist und auch die gesamt Krafteinleitung großflächiger ist. Sicher ein gewisser Mehraufwand, aber das lässt sich doch hinsichtlich der Vorteile leicht verkraften.

Nächster Schritt Steckung: Die Steckungshülse wird zentriert und mit Dickmix angeklebt. Ursprünglich wird die Hülse relativ "schwach" gebaut, aber in der Form dann mit mehreren GFK-Lagen (diagonal und orthogonal) seitlich bis in den Steg hinein anlaminiert.

mofix

User

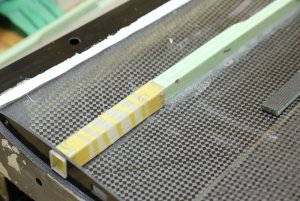

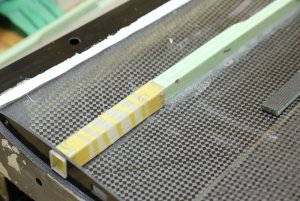

Der Abschluss- und Rudersteg wird ohne viel Aufwand einfach mit Harz & Microballons eingeklebt. Für maximale Ruder-Torsionssteifigkeit möchte ich eine möglichst große umschlossene Fläche im Torsionskörper haben, was bedeutet, dass der Steg möglichst nahe am Scharnier stehen soll. Mit den zu sehenden Positionierklötzchen kann man die Stege schnell und ohne viel Messaufwand ausrichten und einkleben. Ein wichtiges Foto habe ich jetzt leider völlig verbummelt, deswegen kurz erklärt: Zum Einschleifen der hinteren Stege nutze ich Halbrippen, die ich einfach auf die Trennebene auflege - Quasi eine Schablone der Gegenseite. Damit ist dann die Höhenkontrolle ein leichtes und die ganze Prozedur relativ schnell und genau erledigt.

Schale fertig, Stege fertig, an der Wurzel und am Rand noch eine Rippe aus 2,5mm CFK, Hülsen für die Torsionsbolzen, eine Rippe in der D-Box und dann können die Schalen auch schon verklebt werden. 2 Tage abwarten, Form öffnen und den frisch gebackenen Flügel in Empfang nehmen Nach der Besäumung von End- und Nasenleiste kommt die Waage bei 435g zum stehen. Passt!

Nach der Besäumung von End- und Nasenleiste kommt die Waage bei 435g zum stehen. Passt!

Schale fertig, Stege fertig, an der Wurzel und am Rand noch eine Rippe aus 2,5mm CFK, Hülsen für die Torsionsbolzen, eine Rippe in der D-Box und dann können die Schalen auch schon verklebt werden. 2 Tage abwarten, Form öffnen und den frisch gebackenen Flügel in Empfang nehmen

Nach der Besäumung von End- und Nasenleiste kommt die Waage bei 435g zum stehen. Passt!

Nach der Besäumung von End- und Nasenleiste kommt die Waage bei 435g zum stehen. Passt!

Nobby_segelflieger

Vereinsmitglied

Moin

Ich bin jedes mal hin und weg mit welcher hingabe und präzision ihr das Projekt durchzieht. Meine ASG 32 4,3m liegt leider immer noch auf dem Baubrett, Krankheits und Zeitbedingt.

Wünsche euch noch viele schöne erfolgreiche Flüge.

Ich bin jedes mal hin und weg mit welcher hingabe und präzision ihr das Projekt durchzieht. Meine ASG 32 4,3m liegt leider immer noch auf dem Baubrett, Krankheits und Zeitbedingt.

Wünsche euch noch viele schöne erfolgreiche Flüge.

Rumpfkonstruktion

Rumpfkonstruktion

Hallo zusammen,

seit die ersten Maschinen fliegen, ist es immer ruhiger hier im Bauthread geworden. Angeregt durch einen anderen Thread zum Thema Rumpfkonstruktion will ich aber nun ein wenig die Entstehung unseres Rumpfes berichten.

Wir haben das Glück, dass seit einigen Jahren das AS-Pfingsttreffen hier in Aalen stattfindet. Der Organisator des Treffens fliegt in einer Haltergemeinschaft eine ASH 30 Mi, von welcher der Rumpf zum größten Teil für die ASG 32 übernommen wurde. Somit ergab sich die Möglichkeit ausgiebig den Rumpf zu fotografieren und zu vermessen. An dieser Stelle nochmals unser herzliches Dankeschön an die Haltergemeinschaft, welche uns diese ausgiebige Spionageaktion ermöglichte.

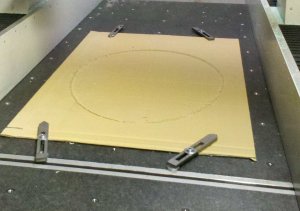

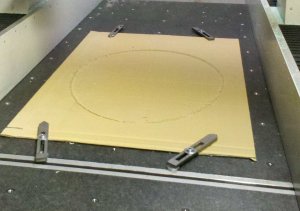

Da unser Modell komplett im CAD entstehen sollte, hatten wir sind an dieser Stelle die Idee, das Modell nicht nur nach dem Original zu bauen, sondern dieses auch gegen das Original zu prüfen. Eine kurze Abschätzung ergab, dass der original Rumpf eigentlich so groß nicht ist und erstens auf unserer Fräse problemlos Halbspanten des Originals in einem Zug fräsbar sind und zweitens noch ausreichend großer und stabiler Karton in der Werkstatt vorhanden war.

Gesagt, getan! So wurden an gut aufzufindenden Stellen Spanten gefräst.

Und mit dem Original vergleichen...

… und groß war die Enttäuschung, als es nicht gepasst hat.

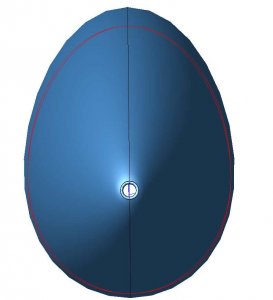

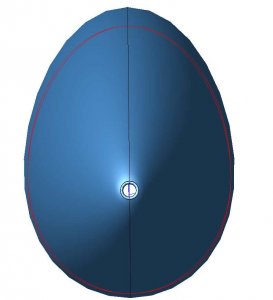

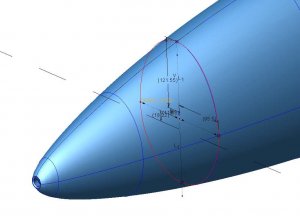

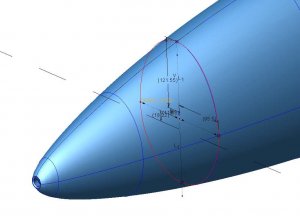

Was war passiert? Ein Gespräch mit jemandem, der es wissen muss, ergab des Rätsels Lösung. Die Spanten unseres ersten Entwurfs wurden aus je zwei halben Ellipsen gezeichnet, bei dem Original ist der Rumpfquerschnitt allerdings nach den Hügelschäfferschen-Eikurven aufgebaut.

Hier im Vergleich (rote Kurven) kann man den Unterschied gut erkennen. Die Kurven nach Hügelschäfer sind hier oben spitzer und unten bauchiger. Der Fehler ist absolut gesehen nicht groß aber die Form stimmt nicht und zwei aufeinander gesetzte Halbellipsen sind zudem auch nicht stetig, was man mehr oder weniger stark sieht und händisch ausgleichen muß.

Somit wurde der Rumpf nochmals komplett neu aufgebaut und das Ergebnis überzeugte:

Rumpfkonstruktion

Hallo zusammen,

seit die ersten Maschinen fliegen, ist es immer ruhiger hier im Bauthread geworden. Angeregt durch einen anderen Thread zum Thema Rumpfkonstruktion will ich aber nun ein wenig die Entstehung unseres Rumpfes berichten.

Wir haben das Glück, dass seit einigen Jahren das AS-Pfingsttreffen hier in Aalen stattfindet. Der Organisator des Treffens fliegt in einer Haltergemeinschaft eine ASH 30 Mi, von welcher der Rumpf zum größten Teil für die ASG 32 übernommen wurde. Somit ergab sich die Möglichkeit ausgiebig den Rumpf zu fotografieren und zu vermessen. An dieser Stelle nochmals unser herzliches Dankeschön an die Haltergemeinschaft, welche uns diese ausgiebige Spionageaktion ermöglichte.

Da unser Modell komplett im CAD entstehen sollte, hatten wir sind an dieser Stelle die Idee, das Modell nicht nur nach dem Original zu bauen, sondern dieses auch gegen das Original zu prüfen. Eine kurze Abschätzung ergab, dass der original Rumpf eigentlich so groß nicht ist und erstens auf unserer Fräse problemlos Halbspanten des Originals in einem Zug fräsbar sind und zweitens noch ausreichend großer und stabiler Karton in der Werkstatt vorhanden war.

Gesagt, getan! So wurden an gut aufzufindenden Stellen Spanten gefräst.

Und mit dem Original vergleichen...

… und groß war die Enttäuschung, als es nicht gepasst hat.

Was war passiert? Ein Gespräch mit jemandem, der es wissen muss, ergab des Rätsels Lösung. Die Spanten unseres ersten Entwurfs wurden aus je zwei halben Ellipsen gezeichnet, bei dem Original ist der Rumpfquerschnitt allerdings nach den Hügelschäfferschen-Eikurven aufgebaut.

Hier im Vergleich (rote Kurven) kann man den Unterschied gut erkennen. Die Kurven nach Hügelschäfer sind hier oben spitzer und unten bauchiger. Der Fehler ist absolut gesehen nicht groß aber die Form stimmt nicht und zwei aufeinander gesetzte Halbellipsen sind zudem auch nicht stetig, was man mehr oder weniger stark sieht und händisch ausgleichen muß.

Somit wurde der Rumpf nochmals komplett neu aufgebaut und das Ergebnis überzeugte:

Rumpfkonstruktion nach Hügelschäffer

Rumpfkonstruktion nach Hügelschäffer

Da das Thema in einem anderen Thread aufkam, der dort besprochene ASW 17 Rumpf aber im Original aus Ellipsen konstruiert ist, möchte ich die Rumpfkonstruktion nach Hügelschäffer an dieser Stelle einmal zeigen.

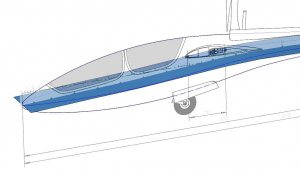

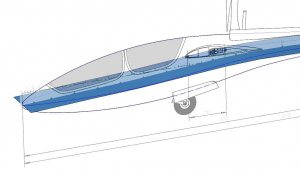

Voraussetzung ist eine Zeichnung des Rumpfes, welche die Draufsicht und die Seitenansicht zeigt. In der Seitenansicht sollte noch die Lage der größten Rumpfbreite eingezeichnet sein. Diese werden in das CAD als Bild übernommen. Nun sind die Kurven der Seitenansicht an Ober- und Unterseite und die Draufsicht als Splines zu zeichnen. Die Kurve der größten Rumpfbreite wird zu einer Fläche ausgetragen und auf diese die Draufsicht projiziert. Dies sieht dann so aus:

Nun erfolgt die Hauptarbeit. Das Prüfen der gezeichneten Kurven mittels Krümmungsanalyse und dem glätten, ohne zu weit vom Original abzuweichen. Wurden die Kurven mit wenigen Stützpunkten gezeichnet, sind diese eher glatt aber meist ergibt sich eine größere Abweichung von der Zeichnung. Hier gilt es einen geeigneten Kompromiss zu finden. Bei dieser Arbeit laufen einem die Abende am CAD dann einfach so weg

An dieser Stelle ist es ratsam die Punkte der gefundenen Kurven zu exportieren und in einer neuen Datei als native Punkte (kein totes Import KE) bezogen auf das Koordinatensystem wieder zu erzeugen. So erhält man eine saubere Basis für die weitere Arbeit. Dies sollte vor allem bei parametrischen Systemen an geeigneter Stelle öfters gemacht werden um die Abhängigkeiten zu reduzieren.

Für den ersten Rumpfspant wird dann eine Ebene erzeugt und auf dieser eine Skizze gezeichnet in welche die Schnittpunkte der Skizzenebene mit den Längskurven als Referenz übernommen werden und die benötigten Bemaßungen für die beiden Radien a und b sowie die Verschiebung aus der Mitte d erzeugt werden. Die Konstruktion der Eikurven nach Hügelschäffer ist hier erklärt.

Allerdings benötigen die CAD Systeme meist die Parameterdarstellung:

y=(sqrt(a^2-d^2*(sin(t))^2)+d*cos(t))*cos(t)

x=b*sin(t)

Wenn die Variablen im CAD entsprechend mit den Bemaßungen verknüpft werden ergibt sich automatisch der Spant welcher auch exakt durch die Längskurven geht.

Wird der erste Spant anhand stabiler Referenzen aufgebaut, sollte sich dieser Mustern lassen und man erhält die benötigte Anzahl Spanten. Auch hier ist eine sinnvolle Anzahl zu wählen.

Wenn man diese Rumpfkeule nun sauber aufgebaut hat, und mit dem Seitenleitwerk weiter konstruiert, wartet an dieser Stelle eine schöne Überraschung

Die im Modellflug verwendeten Profile sind meist dünner als am Original. Somit lässt sich von einer Scale-Rumpfröhre kein stimmiger Übergang zum Seitenleitwerk modellieren. Hier müssen nun Kompromisse eingegangen werden. Ich bin hier so vorgegangen, dass ich die charakteristischen Lichtkanten gesucht habe und durch Anpassung der Rumpfröhre diese am Modell wieder herzustellen. Somit heißt es zurück auf Start und die mühsam optimierten Längskurven des Rumpfes so lange zu verändern bis der Übergang stimmig ist und die Rumpfröhre möglichst wenig verändert wurde.

Bei der ASG 32 kommt einem an dieser Stelle zugute, dass Herr Greiner das selbe Problem hatte, als er den vorhandenen ASH 30 Rumpf mit einem neuen Leitwerk versah. Die ASG 32 hat an dieser Stelle auch einen Übergang und das Modell ist wieder Scale

Ich hoffe, dem ein oder anderen mit dieser Anleitung etwas helfen zu können.

Gruß Martin

Rumpfkonstruktion nach Hügelschäffer

Da das Thema in einem anderen Thread aufkam, der dort besprochene ASW 17 Rumpf aber im Original aus Ellipsen konstruiert ist, möchte ich die Rumpfkonstruktion nach Hügelschäffer an dieser Stelle einmal zeigen.

Voraussetzung ist eine Zeichnung des Rumpfes, welche die Draufsicht und die Seitenansicht zeigt. In der Seitenansicht sollte noch die Lage der größten Rumpfbreite eingezeichnet sein. Diese werden in das CAD als Bild übernommen. Nun sind die Kurven der Seitenansicht an Ober- und Unterseite und die Draufsicht als Splines zu zeichnen. Die Kurve der größten Rumpfbreite wird zu einer Fläche ausgetragen und auf diese die Draufsicht projiziert. Dies sieht dann so aus:

Nun erfolgt die Hauptarbeit. Das Prüfen der gezeichneten Kurven mittels Krümmungsanalyse und dem glätten, ohne zu weit vom Original abzuweichen. Wurden die Kurven mit wenigen Stützpunkten gezeichnet, sind diese eher glatt aber meist ergibt sich eine größere Abweichung von der Zeichnung. Hier gilt es einen geeigneten Kompromiss zu finden. Bei dieser Arbeit laufen einem die Abende am CAD dann einfach so weg

An dieser Stelle ist es ratsam die Punkte der gefundenen Kurven zu exportieren und in einer neuen Datei als native Punkte (kein totes Import KE) bezogen auf das Koordinatensystem wieder zu erzeugen. So erhält man eine saubere Basis für die weitere Arbeit. Dies sollte vor allem bei parametrischen Systemen an geeigneter Stelle öfters gemacht werden um die Abhängigkeiten zu reduzieren.

Für den ersten Rumpfspant wird dann eine Ebene erzeugt und auf dieser eine Skizze gezeichnet in welche die Schnittpunkte der Skizzenebene mit den Längskurven als Referenz übernommen werden und die benötigten Bemaßungen für die beiden Radien a und b sowie die Verschiebung aus der Mitte d erzeugt werden. Die Konstruktion der Eikurven nach Hügelschäffer ist hier erklärt.

Allerdings benötigen die CAD Systeme meist die Parameterdarstellung:

y=(sqrt(a^2-d^2*(sin(t))^2)+d*cos(t))*cos(t)

x=b*sin(t)

Wenn die Variablen im CAD entsprechend mit den Bemaßungen verknüpft werden ergibt sich automatisch der Spant welcher auch exakt durch die Längskurven geht.

Wird der erste Spant anhand stabiler Referenzen aufgebaut, sollte sich dieser Mustern lassen und man erhält die benötigte Anzahl Spanten. Auch hier ist eine sinnvolle Anzahl zu wählen.

Wenn man diese Rumpfkeule nun sauber aufgebaut hat, und mit dem Seitenleitwerk weiter konstruiert, wartet an dieser Stelle eine schöne Überraschung

Die im Modellflug verwendeten Profile sind meist dünner als am Original. Somit lässt sich von einer Scale-Rumpfröhre kein stimmiger Übergang zum Seitenleitwerk modellieren. Hier müssen nun Kompromisse eingegangen werden. Ich bin hier so vorgegangen, dass ich die charakteristischen Lichtkanten gesucht habe und durch Anpassung der Rumpfröhre diese am Modell wieder herzustellen. Somit heißt es zurück auf Start und die mühsam optimierten Längskurven des Rumpfes so lange zu verändern bis der Übergang stimmig ist und die Rumpfröhre möglichst wenig verändert wurde.

Bei der ASG 32 kommt einem an dieser Stelle zugute, dass Herr Greiner das selbe Problem hatte, als er den vorhandenen ASH 30 Rumpf mit einem neuen Leitwerk versah. Die ASG 32 hat an dieser Stelle auch einen Übergang und das Modell ist wieder Scale

Ich hoffe, dem ein oder anderen mit dieser Anleitung etwas helfen zu können.

Gruß Martin

Ähnliche Themen

- Antworten

- 59

- Aufrufe

- 10K

- Antworten

- 0

- Aufrufe

- 1K

- Antworten

- 25

- Aufrufe

- 12K

- Antworten

- 12

- Aufrufe

- 18K