Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

ASG 32: Großseglerprojekt für den GPS-Triangle-Wettbewerb!

- Ersteller mofix

- Erstellt am

mofix

User

Bevor laminiert wird, halte ich persönlich es für unumgänglich, dass wirklich ALLES vorbereitet ist. Vom ersten Gewebe, über sämtliches Arbeitsmaterial bis zur Absaugfolie. Mir könnten die Halsschlagadern platzen, wenn während dem einlegen noch irgendwas gesucht, vorbereitet oder sonst was vermeidbares gemacht werden muss. Also, sich selber etwas an den Ohren packen, Disziplin walten lassen und alles vorbereiten, herrichten und sortieren!

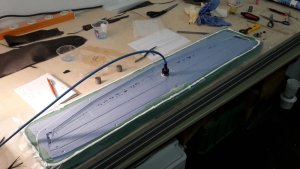

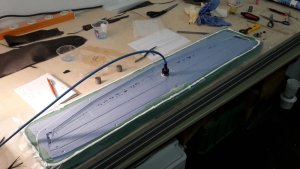

Von dem Laminieren selbst habe ich leider keine Fotos. Wollte meine GoPro mitlaufen lassen, aber die hat sich geweigert und mit klebrigen Fingern wollte ich dann mein Handy auch nicht in die Hand nehmen. Somit leider nur einmal kurz ein Foto beim Wechsel der Hanschuhe. Laminiert wird eine Doppel-Kohle Schale mit 93er CFK Gewebe. Als Lackstütze und Nasen-Schnittkante eine 49er GFK Lage über die ganze Fläche. In der D-Box und in der Mitte noch entsprechend zusätzliche CFK Lagen. Ja, ich baue mein Leitwerk etwas heavy duty, aber es soll eben auch zum Rest des Flugzeugs passen. Mit unserem Laminat-Berechnugsprogramm habe ich ein theoretisches Gewicht von 270g ausgerechnet. Für ca. 1m Spannweite und hoffentlich sehr steif, ein absolut akzeptabler Wert, oder? Black is beatuiful, rein mit dem guten Zeugs Der Holm ganz konventionell mit HT-CFK 12k Rovings.

Der Holm ganz konventionell mit HT-CFK 12k Rovings.

Da das gesamte Leitwerk relativ dünn gestaltet ist, habe ich mich dazu entschlossen, das Ruder in Hartschale zu bauen. Für alles gibt es eine exakte Schablone mit Referenzen zum einmessen. Hier im Bild sieht man die Scharnier-Schablone die für vieles ein Referenzmaß ist. Alles abgesteckt in den Passbohrungen um die Form herum. Die Lagen werden als Vorlaminat vorbereitet, mit dem Rollmesser ausgeschnitten und dann in die Form eingelegt. Das ermöglicht eine absolut präzise Positionierbarkeit und an der Nasenleiste steht nirgends Kohlegewebe über den Formrand. Wenige Zehntel bis max. 1mm von der Nasenkante liegt dann das Kohlegewebe. Über die Nasenkante hinaus liegt nur das dünne Glas. Ich mache das deshalb so, da das Glas sich nacher wunderbar schön und scharf schneiden lässt. So verletzt man keine Formkante und es ergibt eine wunderschöne Naht an der Nasenleiste. Ich stelle dann Fotos ein, ist für heute eh schon wieder zu viel blabla ;-) Lasset Bilder folgen:

Am Ende noch Abreißgewebe über alles, Lochfolie, Absauglage, Vakuumfolie und Pumpe auf "on".

Von dem Laminieren selbst habe ich leider keine Fotos. Wollte meine GoPro mitlaufen lassen, aber die hat sich geweigert und mit klebrigen Fingern wollte ich dann mein Handy auch nicht in die Hand nehmen. Somit leider nur einmal kurz ein Foto beim Wechsel der Hanschuhe. Laminiert wird eine Doppel-Kohle Schale mit 93er CFK Gewebe. Als Lackstütze und Nasen-Schnittkante eine 49er GFK Lage über die ganze Fläche. In der D-Box und in der Mitte noch entsprechend zusätzliche CFK Lagen. Ja, ich baue mein Leitwerk etwas heavy duty, aber es soll eben auch zum Rest des Flugzeugs passen. Mit unserem Laminat-Berechnugsprogramm habe ich ein theoretisches Gewicht von 270g ausgerechnet. Für ca. 1m Spannweite und hoffentlich sehr steif, ein absolut akzeptabler Wert, oder? Black is beatuiful, rein mit dem guten Zeugs

Der Holm ganz konventionell mit HT-CFK 12k Rovings.

Der Holm ganz konventionell mit HT-CFK 12k Rovings.Da das gesamte Leitwerk relativ dünn gestaltet ist, habe ich mich dazu entschlossen, das Ruder in Hartschale zu bauen. Für alles gibt es eine exakte Schablone mit Referenzen zum einmessen. Hier im Bild sieht man die Scharnier-Schablone die für vieles ein Referenzmaß ist. Alles abgesteckt in den Passbohrungen um die Form herum. Die Lagen werden als Vorlaminat vorbereitet, mit dem Rollmesser ausgeschnitten und dann in die Form eingelegt. Das ermöglicht eine absolut präzise Positionierbarkeit und an der Nasenleiste steht nirgends Kohlegewebe über den Formrand. Wenige Zehntel bis max. 1mm von der Nasenkante liegt dann das Kohlegewebe. Über die Nasenkante hinaus liegt nur das dünne Glas. Ich mache das deshalb so, da das Glas sich nacher wunderbar schön und scharf schneiden lässt. So verletzt man keine Formkante und es ergibt eine wunderschöne Naht an der Nasenleiste. Ich stelle dann Fotos ein, ist für heute eh schon wieder zu viel blabla ;-) Lasset Bilder folgen:

Am Ende noch Abreißgewebe über alles, Lochfolie, Absauglage, Vakuumfolie und Pumpe auf "on".

mofix

User

Wenn ich schon beim laminieren keine Bilder machen konnte, dann wenigstens jetzt rückwärts ein bisschen was vom auspacken

Wie oben geschrieben, hier sieht man wie knapp die Lage des Kohlegewebes an der Nasenkante liegt, aber eben nicht darüber. Man wird es später besser sehn, wenn die Kanten geschnitten sind (was ich aber erst am Tag des Zusammenfügens mache)

Als Scharnier kommt 61g/m² Kevlargewebe zum Einsatz. Ich habe beim laminieren den Aufbau gleich so gestaltet, dass das Kevlarband bereits offen liegt und nicht weiter geritzt werden muss. Damit es vorne und hinten aber auch richtig "abgesperrt" ist, liegt darüber dann noch ein schnaler Streifen aus CFK, den man auf dem Bild aber nicht wahrnimmt. Nur ca. 3-4mm des Kevlars liegen offen, das was man auf dem Foto da sieht. Mit der Vorlaminattechnik kann man das alles sehr präzise einlegen.

Wie oben geschrieben, hier sieht man wie knapp die Lage des Kohlegewebes an der Nasenkante liegt, aber eben nicht darüber. Man wird es später besser sehn, wenn die Kanten geschnitten sind (was ich aber erst am Tag des Zusammenfügens mache)

Als Scharnier kommt 61g/m² Kevlargewebe zum Einsatz. Ich habe beim laminieren den Aufbau gleich so gestaltet, dass das Kevlarband bereits offen liegt und nicht weiter geritzt werden muss. Damit es vorne und hinten aber auch richtig "abgesperrt" ist, liegt darüber dann noch ein schnaler Streifen aus CFK, den man auf dem Bild aber nicht wahrnimmt. Nur ca. 3-4mm des Kevlars liegen offen, das was man auf dem Foto da sieht. Mit der Vorlaminattechnik kann man das alles sehr präzise einlegen.

mofix

User

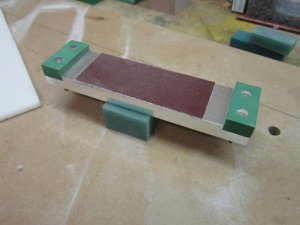

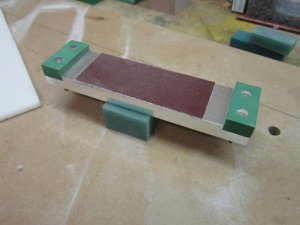

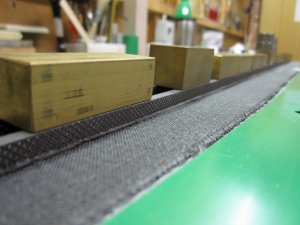

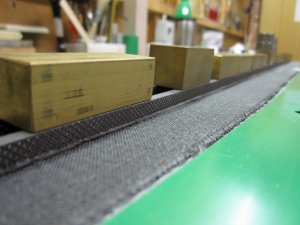

Für die Stege presse ich mir Kohlegewebe auf einen Rohacell-Kern. Da der Holmsteg, Flügelsteg und Rudersteg alle eine andere Belegung (Abstufung, Laminatdicke, Stegdicke) haben, mache ich mir also 3 entsprechende Satz Stegmaterial.

Vorab die Kerne mit der Bandsäge auf grobes Maß gebracht und dann mit dem zusammengebastelten Schleif-O-Mat auf entsprechende Stärke geschliffen.

Die Belegung dann ganz normal auf einer dicken Glasplatte im Vakuum. Über alles Abreißgewebe, Lochfolie und Absauglage. Als nächstes geht es dann an den Innenausbau des Leitwerks.

Vorab die Kerne mit der Bandsäge auf grobes Maß gebracht und dann mit dem zusammengebastelten Schleif-O-Mat auf entsprechende Stärke geschliffen.

Die Belegung dann ganz normal auf einer dicken Glasplatte im Vakuum. Über alles Abreißgewebe, Lochfolie und Absauglage. Als nächstes geht es dann an den Innenausbau des Leitwerks.

Christian Baron

User

Gute Idee mit dem Schleifklotz um das Rohacell auf Dicke zu schleifen! Werde ich übernehmen.

Dein Beitrag hier ist sehr interessant und ich lese gerne mit. Es sind doch immer wieder kleine Verbesserungen an den eigenen Bautechniken möglich, wenn man sich Beiträge dieser Art ansieht.

Ich habe da mal eine Schleifvorrichtung gesehen mit Elektromotor an einer Walze die höhenverstellbar war. Kennt jemand dieses Gerät? Man kann damit Rohacell auf unter 1mm Dicke schleifen ohne es dabei zu zerbrechen.

Dein Beitrag hier ist sehr interessant und ich lese gerne mit. Es sind doch immer wieder kleine Verbesserungen an den eigenen Bautechniken möglich, wenn man sich Beiträge dieser Art ansieht.

Ich habe da mal eine Schleifvorrichtung gesehen mit Elektromotor an einer Walze die höhenverstellbar war. Kennt jemand dieses Gerät? Man kann damit Rohacell auf unter 1mm Dicke schleifen ohne es dabei zu zerbrechen.

Schleifmaschine für Rohacell

Schleifmaschine für Rohacell

Hallo Christian,

in dem Verein, in welchem ich Mitglied bin, hat unser alter Herr solch eine Maschine einmal für uns gebaut. Schleifbreite ca. 240mm, mit einer Walze welche mit Schleifpapier beklebt wird. Damals gab es, in den im Modellbau gebräuchlichen stärken, nichts zu kaufen. Selbst habe ich damit noch nicht gearbeitet, aber Rohacell 31 lässt sich damit auf 0,6-0,7mm herunter schleifen mit Fingerspitzengefühl. Schwereres Material lässt sich entsprechend zuverlässiger schleifen.

Gruß Martin

Schleifmaschine für Rohacell

Hallo Christian,

in dem Verein, in welchem ich Mitglied bin, hat unser alter Herr solch eine Maschine einmal für uns gebaut. Schleifbreite ca. 240mm, mit einer Walze welche mit Schleifpapier beklebt wird. Damals gab es, in den im Modellbau gebräuchlichen stärken, nichts zu kaufen. Selbst habe ich damit noch nicht gearbeitet, aber Rohacell 31 lässt sich damit auf 0,6-0,7mm herunter schleifen mit Fingerspitzengefühl. Schwereres Material lässt sich entsprechend zuverlässiger schleifen.

Gruß Martin

mofix

User

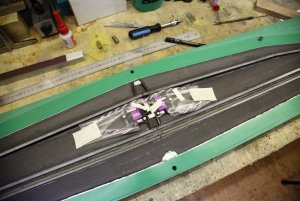

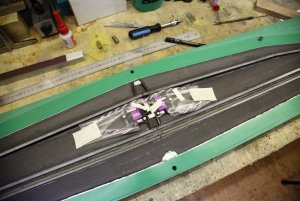

Holmsteg ist drin und eingeschliffen, Flügelsteg und Rudersteg härten aus. Wie man also erkennt, das Einsetzen des Holmstegs zu den anderen beiden Stegen mache ich nacheinander. Beim einschleifen der Stege verstehe ich kein Spaß, da lasse ich mir echt Zeit um das so genau, wie es in der begrenzten Macht meiner Fingerfertigkeit steht, zu haben. Dauert somit alles etwas länger, aber ich denke es lohnt sich. Was einem ein gutes Gefühl gibt, hier bei dem Großsegler achte ich nicht so penibel genau auf das Gewicht wie sonst. Somit habe ich den Dickmix zum einkleben nur mit Baumwollflocken und Aerosil angemischt. Normal wäre, zumindest bei den hinteren Stegen, ein gewisses Maß an Microballons eingemischt worden, aber hier nun eine etwas schwerere Verklebung. Schwer im Sinne von, naja, ihr wisst schon, wenn überhaupt reden wir nur über kaum messbare Gramm Unterschied...

Die Servos werden direkt in das Leitwerk eingesetzt. Da kein Deckel vorgesehen ist, müssen die Servos also sehr genau eingeklebt werden, damit ich nachher beim öffnen auch genau die Ruderhebel treffe. Um das etwas zu erleichtern, habe ich mir aus Restematerial eine kleine Gesenk / Stempel Form gefräst, aus welcher ich mit CFK Rovings einen Rahmen erstelle, der auch gleichzeitig 6x M3 Muttern eingebettet hat. Wie man erkennt, setze ich auf die neuen Ditex Servos. Auch wenn es noch keine Felderfahrung zu den Servos gibt, rein haptisch sind es - Achtung Schleichwerbung - das beste was ich bis dato in den Händen gehalten habe! Aller Voraussicht nach wird auch der Rest des Modells mit Ditex ausgestattet, sobald die auserwählten Servos lieferbar sind

Die Servos werden direkt in das Leitwerk eingesetzt. Da kein Deckel vorgesehen ist, müssen die Servos also sehr genau eingeklebt werden, damit ich nachher beim öffnen auch genau die Ruderhebel treffe. Um das etwas zu erleichtern, habe ich mir aus Restematerial eine kleine Gesenk / Stempel Form gefräst, aus welcher ich mit CFK Rovings einen Rahmen erstelle, der auch gleichzeitig 6x M3 Muttern eingebettet hat. Wie man erkennt, setze ich auf die neuen Ditex Servos. Auch wenn es noch keine Felderfahrung zu den Servos gibt, rein haptisch sind es - Achtung Schleichwerbung - das beste was ich bis dato in den Händen gehalten habe! Aller Voraussicht nach wird auch der Rest des Modells mit Ditex ausgestattet, sobald die auserwählten Servos lieferbar sind

Nobby_segelflieger

Vereinsmitglied

Hallo zusammen,

das habe ich gerade auf der Windwings-Seite gefunden: http://windwings.de/deu/asg32.html

Da scheint nach der ASG 32 von Tomahawk Design ein weiteres Modell der 32 an den Start zu gehen. Dann wird es das Modell ja bald in 3 Größen geben..

Hat da jemand schon weitere Infos über das Modell von Windwings?

Schau mal auf der HP von Windwings, der Vogel fliegt inzwischen.

mofix

User

Die Servos werden in der offenen Form eingebaut und später, so der Plan, soll nur der Bereich der Servohebel und Kabeldurchführung aufgefräst werden. Damit ich das auch genau treffe, wurde ein genauer Rahmen erstellt und dieser jetzt inkl. Servos mit einer Positionierschablone eingeklebt. Unser HLW ist echt dünn, die 10mm Servos bekomme ich haarscharf rein. Um kein Zehntel zu verschenken, habe ich die Stärke des Rahmens mit etwas Luft zur Verklebenaht erstellt, damit er nicht irgendwo am äußeren Rand aufsitzt und damit auch ein gewisser Klebespalt vorhanden ist. Wie man in der vorangegangen Bildern sieht, ist an der Stelle des Servos kein Stützstoff vorhanden. Damit dennoch eine gewissen Stabilität gegeben ist, wurde dieser Bereich entsprechend mit CFK-Geweben verstärkt.

mofix

User

Die Anlenkung läuft innerhalb der Seitenflosse, d.h. man wird davon nichts sehen. LDS hätte auch nicht komplett in das HLW gepasst, zudem hätte ich momentan für die Ditex auch noch kein LDS-System fertig.

Der Flügel wird mit LDS gebaut, da ist mehr Bauhöhe vorhanden um das vernünftig umzusetzen.

Der Flügel wird mit LDS gebaut, da ist mehr Bauhöhe vorhanden um das vernünftig umzusetzen.

mofix

User

Die Form ist zu!

Die Form ist zu!

Die Form ist zu!

Wie weiter oben mal erwähnt, hier ein Foto von der geschnittenen Nasenleiste. Wenn im Bereich des Schnitts nur eine dünne Glaslage liegt, dann ergibt das einerseits einen sehr einfachen Schnitt, andererseits einen sehr sauberen Schnitt. Früher hatte ich immer das Kohlegewebe noch über den Formrand liegen gehabt, aber das besäumen ist damit meist doch etwas mehr hin und her und ergibt immer wieder unschöne Stellen.

tschüß ihr hübschen Ditex Servos, hoffentlich auf Nimmerwiedersehen ;-) Etwas Sorge habe ich, ob ich später auch, wie geplant, die Kabel herausziehen kann und auch die ganze Folie mitkommt. Nun gut, Daumen drücken

Zusammengepappt wurde mit 3 verschiedenen Mischungen Dickmix. Stege und Nasenleiste mit Baumwollflocken & Thixo, Verschraubung mit gemahlenem GFK & Thixo, Endleiste und Stützrippen mit etwas Flocken und hauptsächlich Microballons.

Einige Zwingen, aber alle nur moderat angezogen.

Dann warten wir mal ab, ob die Form auch wieder aufgeht

Die Form ist zu!

Die Form ist zu!

Wie weiter oben mal erwähnt, hier ein Foto von der geschnittenen Nasenleiste. Wenn im Bereich des Schnitts nur eine dünne Glaslage liegt, dann ergibt das einerseits einen sehr einfachen Schnitt, andererseits einen sehr sauberen Schnitt. Früher hatte ich immer das Kohlegewebe noch über den Formrand liegen gehabt, aber das besäumen ist damit meist doch etwas mehr hin und her und ergibt immer wieder unschöne Stellen.

tschüß ihr hübschen Ditex Servos, hoffentlich auf Nimmerwiedersehen ;-) Etwas Sorge habe ich, ob ich später auch, wie geplant, die Kabel herausziehen kann und auch die ganze Folie mitkommt. Nun gut, Daumen drücken

Zusammengepappt wurde mit 3 verschiedenen Mischungen Dickmix. Stege und Nasenleiste mit Baumwollflocken & Thixo, Verschraubung mit gemahlenem GFK & Thixo, Endleiste und Stützrippen mit etwas Flocken und hauptsächlich Microballons.

Einige Zwingen, aber alle nur moderat angezogen.

Dann warten wir mal ab, ob die Form auch wieder aufgeht

mofix

User

Gerissen....

Gerissen....

...ist die Wachsschicht Ich war echt gespannt, da ich erstmalig mit IMC-Lack gearbeitet habe und damit auch ein anderes Wachs einherging. Hat alles sauber getrennt, keine Probleme.

Ich war echt gespannt, da ich erstmalig mit IMC-Lack gearbeitet habe und damit auch ein anderes Wachs einherging. Hat alles sauber getrennt, keine Probleme.

Doch, so weit bin ich zufrieden. Gewicht, wenn man die zwei Servos abzieht, 280g. Gefühlt alles sehr steif und hart. Keine Fehler so weit ich das sehe und eine schöne, feine Naht an der Nasenleiste. Lackschicht ist auch deckend genug, da hatte mir mit dem neuen Lack ja etwas die Erfahrung gefehlt. Sauber deckend, kein Durchschimmern der Kohle zu sehen.

Bange Minuten während der Abnahme durch mein chief engineer

Freigabe durch chief engineer erteilt

Mit dem Ausschneiden des Ruders muss ich allerdings noch etwas warten, da ggf. mein HLW für die Anformung am Rumpf-Urmodell Verwendung findet. Dafür wird es nahtlos in den Bau der Winglets übergehen

Gerissen....

...ist die Wachsschicht

Ich war echt gespannt, da ich erstmalig mit IMC-Lack gearbeitet habe und damit auch ein anderes Wachs einherging. Hat alles sauber getrennt, keine Probleme.

Ich war echt gespannt, da ich erstmalig mit IMC-Lack gearbeitet habe und damit auch ein anderes Wachs einherging. Hat alles sauber getrennt, keine Probleme.Doch, so weit bin ich zufrieden. Gewicht, wenn man die zwei Servos abzieht, 280g. Gefühlt alles sehr steif und hart. Keine Fehler so weit ich das sehe und eine schöne, feine Naht an der Nasenleiste. Lackschicht ist auch deckend genug, da hatte mir mit dem neuen Lack ja etwas die Erfahrung gefehlt. Sauber deckend, kein Durchschimmern der Kohle zu sehen.

Bange Minuten während der Abnahme durch mein chief engineer

Freigabe durch chief engineer erteilt

Mit dem Ausschneiden des Ruders muss ich allerdings noch etwas warten, da ggf. mein HLW für die Anformung am Rumpf-Urmodell Verwendung findet. Dafür wird es nahtlos in den Bau der Winglets übergehen

mofix

User

Hallo Jochen,

jetzt legst du aber ganz schön los.

Man darf sehr gespannt sein, was da noch alles kommt.

Grüße

Wilhelm

P.S.: vielleicht sehen wir uns am 18.9. beim Thermik-Pokal in Giengen.

Urlaub eröffnet ungeahnte Zeitkapazitäten

Am Thermik-Pokal werde ich mich blicken lassen, aber nicht mitfliegen. Dann sehen wir uns ja dort, ich freu mich

Am Thermik-Pokal werde ich mich blicken lassen, aber nicht mitfliegen. Dann sehen wir uns ja dort, ich freu mich

Gast_36267

User gesperrt

...ist die WachsschichtIch war echt gespannt, da ich erstmalig mit IMC-Lack gearbeitet habe und damit auch ein anderes Wachs einherging. Hat alles sauber getrennt, keine Probleme.

Hast du mir/uns mehr Informationen zu Wachstyp und Verarbeitung, stehe ja in Planung für meine E5 ...

( und möchte da eigentlich nix falsch machen )

Tests auf Mylar und in einfachen Formenharz Abformungen wurden bei mir aktuell nur mit Formenwachs und PVA von R&G erfolgreich gemacht.

Gruß Martin

Gast_75997

Gast

Hast du mir/uns mehr Informationen zu Wachstyp ...

wenn IMC von HP Textiles / Breddermann dann nimm auch das empfohlene Wachssystem, das gleiche gilt für R&G

entscheidend ist auch die Art und Weise des lackierens bei Verwendung von IMC. Mehrere hauchdünne Schichten führen zum Erfolg und greifen die Wachsschicht nicht an.

Also nicht nur das Wachs sondern die anschließende Verarbeitung ist entscheidend ...

Ähnliche Themen

- Antworten

- 60

- Aufrufe

- 10K

- Antworten

- 0

- Aufrufe

- 1K

- Antworten

- 25

- Aufrufe

- 12K

- Antworten

- 12

- Aufrufe

- 18K