Seitenruder

Seitenruder

Ich nutze den Anlass und klinke mich in den Bericht mit ein, nachdem das Thema gerade gut im Anschluß nach dem Höhenleitwerksbericht von Jochen passt.

Wir arbeiten uns im Projekt der ASH 32 Mi von außen am Flugzeug nach innen vor, soweit die Formen fertig sind entstehen die entsprechenden Bauteile im Moment reihum.

Das zentrale Element ist auch schon in einem sehr spannenden Grad in Richtung fertig, aber davon später.

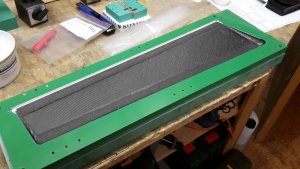

Die Seitenruderform ist genau wie die Höhenleitwerksform direkt in den Kunststoffblock negativ gefräst und per Hand gefinisht.

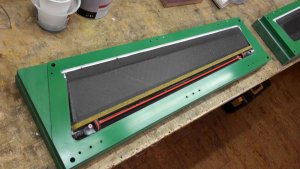

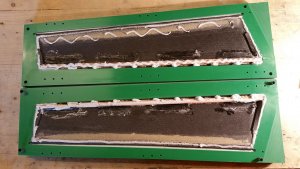

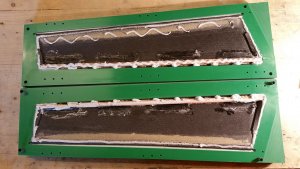

Die frisch fertige Form des Seitenruders bekam dann auch gleich gleich Arbeit. Fünfmal gewachst und poliert und anschließend abgeklebt bekamen die beiden Formhälften eine unifarbene Lackierung. Ich lackiere nicht zu dünn, da mir die endgültige Oberfläche wichtiger ist als ein extrem leichtes Bauteil zu erhalten. Die Lackschicht deckt daher überall perfekt und ich kann beim Feinschliff und der anschließenden Hochglanzpolitur auch noch Material abtragen ohne die äußere Spread-Tow-Lage freizulegen. Der IMC-Lack von HP-Textiles funktioniert bei warmen Temperaturen ohne zusätzliche Verdünnung perfekt.

Die Belegung auf den Lack ist dünnes Glas-Leinwandgewebe 0-90°, Reststücke Spread Tow Gewebe 45°, Stützstoff und leichtes diagonales Biaxialgelege innen als Abschluß. Eingesaugt in die Formhälften im Vakuum liegen die Schichten auch in den kritischen Radien perfekt an.

Die Bilder beim Laminieren habe ich mir aus den gleichen Beweggründen gespart, wie es Jochen bei seinem Höhenleitwerk schon bemerkt hat. Ihr kennt das sicher, harzige, klebrige Handschuhe und Fotoapparate....

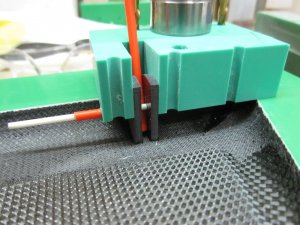

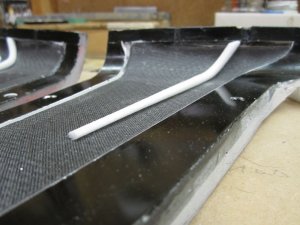

In die Schale kommt der Steg, der zentral ein Bowdenzugröhrchen aufnimmt. Ein Carbonrundstäbchen mit 2 mm Durchmesser passt relativ genau in das Röhrchen und dient als Achse.

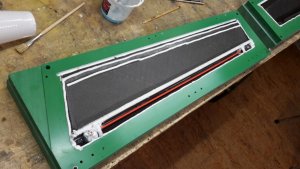

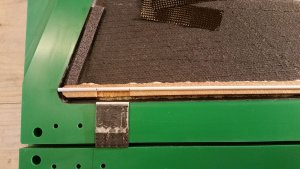

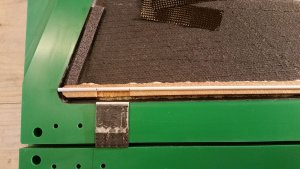

Die Scharniere sind ebensolche Bowdenzugröhrchen, befestigt auf Carbonplättchen, die in den Abschlusssteg im Seitenleitwerksträger eingesetzt werden. Eine Ausfräsung in die Ruderrückseite schafft Platz für die Scharniere, je nach Ausschlagwinkel muß die Ausfräsung noch etwas vergrößert werden.

In Kombination mit einem kleinen Servo und push-pull-Anlenkung ist diese Aufhängung sehr präzise, spielfrei und hat sich vor allem in der Vergangenheit bei einigen Fliegern bewährt.

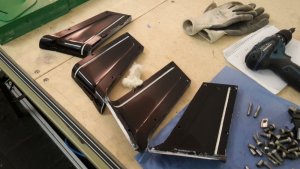

Die Hälften bekommen eingedicktes Harz aufgetragen und dürfen nach Schließen und moderatem Zwingendruck erstmal härten.

Das Wachs hat prima Arbeit geleistet und das Bauteil freigegeben, die Ränder sind geglättet und die Scharniere können eingepasst werden.

Die Anlenkung wird zentral durch die Achse gehen, die Lage kann ich aber erst genau festlegen, wenn das oben erwähnte zentrale Bauteil fertig ist.

Soweit an dieser Stelle,

Grüße Dominik

!!! Meinen Glückwunsch und viel Erfolg !!

!!! Meinen Glückwunsch und viel Erfolg !!

Ich gelobe Besserung und werde euch beim Aussenflügel - der demnächst folgt - hoffentlich ein komplettes Video bieten können.

Ich gelobe Besserung und werde euch beim Aussenflügel - der demnächst folgt - hoffentlich ein komplettes Video bieten können.