Milan

User

Abbrand

Abbrand

Mahlzeit Andreas.

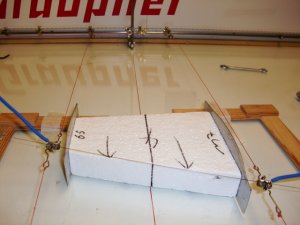

Ich vermute das deine Schneiderippen in CNC gefertigt wurden. Einen Abbrand von 3/10mm zu berücksichtigen ist in der Praxis wohl nur mit solch einer Maschine möglich.

Eine weiter Herausforderung ist die, das bei gleichbleibender Schneidetemperatur und sich ändernde Schneidegeschwindigkeit der Abbrand größer wird; spätestens hier beginnt eine, wenn auch meiner Meinung nach in homöopathischer Größenordnung, Bauungenauigkeit.

Nur gut das unsere Flügel davon keine Ahnung haben.......

LG

Harry

Abbrand

Mahlzeit Andreas.

Ich vermute das deine Schneiderippen in CNC gefertigt wurden. Einen Abbrand von 3/10mm zu berücksichtigen ist in der Praxis wohl nur mit solch einer Maschine möglich.

Eine weiter Herausforderung ist die, das bei gleichbleibender Schneidetemperatur und sich ändernde Schneidegeschwindigkeit der Abbrand größer wird; spätestens hier beginnt eine, wenn auch meiner Meinung nach in homöopathischer Größenordnung, Bauungenauigkeit.

Nur gut das unsere Flügel davon keine Ahnung haben.......

LG

Harry

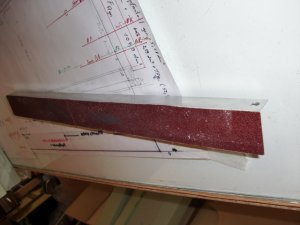

verteilt)flächig aufs 0,8er Abachi ( Innenseite)und ab in den Vakuumsack .Das Ergebnis : " scharfe"-gerade-steife Endleiste , mit Lack-Finish bei mir ebenso 0,5mm "dick"!!

verteilt)flächig aufs 0,8er Abachi ( Innenseite)und ab in den Vakuumsack .Das Ergebnis : " scharfe"-gerade-steife Endleiste , mit Lack-Finish bei mir ebenso 0,5mm "dick"!!

, waren ca. 5 Jahre vergangen

, waren ca. 5 Jahre vergangen , naja Hausumbau , Beruf u.s.w......

, naja Hausumbau , Beruf u.s.w...... . Für mein nächstes Projekt, werde ich dies mal einsetzen

. Für mein nächstes Projekt, werde ich dies mal einsetzen