Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Baubericht: DG 303 Eigenbau

- Ersteller Christian Volkmar

- Erstellt am

Christian Volkmar

User

Ingo Seibert

Vereinsmitglied

DG-303 Nr. 2

DG-303 Nr. 2

Guten Abend zusammen,

und eine Frohsneus auch noch! Mittlerweile bin ich auch soweit, dass ich mit meinem Baubericht anfangen könnte. Zum Thema "könnte" siehe weiter unten. Ich bin einfach mal so frei ...

Ich bin ein Freund des "dynamischen" Segelflugs. Viele meiner Modelle haben zudem ein MH-32 oder ein HQ/W auf dem Flügel; was lag also näher, als exakt diese - nicht - zu verwenden ? Ein wenig Recherche bei

? Ein wenig Recherche bei  brachte dann diverse Threads zutage, in denen die für mich neuen SA-7026/7036 Straks in epischer Breite besprochen wurden. Ich selbst bin sicher kein Profilepapst, es reicht aber, um ein wenig mit Polaren etc. rumzuspielen. Ein wenig Konversation mit C. Baron gab schließlich den Ausschlag, es für meine DG mit dem SA-7026 zu probieren. Es folgte tagelanges Rechnen mit verschiedenen Dicken, Wölbungen und Schränkungen, um einen möglichst unkritischen Flügel und wenig Anpassungsarbeiten am Rumpf zu erhalten.

brachte dann diverse Threads zutage, in denen die für mich neuen SA-7026/7036 Straks in epischer Breite besprochen wurden. Ich selbst bin sicher kein Profilepapst, es reicht aber, um ein wenig mit Polaren etc. rumzuspielen. Ein wenig Konversation mit C. Baron gab schließlich den Ausschlag, es für meine DG mit dem SA-7026 zu probieren. Es folgte tagelanges Rechnen mit verschiedenen Dicken, Wölbungen und Schränkungen, um einen möglichst unkritischen Flügel und wenig Anpassungsarbeiten am Rumpf zu erhalten.

Schließlich wurden bei Faller alle Kerne und passende Nasenschablonen geordert. Bei der Gelegenheit hat H. Faller gleich noch ein paar Fehler in den Profildateien ausgebügelt - danke hierfür!

- danke hierfür!

Abachi hatte ich gleichzeitig mit dem Rumpf geordert. R&G lieferte die entsprechenden Kohle-Biax-Gewebe, Harze usw.

Ein paar Tage Urlaub zwischen Weihnachten und Neujahr gaben letztendlich Gelegenheit, nach all der Theorie auch der Praxis ein Feld zu eröffnen. Begonnen habe ich aber der Einfachheit halber mit dem Fahrwerkseinbau. CfK-beschichtetes Sperrholz, Fahrwerk von Michael Stumpf (www.plott-and-fly.de) - Standard eben.

Weiter ging es mit der Fertigung von Rohmaterial für Klappenstege etc.

Eine ernstgemeinte Frage an die Gemeinde: Besteht überhaupt Interesse an einer Weiterführung?

DG-303 Nr. 2

Guten Abend zusammen,

und eine Frohsneus auch noch! Mittlerweile bin ich auch soweit, dass ich mit meinem Baubericht anfangen könnte. Zum Thema "könnte" siehe weiter unten. Ich bin einfach mal so frei ...

Ich bin ein Freund des "dynamischen" Segelflugs. Viele meiner Modelle haben zudem ein MH-32 oder ein HQ/W auf dem Flügel; was lag also näher, als exakt diese - nicht - zu verwenden

? Ein wenig Recherche bei

? Ein wenig Recherche bei  brachte dann diverse Threads zutage, in denen die für mich neuen SA-7026/7036 Straks in epischer Breite besprochen wurden. Ich selbst bin sicher kein Profilepapst, es reicht aber, um ein wenig mit Polaren etc. rumzuspielen. Ein wenig Konversation mit C. Baron gab schließlich den Ausschlag, es für meine DG mit dem SA-7026 zu probieren. Es folgte tagelanges Rechnen mit verschiedenen Dicken, Wölbungen und Schränkungen, um einen möglichst unkritischen Flügel und wenig Anpassungsarbeiten am Rumpf zu erhalten.

brachte dann diverse Threads zutage, in denen die für mich neuen SA-7026/7036 Straks in epischer Breite besprochen wurden. Ich selbst bin sicher kein Profilepapst, es reicht aber, um ein wenig mit Polaren etc. rumzuspielen. Ein wenig Konversation mit C. Baron gab schließlich den Ausschlag, es für meine DG mit dem SA-7026 zu probieren. Es folgte tagelanges Rechnen mit verschiedenen Dicken, Wölbungen und Schränkungen, um einen möglichst unkritischen Flügel und wenig Anpassungsarbeiten am Rumpf zu erhalten.

Schließlich wurden bei Faller alle Kerne und passende Nasenschablonen geordert. Bei der Gelegenheit hat H. Faller gleich noch ein paar Fehler in den Profildateien ausgebügelt

- danke hierfür!

- danke hierfür!Abachi hatte ich gleichzeitig mit dem Rumpf geordert. R&G lieferte die entsprechenden Kohle-Biax-Gewebe, Harze usw.

Ein paar Tage Urlaub zwischen Weihnachten und Neujahr gaben letztendlich Gelegenheit, nach all der Theorie auch der Praxis ein Feld zu eröffnen. Begonnen habe ich aber der Einfachheit halber mit dem Fahrwerkseinbau. CfK-beschichtetes Sperrholz, Fahrwerk von Michael Stumpf (www.plott-and-fly.de) - Standard eben.

Weiter ging es mit der Fertigung von Rohmaterial für Klappenstege etc.

Eine ernstgemeinte Frage an die Gemeinde: Besteht überhaupt Interesse an einer Weiterführung?

dkeil

User

Weiter geht's bitte

Weiter geht's bitte

Hallo Ingo,

ja bitte unbedingt!!! Habe die Updates schon vermisst.

Viele Grüsse & schöne Flüge im Neuen Jahr

Detlef

Weiter geht's bitte

Eine ernstgemeinte Frage an die Gemeinde: Besteht überhaupt Interesse an einer Weiterführung?

Hallo Ingo,

ja bitte unbedingt!!! Habe die Updates schon vermisst.

Viele Grüsse & schöne Flüge im Neuen Jahr

Detlef

Ingo Seibert

Vereinsmitglied

Hallo,

na gut, dann mache ich noch etwas weiter .

.

Bei meiner Club Libelle habe ich die ersten Erfahrungen im Vakuumverfahren gesammelt. Vorher hatte ich nur mit Gewichten gepresst. Die Ausrüstung war also vorhanden, ein wenig Erfahrung auch - höchste Zeit also, neue Fehler zu begehen .

.

Obwohl ich kein unbedingter Kohle-Fetischist bin, wollte ich jetzt einmal Kohle-Biaxial-Gewebe ausprobieren. Solches mit 100 g/dm2 wurde auserkoren. Den Holm werde ich wieder aus 24k Rovings erstellen, Steckung wird (hier spezielle Grüße nach Gärtringen ) ein 18er Rundstahl. Übrigens der Rest von der Libelle.

) ein 18er Rundstahl. Übrigens der Rest von der Libelle.

Begonnen wurde mit dem Leitwerk. Biax vollflächig unter 45 Grad, 0,8 mm Abachi mit Clou Schnellschliffgrund abgesperrt, 60er Aramidgewebe als Elasticflap. Für die Holmstege wurde mangels Conticell im Fundus 5 mm Balsa diagonal mit 80er Glas und Abreißgewebe unter Vakuum belegt.

Als nächstes wurde die Unterseite des Leitwerks beplankt.

Wie man sieht, presse ich immer gegen eine feste Unterlage. Das kostet zwar Acryl, dafür sind die Teile gerade.

Nun ging es an das Anfertigen von Holmstegen etc. Ein paar Alueinsätze habe ich mir auch noch gedreht, und schließlich heute mittag wieder alles in den Sack äh unter die Folie gesteckt.

Obwohl die Endleiste so schon sehr stabil und dünn wurde, habe ich noch einen Roving reingepackt. Die Nasenleiste wurde am Styrokern ca. 1,5 mm entfernt und dieser Spalt mit Rovings aufgefüllt. Mal schauen, was morgen aus den Negativen hüpft

na gut, dann mache ich noch etwas weiter

.

.Bei meiner Club Libelle habe ich die ersten Erfahrungen im Vakuumverfahren gesammelt. Vorher hatte ich nur mit Gewichten gepresst. Die Ausrüstung war also vorhanden, ein wenig Erfahrung auch - höchste Zeit also, neue Fehler zu begehen

.

. Obwohl ich kein unbedingter Kohle-Fetischist bin, wollte ich jetzt einmal Kohle-Biaxial-Gewebe ausprobieren. Solches mit 100 g/dm2 wurde auserkoren. Den Holm werde ich wieder aus 24k Rovings erstellen, Steckung wird (hier spezielle Grüße nach Gärtringen

) ein 18er Rundstahl. Übrigens der Rest von der Libelle.

) ein 18er Rundstahl. Übrigens der Rest von der Libelle.Begonnen wurde mit dem Leitwerk. Biax vollflächig unter 45 Grad, 0,8 mm Abachi mit Clou Schnellschliffgrund abgesperrt, 60er Aramidgewebe als Elasticflap. Für die Holmstege wurde mangels Conticell im Fundus 5 mm Balsa diagonal mit 80er Glas und Abreißgewebe unter Vakuum belegt.

Als nächstes wurde die Unterseite des Leitwerks beplankt.

Wie man sieht, presse ich immer gegen eine feste Unterlage. Das kostet zwar Acryl, dafür sind die Teile gerade.

Nun ging es an das Anfertigen von Holmstegen etc. Ein paar Alueinsätze habe ich mir auch noch gedreht, und schließlich heute mittag wieder alles in den Sack äh unter die Folie gesteckt.

Obwohl die Endleiste so schon sehr stabil und dünn wurde, habe ich noch einen Roving reingepackt. Die Nasenleiste wurde am Styrokern ca. 1,5 mm entfernt und dieser Spalt mit Rovings aufgefüllt. Mal schauen, was morgen aus den Negativen hüpft

Ingo Seibert

Vereinsmitglied

Moin zusammen,

unter der Woche habe ich meist nur wenig Zeit, aber ich wollte doch wenigstens mal schauen, was ich da gebacken habe. Noch ungeschliffen, lediglich etwas besäumt:

Ich bin gar nicht mal so unzufrieden. Die Schablone meldet nicht allzu viel Nacharbeit. Gewicht ist 215 g im jetzigen Zustand. Fertig wird es also irgendwo um 200 g liegen bei 75 cm Spannweite. Ich muss noch etwas üben in Sachen Tränkungsgrad des Biax, da fehlt mir noch das Auge. Die Stabilität ist, nun ja, einigermaßen ausreichend - das Ding klingt wie eine Kachel, wenn man dagegen klopft. Verwinden ist unmöglich, Biegen nur minimal .

.

Gestern habe ich wenigstens noch die Randbögen angesetzt. Heute komme ich hoffentlich zum Schleifen und zum Auftrennen der Scharnierlinie.

unter der Woche habe ich meist nur wenig Zeit, aber ich wollte doch wenigstens mal schauen, was ich da gebacken habe. Noch ungeschliffen, lediglich etwas besäumt:

Ich bin gar nicht mal so unzufrieden. Die Schablone meldet nicht allzu viel Nacharbeit. Gewicht ist 215 g im jetzigen Zustand. Fertig wird es also irgendwo um 200 g liegen bei 75 cm Spannweite. Ich muss noch etwas üben in Sachen Tränkungsgrad des Biax, da fehlt mir noch das Auge. Die Stabilität ist, nun ja, einigermaßen ausreichend - das Ding klingt wie eine Kachel, wenn man dagegen klopft. Verwinden ist unmöglich, Biegen nur minimal

.

.Gestern habe ich wenigstens noch die Randbögen angesetzt. Heute komme ich hoffentlich zum Schleifen und zum Auftrennen der Scharnierlinie.

Christian Volkmar

User

Ingo Seibert

Vereinsmitglied

Ingo Seibert

Vereinsmitglied

Guten Abend zusammen!

Jetzt muss ich dann doch mal ein kleines Update nachreichen. Mittlerweile war ich, wie oben zu sehen, nicht ganz faul. OK, gegenüber Cee-"Großsegler bauen? Und was mach ich den Rest des Tages?"-Vau bin ich 'ne lahme Krücke, stimmt schon .

.

Nun denn, schließen wir das Höhenleitwerk ab. Selbiges wurde erst mit Randbögen versehen, dann per Schablonen auf Kontur geschliffen (der lange Permagrit-Schleifklotz freut sich) und schließlich die Scharnierlinie etc. mithilfe des Fein Multimasters geöffnet und das Scharnier gängig gemacht.

Auf das Abachi wurde keinerlei Rücksicht genommen - das Biax darunter übernimmt die tragende Aufgabe allerdings auch recht gut . Die Endleiste konnte auf der gesamten Länge superdünn ausgeschliffen werden, ohne, dass Wellen oder Ausbrüche entstanden. Das Gewicht liegt jetzt bei knapp über 200 g, die Stabilität ist unglaublich! Beim nächsten Mal nehme ich dann leichteres Gewebe. Wie sagte ein Kumpel: "Das Ding ist beschussfest!".

. Die Endleiste konnte auf der gesamten Länge superdünn ausgeschliffen werden, ohne, dass Wellen oder Ausbrüche entstanden. Das Gewicht liegt jetzt bei knapp über 200 g, die Stabilität ist unglaublich! Beim nächsten Mal nehme ich dann leichteres Gewebe. Wie sagte ein Kumpel: "Das Ding ist beschussfest!".

Weiter ging es mit den Flächen. Die Kerne wurden an einer langen Leiste ausgerichtet und mit 5-Minuten-Epoxy aneinandergeheftet. Die Negative wurden ebenfalls zusammengeklebt und mit durchsichtigem Paketklebeband abgedeckt.

Die Beplankung habe ich zwischendurch schon zugeschnitten und zweimal mit Schnellschliffgrund behandelt. Diese diente dann nach dem Ablüften (bah, datt Zeuch stinkt ma so richtig erbärmlich!) als Schablone zum Zuschneiden des Biax Kohlegewebes. Hier kommt vollflächig 100 g/dm² Biax zur Anwendung. In die D-Box kommt nochmals eine Lage 100 g/dm², im Bereich der Steckung und der Servoausschnitte wurden zusätzlich noch Keile bzw. Karos eingelegt.

Ja dann, etwas L385 angerührt und ab mit dem ganzen Krempel zwischen Kern und Belankung. Auch hier presse ich wieder gegen eine feste Unterlage, dieses Mal aber mittels doppelseitigem Klebeband auf einem geraden Brett montiert und die komplette Einheit in den Vakuumsack geschoben.

Das 60 g/dm² Kevlargewebe wurde unter 45° ausgeschnitten und dient später (hoffentlich ) als Elastic-Flap. Nachdem die weltbeste Schere meiner guten Frau (oder war's andersrum?!) das einzige Werkzeug im Haushalt war, das auch nur ansatzweise dieses zähe Mistzeugs schneiden konnte, habe ich dann doch mal in eine Kevlarschere investiert. Komisch, damit geht's

) als Elastic-Flap. Nachdem die weltbeste Schere meiner guten Frau (oder war's andersrum?!) das einzige Werkzeug im Haushalt war, das auch nur ansatzweise dieses zähe Mistzeugs schneiden konnte, habe ich dann doch mal in eine Kevlarschere investiert. Komisch, damit geht's  .

.

Vor dem Einschieben in den Vakuumsack wurde übrigens die Ausrichtung kontrolliert und die Kerne entsprechend mit Zahnstochern fixiert.

Mit der anderen Seite passierte 48h später dasselbe. Das Gewicht liegt einseitig beplankt jetzt pro Seite bei 640 g.

Dann wurden die Kerne mit Kreppband abgeklebt und sämtliche Einbauten aufgezeichnet.

Die Anformung des Rumpfes habe ich mit einer Pappschablone abgenommen. Hilft ungemein.

Genauso wichtig ist Abfotografieren/notieren jedweden Einbauortes samt Maßangabe.

Tja, jetzt ging die Grübelei bezüglich des Flächenverbinders los. Geplant und gerechnet habe ich einen 18er Rundstahl, aber ein entsprechender CfK-Vierkant wollte mir auch nicht aus dem Sinn gehen. Letztendlich siegte der normalerweise tief verbuddelte Schwabe in mir, habe ich doch das gesamte Material für den Rundstahl im Keller; für den Vierkant müsste erst wieder alles bestellt werden. Also bauen wir dieses Mal noch altertümlich und verschieben das moderne Zeug auf den nächsten Flieger. In zwei Jahren dann oder so (@Arne: Wo hattest Du den 31-Rumpf nochmal her

und verschieben das moderne Zeug auf den nächsten Flieger. In zwei Jahren dann oder so (@Arne: Wo hattest Du den 31-Rumpf nochmal her  ?)

?)

Um möglichst wenig Raum für Ungenauigkeiten zu bieten, werden die Flächenanschlüsse direkt am Rumpf angepasst und dann erst in die Fläche eingesetzt. Die Verdrehsicherung indes kommt erst später nach dem Einmessen rein. Vorher habe ich den Rumpf auf Geradheit kontrolliert. Die Idee mit den Abstandshaltern auf dem Flächenanschluss habe ich letztens hier im Forum geklaut (OK, den Rest größtenteils auch ).

).

Bis zum Wochenende möchte ich die Flächenanschlüsse soweit fertig haben und dann die Holme in die Flächen bringen. Gerechnet benötige ich pro Holmgurt rund 47 m 24k Rovings. Für alle Fälle habe ich noch eine Rolle Rovings mehr auf Lager.

Soviel für heute. Schönen Abend noch!

Jetzt muss ich dann doch mal ein kleines Update nachreichen. Mittlerweile war ich, wie oben zu sehen, nicht ganz faul. OK, gegenüber Cee-"Großsegler bauen? Und was mach ich den Rest des Tages?"-Vau bin ich 'ne lahme Krücke, stimmt schon

.

.Nun denn, schließen wir das Höhenleitwerk ab. Selbiges wurde erst mit Randbögen versehen, dann per Schablonen auf Kontur geschliffen (der lange Permagrit-Schleifklotz freut sich) und schließlich die Scharnierlinie etc. mithilfe des Fein Multimasters geöffnet und das Scharnier gängig gemacht.

Auf das Abachi wurde keinerlei Rücksicht genommen - das Biax darunter übernimmt die tragende Aufgabe allerdings auch recht gut

. Die Endleiste konnte auf der gesamten Länge superdünn ausgeschliffen werden, ohne, dass Wellen oder Ausbrüche entstanden. Das Gewicht liegt jetzt bei knapp über 200 g, die Stabilität ist unglaublich! Beim nächsten Mal nehme ich dann leichteres Gewebe. Wie sagte ein Kumpel: "Das Ding ist beschussfest!".

. Die Endleiste konnte auf der gesamten Länge superdünn ausgeschliffen werden, ohne, dass Wellen oder Ausbrüche entstanden. Das Gewicht liegt jetzt bei knapp über 200 g, die Stabilität ist unglaublich! Beim nächsten Mal nehme ich dann leichteres Gewebe. Wie sagte ein Kumpel: "Das Ding ist beschussfest!".Weiter ging es mit den Flächen. Die Kerne wurden an einer langen Leiste ausgerichtet und mit 5-Minuten-Epoxy aneinandergeheftet. Die Negative wurden ebenfalls zusammengeklebt und mit durchsichtigem Paketklebeband abgedeckt.

Die Beplankung habe ich zwischendurch schon zugeschnitten und zweimal mit Schnellschliffgrund behandelt. Diese diente dann nach dem Ablüften (bah, datt Zeuch stinkt ma so richtig erbärmlich!) als Schablone zum Zuschneiden des Biax Kohlegewebes. Hier kommt vollflächig 100 g/dm² Biax zur Anwendung. In die D-Box kommt nochmals eine Lage 100 g/dm², im Bereich der Steckung und der Servoausschnitte wurden zusätzlich noch Keile bzw. Karos eingelegt.

Ja dann, etwas L385 angerührt und ab mit dem ganzen Krempel zwischen Kern und Belankung. Auch hier presse ich wieder gegen eine feste Unterlage, dieses Mal aber mittels doppelseitigem Klebeband auf einem geraden Brett montiert und die komplette Einheit in den Vakuumsack geschoben.

Das 60 g/dm² Kevlargewebe wurde unter 45° ausgeschnitten und dient später (hoffentlich

) als Elastic-Flap. Nachdem die weltbeste Schere meiner guten Frau (oder war's andersrum?!) das einzige Werkzeug im Haushalt war, das auch nur ansatzweise dieses zähe Mistzeugs schneiden konnte, habe ich dann doch mal in eine Kevlarschere investiert. Komisch, damit geht's

) als Elastic-Flap. Nachdem die weltbeste Schere meiner guten Frau (oder war's andersrum?!) das einzige Werkzeug im Haushalt war, das auch nur ansatzweise dieses zähe Mistzeugs schneiden konnte, habe ich dann doch mal in eine Kevlarschere investiert. Komisch, damit geht's  .

.Vor dem Einschieben in den Vakuumsack wurde übrigens die Ausrichtung kontrolliert und die Kerne entsprechend mit Zahnstochern fixiert.

Mit der anderen Seite passierte 48h später dasselbe. Das Gewicht liegt einseitig beplankt jetzt pro Seite bei 640 g.

Dann wurden die Kerne mit Kreppband abgeklebt und sämtliche Einbauten aufgezeichnet.

Die Anformung des Rumpfes habe ich mit einer Pappschablone abgenommen. Hilft ungemein.

Genauso wichtig ist Abfotografieren/notieren jedweden Einbauortes samt Maßangabe.

Tja, jetzt ging die Grübelei bezüglich des Flächenverbinders los. Geplant und gerechnet habe ich einen 18er Rundstahl, aber ein entsprechender CfK-Vierkant wollte mir auch nicht aus dem Sinn gehen. Letztendlich siegte der normalerweise tief verbuddelte Schwabe in mir, habe ich doch das gesamte Material für den Rundstahl im Keller; für den Vierkant müsste erst wieder alles bestellt werden. Also bauen wir dieses Mal noch altertümlich

und verschieben das moderne Zeug auf den nächsten Flieger. In zwei Jahren dann oder so (@Arne: Wo hattest Du den 31-Rumpf nochmal her

und verschieben das moderne Zeug auf den nächsten Flieger. In zwei Jahren dann oder so (@Arne: Wo hattest Du den 31-Rumpf nochmal her  ?)

?)Um möglichst wenig Raum für Ungenauigkeiten zu bieten, werden die Flächenanschlüsse direkt am Rumpf angepasst und dann erst in die Fläche eingesetzt. Die Verdrehsicherung indes kommt erst später nach dem Einmessen rein. Vorher habe ich den Rumpf auf Geradheit kontrolliert. Die Idee mit den Abstandshaltern auf dem Flächenanschluss habe ich letztens hier im Forum geklaut (OK, den Rest größtenteils auch

).

).

Bis zum Wochenende möchte ich die Flächenanschlüsse soweit fertig haben und dann die Holme in die Flächen bringen. Gerechnet benötige ich pro Holmgurt rund 47 m 24k Rovings. Für alle Fälle habe ich noch eine Rolle Rovings mehr auf Lager.

Soviel für heute. Schönen Abend noch!

Ingo Seibert

Vereinsmitglied

Guten Abend,

immer wieder Sonntags kommt in diesem Fall nicht die Erinnerung, sondern die nächste Aktualisierung aus der Münsterlander Bastelbude .

.

In der letzten Woche habe ich die Flächenanschlüsse angefertigt und die Steckungen einbaufertig bekommen. Aber langsam:

Die Wurzelrippen wurden mit entsprechendem Beplankungsabzug passend zum gewählten Profil angefertigt. Hier sieht man auch, wie der Flächenanschluss später nachgearbeitet werden muss. Im Grunde muss nur in der Profilmitte am Rumpf etwas angespachtelt werden.

Die V-Form habe ich auf 2° pro Seite festgelegt, womit auf der Flächenunterseite aufgrund der sich verringernden Profildicke gute 3,5° pro Seite werden. Mehr wird aufgrund des Rundstahls und der Profilhöhe schwierig.

Die ersten 45 cm (entstanden aus 90 cm langen Hölzern) des Holmes bestehen aus Buche, und wurden aus 4 Stücken zusammengeleimt. Nach dem Zuschneiden/-hobeln auf Kontur und dem Anzeichnen der Ausschnitte wurden diese entsprechend ausgesägt.

Um eine kraft- und gleichermaßen formschlüssige Verbindung zu erhalten, fertige ich hier Drehteile an, die genau in die verwendeten Rohre passen und auf deren anderer Seite ein 8 mm Zapfen in den Holm greift.. Dadurch wird ganz nebenbei das Rohr hinten abgeschlossen und kann sich (entsprechende Montage vorausgesetzt) beim Einharzen auch nicht verschieben.

Dazu muss aber irgendwie ein Loch in die Tiefen des Holmes eingebracht werden. Hierfür verwende ich einen angeschliffenen 4 mm Stahldraht, der in dem mit einem Abfallstück des verwendeten Rohres zentrierten Aluteil und mit einem Stück Messingrohr als Führung läuft und ein wundervoll zentrisches Loch kreiert.

Jetzt muss der Zapfen des Aludrehteils noch eine Senkung finden, in die er eingreifen kann. Diese stelle ich mit einer Art Zapfensenker 4mm/8mm aus Alu her.

Keine Angst, das Alu reicht für die beiden Senkungen völlig aus und ist trotz Buchenholz noch scharf genug für die nächsten 10 . Sieht dann so aus:

. Sieht dann so aus:

Anschließend wurde der Holmstummel einseitig mit 1,5 mm Sperrholz geschlossen, das Aludrehteil eingeschraubt (nur zur Arretierung, die hat nichts zu halten und kommt wieder raus) und schließlich das Rohr aufgeschoben und alles ordentlich eingemumpt. Oben drauf kommt wieder ein 1,5 mm Sperrholz.

Nach dem Aushärten sieht die Sache dann erstmal so aus:

Zwei Buchenholzklötze mit GfK/Messingfüllung . Der Übergang zum Conticell des Holmsteges wird auf 200 mm Länge geschäftet. Wieder Anzeichnen:

. Der Übergang zum Conticell des Holmsteges wird auf 200 mm Länge geschäftet. Wieder Anzeichnen:

Sägt man so etwas mit einer Tischkreissäge aus, hat man das Problem, dass man nie so recht weiß, wann das Sägeblatt unten jetzt schon den Holm durchsägt, während man oben noch 3 cm zu sägen hat. Ja, ich spreche aus Erfahrung . Die Lösung ist ganz einfach: Klebeband auf dem Sägetisch markiert das Sägeblatt, am Holm selbst sorgt ein seitlicher Strich für den korrekten Bremspunkt.

. Die Lösung ist ganz einfach: Klebeband auf dem Sägetisch markiert das Sägeblatt, am Holm selbst sorgt ein seitlicher Strich für den korrekten Bremspunkt.

Gefühlte zwei Kilo Sägemehl später kommt dann der spannende Moment: Ist das Konglomerat auch gerade, und falls nicht, dann wenigstens gleichmäßig?

Jo, passt wohl (der Punkt im Display ist mir abhanden gekommen ...). Dann stecken wir das doch mal an den Rumpf:

Apropos Rumpf! Da habe ich mit ein paar Kohlerovings für etwas mehr Auflagefläche gesorgt:

Die ganze Sache ist erstaunlicherweise sogar gerade

Über die Woche hinweg werde ich etwas Styro aus den Kernen kratzen und hoffe, nächstes Wochenende die kompletten Holme laminieren zu können.

immer wieder Sonntags kommt in diesem Fall nicht die Erinnerung, sondern die nächste Aktualisierung aus der Münsterlander Bastelbude

.

.In der letzten Woche habe ich die Flächenanschlüsse angefertigt und die Steckungen einbaufertig bekommen. Aber langsam:

Die Wurzelrippen wurden mit entsprechendem Beplankungsabzug passend zum gewählten Profil angefertigt. Hier sieht man auch, wie der Flächenanschluss später nachgearbeitet werden muss. Im Grunde muss nur in der Profilmitte am Rumpf etwas angespachtelt werden.

Die V-Form habe ich auf 2° pro Seite festgelegt, womit auf der Flächenunterseite aufgrund der sich verringernden Profildicke gute 3,5° pro Seite werden. Mehr wird aufgrund des Rundstahls und der Profilhöhe schwierig.

Die ersten 45 cm (entstanden aus 90 cm langen Hölzern) des Holmes bestehen aus Buche, und wurden aus 4 Stücken zusammengeleimt. Nach dem Zuschneiden/-hobeln auf Kontur und dem Anzeichnen der Ausschnitte wurden diese entsprechend ausgesägt.

Um eine kraft- und gleichermaßen formschlüssige Verbindung zu erhalten, fertige ich hier Drehteile an, die genau in die verwendeten Rohre passen und auf deren anderer Seite ein 8 mm Zapfen in den Holm greift.. Dadurch wird ganz nebenbei das Rohr hinten abgeschlossen und kann sich (entsprechende Montage vorausgesetzt) beim Einharzen auch nicht verschieben.

Dazu muss aber irgendwie ein Loch in die Tiefen des Holmes eingebracht werden. Hierfür verwende ich einen angeschliffenen 4 mm Stahldraht, der in dem mit einem Abfallstück des verwendeten Rohres zentrierten Aluteil und mit einem Stück Messingrohr als Führung läuft und ein wundervoll zentrisches Loch kreiert.

Jetzt muss der Zapfen des Aludrehteils noch eine Senkung finden, in die er eingreifen kann. Diese stelle ich mit einer Art Zapfensenker 4mm/8mm aus Alu her.

Keine Angst, das Alu reicht für die beiden Senkungen völlig aus und ist trotz Buchenholz noch scharf genug für die nächsten 10

. Sieht dann so aus:

. Sieht dann so aus:

Anschließend wurde der Holmstummel einseitig mit 1,5 mm Sperrholz geschlossen, das Aludrehteil eingeschraubt (nur zur Arretierung, die hat nichts zu halten und kommt wieder raus) und schließlich das Rohr aufgeschoben und alles ordentlich eingemumpt. Oben drauf kommt wieder ein 1,5 mm Sperrholz.

Nach dem Aushärten sieht die Sache dann erstmal so aus:

Zwei Buchenholzklötze mit GfK/Messingfüllung

. Der Übergang zum Conticell des Holmsteges wird auf 200 mm Länge geschäftet. Wieder Anzeichnen:

. Der Übergang zum Conticell des Holmsteges wird auf 200 mm Länge geschäftet. Wieder Anzeichnen:

Sägt man so etwas mit einer Tischkreissäge aus, hat man das Problem, dass man nie so recht weiß, wann das Sägeblatt unten jetzt schon den Holm durchsägt, während man oben noch 3 cm zu sägen hat. Ja, ich spreche aus Erfahrung

. Die Lösung ist ganz einfach: Klebeband auf dem Sägetisch markiert das Sägeblatt, am Holm selbst sorgt ein seitlicher Strich für den korrekten Bremspunkt.

. Die Lösung ist ganz einfach: Klebeband auf dem Sägetisch markiert das Sägeblatt, am Holm selbst sorgt ein seitlicher Strich für den korrekten Bremspunkt.

Gefühlte zwei Kilo Sägemehl später kommt dann der spannende Moment: Ist das Konglomerat auch gerade, und falls nicht, dann wenigstens gleichmäßig?

Jo, passt wohl (der Punkt im Display ist mir abhanden gekommen ...). Dann stecken wir das doch mal an den Rumpf:

Apropos Rumpf! Da habe ich mit ein paar Kohlerovings für etwas mehr Auflagefläche gesorgt:

Die ganze Sache ist erstaunlicherweise sogar gerade

Über die Woche hinweg werde ich etwas Styro aus den Kernen kratzen und hoffe, nächstes Wochenende die kompletten Holme laminieren zu können.

Ingo Seibert

Vereinsmitglied

Guten Abend zusammen,

weiter geht es im Monolog. Die vergangene Woche über hatte ich viel mit dem physischen Zustand meines Körpers zu tun, daher bin ich nicht viel weiter gekommen.

Die Position der Holme samt Steckungen wurde nach dem Ausrichten der Steckungen angezeichnet. Ein Cuttermesser mit neuer und vorne verrundeter Klinge wurde entlang einer Stahlleiste zum Ausschneiden verwendet und das Styropor mit einem Holzkeil (Rest von den Holmstummeln) entfernt.

Jetzt begann die Fleißarbeit - das Ausmessen und Zuschleifen des Conticell-Holmstegs. Zeichnen, Messen, Schleifen - man kennt das ja.

Da meine Conticell-Reststücke (wieder mal danke, Uli! Hab immer noch was übrig davon für kommende Projekte . Und: ja, ich bin eine treulose Tomate

. Und: ja, ich bin eine treulose Tomate  ) ca. 1,20 lang sind, wurden die Teile geschäftet.

) ca. 1,20 lang sind, wurden die Teile geschäftet.

Zwischendurch wurden alle Änderungen und Merkwürdigkeiten auf dem Bauplan festgehalten:

Dann ging die große Panscherei los! Holmstege vorbereiten und Kohle-Söckchen überziehen.

Die Wurzel wurde mit Aramid-Rovings umwickelt, um ein Aufspleißen zu verhindern:

Naja, nicht, dass ich da Gefahr sehen würde, aber fürs Gefühl . Die Holmstege wurden direkt zu Anfang satt getränkt und vor dem Einsetzen nochmal mit frischem Harz angefeuchtet und selbiges einmassiert. Dann trat meine für die Club Libelle gebaute Roving-Tränkungsmaschine in Aktion.

. Die Holmstege wurden direkt zu Anfang satt getränkt und vor dem Einsetzen nochmal mit frischem Harz angefeuchtet und selbiges einmassiert. Dann trat meine für die Club Libelle gebaute Roving-Tränkungsmaschine in Aktion.

Untergurt drin:

Holmsteg und Obergurt drin. Die Stecknadeln markieren, welche Rovings schon eingelegt wurden:

Was die Zahlen zu bedeuten haben und warum ich von 180 gerechneten Metern Rovings 270 m gebraucht habe, erzähle ich vielleicht, aber auch nur ganz vielleicht, später einmal .

.

Abreißgewebe, Rollglas, Gewichte drauf, abwarten. Apropos Abreißgewebe - das liegt da drauf, damit ich die Harz-vermatschten Gewichte nochmal auseinander bekomme. Nein, in diesem Fall war es ausnahmsweise KEIN Erfahrungswert .

.

Nach dem Aushärten dann flugs die Beplankung bis zur Wurzelrippe abgeschnitten, und die Flächen konnten das erste Mal an den Rumpf gesteckt werden:

Sieht doch gar nicht schlecht aus, oder? Nase- und Endleiste passen, nur, wie weiter oben geschrieben, im Bereich der größten Profildicke bis zum Knick muss aufgespachtelt werden.

Ganz ohne Pleiten, Pech&Pannen ging es natürlich nicht ab. An der linken Fläche ist mir beim Einsetzen des Holmsteges das angesetzte Stück der Wurzelrippe abgebrochen und konnte nur nach Auge angesetzt werden. Daher musste ich hier nacharbeiten:

So sieht es im Moment aus:

Nächster Schritt ist das Ausschneiden der Klappenstege. Dann kann der Deckel drauf

weiter geht es im Monolog. Die vergangene Woche über hatte ich viel mit dem physischen Zustand meines Körpers zu tun, daher bin ich nicht viel weiter gekommen.

Die Position der Holme samt Steckungen wurde nach dem Ausrichten der Steckungen angezeichnet. Ein Cuttermesser mit neuer und vorne verrundeter Klinge wurde entlang einer Stahlleiste zum Ausschneiden verwendet und das Styropor mit einem Holzkeil (Rest von den Holmstummeln) entfernt.

Jetzt begann die Fleißarbeit - das Ausmessen und Zuschleifen des Conticell-Holmstegs. Zeichnen, Messen, Schleifen - man kennt das ja.

Da meine Conticell-Reststücke (wieder mal danke, Uli! Hab immer noch was übrig davon für kommende Projekte

. Und: ja, ich bin eine treulose Tomate

. Und: ja, ich bin eine treulose Tomate  ) ca. 1,20 lang sind, wurden die Teile geschäftet.

) ca. 1,20 lang sind, wurden die Teile geschäftet.

Zwischendurch wurden alle Änderungen und Merkwürdigkeiten auf dem Bauplan festgehalten:

Dann ging die große Panscherei los! Holmstege vorbereiten und Kohle-Söckchen überziehen.

Die Wurzel wurde mit Aramid-Rovings umwickelt, um ein Aufspleißen zu verhindern:

Naja, nicht, dass ich da Gefahr sehen würde, aber fürs Gefühl

. Die Holmstege wurden direkt zu Anfang satt getränkt und vor dem Einsetzen nochmal mit frischem Harz angefeuchtet und selbiges einmassiert. Dann trat meine für die Club Libelle gebaute Roving-Tränkungsmaschine in Aktion.

. Die Holmstege wurden direkt zu Anfang satt getränkt und vor dem Einsetzen nochmal mit frischem Harz angefeuchtet und selbiges einmassiert. Dann trat meine für die Club Libelle gebaute Roving-Tränkungsmaschine in Aktion.

Untergurt drin:

Holmsteg und Obergurt drin. Die Stecknadeln markieren, welche Rovings schon eingelegt wurden:

Was die Zahlen zu bedeuten haben und warum ich von 180 gerechneten Metern Rovings 270 m gebraucht habe, erzähle ich vielleicht, aber auch nur ganz vielleicht, später einmal

.

.Abreißgewebe, Rollglas, Gewichte drauf, abwarten. Apropos Abreißgewebe - das liegt da drauf, damit ich die Harz-vermatschten Gewichte nochmal auseinander bekomme. Nein, in diesem Fall war es ausnahmsweise KEIN Erfahrungswert

.

.

Nach dem Aushärten dann flugs die Beplankung bis zur Wurzelrippe abgeschnitten, und die Flächen konnten das erste Mal an den Rumpf gesteckt werden:

Sieht doch gar nicht schlecht aus, oder? Nase- und Endleiste passen, nur, wie weiter oben geschrieben, im Bereich der größten Profildicke bis zum Knick muss aufgespachtelt werden.

Ganz ohne Pleiten, Pech&Pannen ging es natürlich nicht ab. An der linken Fläche ist mir beim Einsetzen des Holmsteges das angesetzte Stück der Wurzelrippe abgebrochen und konnte nur nach Auge angesetzt werden. Daher musste ich hier nacharbeiten:

So sieht es im Moment aus:

Nächster Schritt ist das Ausschneiden der Klappenstege. Dann kann der Deckel drauf

Edouard Dabert

User

Danke für die gute Dokumentation. Sehr lehrreich! Wie gings weiter?

Ingo Seibert

Vereinsmitglied

Hallo Edouard,

bisher gar nicht bzw. nicht nennenswert. Habe gerade ein paar andere Projekte in der Mache (auch eine DG-303, nur minimal größer) und kann mich beruflich auch nicht über Langeweile beklagen. Sobald es weiter geht, melde ich mich wieder. An dieser Stelle sei auch versprochen, dass es nicht wieder 10 resp. 14 Jahre dauern wird .

.

bisher gar nicht bzw. nicht nennenswert. Habe gerade ein paar andere Projekte in der Mache (auch eine DG-303, nur minimal größer) und kann mich beruflich auch nicht über Langeweile beklagen. Sobald es weiter geht, melde ich mich wieder. An dieser Stelle sei auch versprochen, dass es nicht wieder 10 resp. 14 Jahre dauern wird

.

.Ingo Seibert

Vereinsmitglied

Tagchen,

meine übrigen Projekte sind so langsam abgearbeitet, und ebenso langsam kann ich jetzt mal wieder den einen oder anderen Gedanken an die Fertigstellung der 303 verschwenden.

Bevor es wieder in medias res geht, möchte ich gerne eine Sache zur Diskussion stellen, auf die ich keine Antwort finde. Mein direktes Umfeld hat schon die Nase voll vom andauernden Hin und Her, daher gehe ich jetzt mal Anderen damit auf den Sack .

.

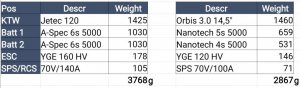

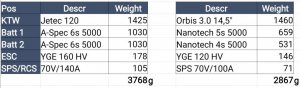

Es geht um die Antriebsfrage. Vorneweg: FES scheidet aus! Das sieht bei einer DG k***e aus. Bleiben also Klapptriebwerk oder Klappimpeller, und hier Orbis 14,5" oder Jetec 120. Wie es so meine Art ist, habe ich erstmal Daten gesammelt. Hierbei habe ich mich in Sachen Akkus, Regler etc. strikt an die Herstellervorgabe gehalten.

Preislich tun sich die beiden Systeme nicht wirklich was, indes war ich vom deutlichen Mehrgewicht des Jetec von fast einem Kilo doch ein wenig überrascht . Hinzu kommt noch, dass die Laufzeit beim Jetec unter Vollast (Angabe Hersteller 140A) und bei 70% Entladungsgrenze rund 1,5 min beträgt. Mir ist auch klar, dass man nicht dauernd mit Knallgas rumbrakt, aber das Orbis kommt hier bei gemessenen 50-55A auf rund 5 min und somit gute 5 Steigflüge auf ebenso gute 300 m. Mehr gibbet nicht, den Rest arbeite ich mich dann selbst nach oben.

. Hinzu kommt noch, dass die Laufzeit beim Jetec unter Vollast (Angabe Hersteller 140A) und bei 70% Entladungsgrenze rund 1,5 min beträgt. Mir ist auch klar, dass man nicht dauernd mit Knallgas rumbrakt, aber das Orbis kommt hier bei gemessenen 50-55A auf rund 5 min und somit gute 5 Steigflüge auf ebenso gute 300 m. Mehr gibbet nicht, den Rest arbeite ich mich dann selbst nach oben.

Einbau, Öffnung etc ist nebensächlich - das ist bei beiden kein Problem. Ich nagle auch selten mit ausgefahrener Schubprothese rum - finde ich bei Seglern unsportlich. Mir geht es also um das Hochkommen und vielleicht mal einen Überflug nach dem Start. Ansonsten hoch und dann weg mit dem Ding da auf dem Rücken.

Der Bomber wird sowieso schon kein Leichtgewicht, daher finde ich das knappe Kilo mehr schon beträchtlich. 12s oder 14s werden zudem im Cockpit der DG sportlich, da unter die Cockpitwanne meiner "alten" 303 die 8s für das FanAir schon kaum drunter passten. Einziger wirklicher Vorteil des Föns wäre die extrem kurze Ausfahrzeit (das Orbis benötigt hier ca. 6s) und der Umstand, dass es eben mal was für mich neues wäre.

Wie seht ihr das? Bitte keine dogmatischen Ansätze oder sowas wie "weil's geiler ist" - das hab ich mir schon zur Genüge angehört, und zwar für beide Lager .

.

Wünsche einen schönen Sonntag!

meine übrigen Projekte sind so langsam abgearbeitet, und ebenso langsam kann ich jetzt mal wieder den einen oder anderen Gedanken an die Fertigstellung der 303 verschwenden.

Bevor es wieder in medias res geht, möchte ich gerne eine Sache zur Diskussion stellen, auf die ich keine Antwort finde. Mein direktes Umfeld hat schon die Nase voll vom andauernden Hin und Her, daher gehe ich jetzt mal Anderen damit auf den Sack

.

.Es geht um die Antriebsfrage. Vorneweg: FES scheidet aus! Das sieht bei einer DG k***e aus. Bleiben also Klapptriebwerk oder Klappimpeller, und hier Orbis 14,5" oder Jetec 120. Wie es so meine Art ist, habe ich erstmal Daten gesammelt. Hierbei habe ich mich in Sachen Akkus, Regler etc. strikt an die Herstellervorgabe gehalten.

Preislich tun sich die beiden Systeme nicht wirklich was, indes war ich vom deutlichen Mehrgewicht des Jetec von fast einem Kilo doch ein wenig überrascht

. Hinzu kommt noch, dass die Laufzeit beim Jetec unter Vollast (Angabe Hersteller 140A) und bei 70% Entladungsgrenze rund 1,5 min beträgt. Mir ist auch klar, dass man nicht dauernd mit Knallgas rumbrakt, aber das Orbis kommt hier bei gemessenen 50-55A auf rund 5 min und somit gute 5 Steigflüge auf ebenso gute 300 m. Mehr gibbet nicht, den Rest arbeite ich mich dann selbst nach oben.

. Hinzu kommt noch, dass die Laufzeit beim Jetec unter Vollast (Angabe Hersteller 140A) und bei 70% Entladungsgrenze rund 1,5 min beträgt. Mir ist auch klar, dass man nicht dauernd mit Knallgas rumbrakt, aber das Orbis kommt hier bei gemessenen 50-55A auf rund 5 min und somit gute 5 Steigflüge auf ebenso gute 300 m. Mehr gibbet nicht, den Rest arbeite ich mich dann selbst nach oben.Einbau, Öffnung etc ist nebensächlich - das ist bei beiden kein Problem. Ich nagle auch selten mit ausgefahrener Schubprothese rum - finde ich bei Seglern unsportlich. Mir geht es also um das Hochkommen und vielleicht mal einen Überflug nach dem Start. Ansonsten hoch und dann weg mit dem Ding da auf dem Rücken.

Der Bomber wird sowieso schon kein Leichtgewicht, daher finde ich das knappe Kilo mehr schon beträchtlich. 12s oder 14s werden zudem im Cockpit der DG sportlich, da unter die Cockpitwanne meiner "alten" 303 die 8s für das FanAir schon kaum drunter passten. Einziger wirklicher Vorteil des Föns wäre die extrem kurze Ausfahrzeit (das Orbis benötigt hier ca. 6s) und der Umstand, dass es eben mal was für mich neues wäre.

Wie seht ihr das? Bitte keine dogmatischen Ansätze oder sowas wie "weil's geiler ist" - das hab ich mir schon zur Genüge angehört, und zwar für beide Lager

.

. Wünsche einen schönen Sonntag!

Mehrgewicht des Jetec von fast einem Kilo doch ein wenig überrascht. Hinzu kommt noch, dass die Laufzeit beim Jetec unter Vollast (Angabe Hersteller 140A) und bei 70% Entladungsgrenze rund 1,5 min beträgt...Preislich tun sich die beiden Systeme nicht wirklich was

Hallo Ingo,

du hast dich etwas geguckt.

Das Verpackungsgewicht der A-Spec ist 1030g. Der Akku selbst wiegt 786g, steht unter techn. Daten

Also ist damit das Gesamtgewicht bei 3280 für das Jetec.

Neu gibt es auch noch leichtere Akkus mit 5200mah. Ein Pack wiegt 715g.

Das wäre somit ein Gesamtgewicht von 3138g.

http://www.modellbauparadies.de/epages/Edi_sModellbauparadies.sf/de_DE/?ObjectID=25951479

Das Orbis wiegt 2867g.

Also wiegt das Jetec unter 300g mehr als ein Orbis.

Die Laufzeit beim E-120 ist zwischen 2 u. 2 Min30. Niemand fliegt damit permanent Vollast.

Es nimmt bei Vollast ca. 130 Ampere im Flug. Das Steigen erfolgt schneller als bei herkömmlichen Systemen (siehe Videos bei uns) wenn die Gesamtauslegung passt.

Der Preisvergleich ist:

MIG:

E-120: 1450.-

Akkus 2x6S Brainenergy: 199,98

Regler MIG Drive 155/12 (neues Eigenprodukt mit eingeb. Lüfter) 240.-

http://www.migflight.de/produkte/

Gesamt: 1889,98

E-120: 1450.-

Akkus 2x6S Brainenergy: 199,98

Regler MIG Drive 155/12 (neues Eigenprodukt mit eingeb. Lüfter) 240.-

http://www.migflight.de/produkte/

Gesamt: 1889,98

Orbis:

Klapptriebwerk: 1995.-

Akkus 4u.5S Nanotec: 104,39

Regler YGE 160HV: 369.-

Gesamt: 2468,39

Klapptriebwerk: 1995.-

Akkus 4u.5S Nanotec: 104,39

Regler YGE 160HV: 369.-

Gesamt: 2468,39

Das SPS habe ich hier nicht berücksichtigt, Unterschied liegt bei ca. 20 Euro.

Differenz also ca. 580 Euro.

-Ich kann bei herkömmlichen Klapptriebwerken nirgends den Standschub finden.

Und der ist für die Startstrecke, Steigrate, und die erreichbare Höhe in Verbindung mit der Laufzeit schon entscheidend.

Durch einen viel kürzeren Hebelarm bei Klapp-Impellern hat man auch nicht die sonst oft auftretenden Schwierigkeiten beim Start (Kippeln).

Genügend Leistung vorausgesetzt.

Die Akkus bringt ein guter Modellbauer (und der bist du doch) unter die Sitzwanne bei 1:3 Modellen (Siehe viele Fotos).

Lieben Gruß, Til

Ingo Seibert

Vereinsmitglied

Hi Til,

ach, Mist, das mit dem doofen Verpackungsgewicht passiert mir immer wieder . Hatte mich schon gewundert, aber wenn Du sie schon empfiehlst ... Die Preise habe ich mit Absicht nicht aufgeführt. Hier gibt es Variablen wie z.B. den YGE - hier reicht problemlos der 120er, wie Freund Christian und ich ihn in der ASG-29 haben. Leichter, günstiger.

. Hatte mich schon gewundert, aber wenn Du sie schon empfiehlst ... Die Preise habe ich mit Absicht nicht aufgeführt. Hier gibt es Variablen wie z.B. den YGE - hier reicht problemlos der 120er, wie Freund Christian und ich ihn in der ASG-29 haben. Leichter, günstiger.

Hört sich vielleicht doof an, aber letztendlich entscheide ich mich für ein Konzept aufgrund technischer Aspekte, da ist der Preis zweitrangig. Dann spare ich lieber länger.

Wo Du schon mal (mit Argusaugen ) hier bist: sag mir mal was zum Thema Laufzeit, das hatten wir noch nicht besprochen. Mit dem Orbis steigt ein solches Modell mit 5-6 m/s, das weiß ich aus Erfahrung.

) hier bist: sag mir mal was zum Thema Laufzeit, das hatten wir noch nicht besprochen. Mit dem Orbis steigt ein solches Modell mit 5-6 m/s, das weiß ich aus Erfahrung.

Bzgl. Platz: weiter hinten kann ich die Akkuklötze vermutlich unterbringen, aber dann laufe ich evtl. Gefahr, doch noch Trimmblei zu brauchen. In der alten 303 lagen die weitestmöglich in der Spitze und ich kam ohne Blei aus. Ohne Cockpit gibbet nicht, mein Mischaähl scharrt schon mit den Hufen .

.

ach, Mist, das mit dem doofen Verpackungsgewicht passiert mir immer wieder

. Hatte mich schon gewundert, aber wenn Du sie schon empfiehlst ... Die Preise habe ich mit Absicht nicht aufgeführt. Hier gibt es Variablen wie z.B. den YGE - hier reicht problemlos der 120er, wie Freund Christian und ich ihn in der ASG-29 haben. Leichter, günstiger.

. Hatte mich schon gewundert, aber wenn Du sie schon empfiehlst ... Die Preise habe ich mit Absicht nicht aufgeführt. Hier gibt es Variablen wie z.B. den YGE - hier reicht problemlos der 120er, wie Freund Christian und ich ihn in der ASG-29 haben. Leichter, günstiger. Hört sich vielleicht doof an, aber letztendlich entscheide ich mich für ein Konzept aufgrund technischer Aspekte, da ist der Preis zweitrangig. Dann spare ich lieber länger.

Wo Du schon mal (mit Argusaugen

) hier bist: sag mir mal was zum Thema Laufzeit, das hatten wir noch nicht besprochen. Mit dem Orbis steigt ein solches Modell mit 5-6 m/s, das weiß ich aus Erfahrung.

) hier bist: sag mir mal was zum Thema Laufzeit, das hatten wir noch nicht besprochen. Mit dem Orbis steigt ein solches Modell mit 5-6 m/s, das weiß ich aus Erfahrung.Bzgl. Platz: weiter hinten kann ich die Akkuklötze vermutlich unterbringen, aber dann laufe ich evtl. Gefahr, doch noch Trimmblei zu brauchen. In der alten 303 lagen die weitestmöglich in der Spitze und ich kam ohne Blei aus. Ohne Cockpit gibbet nicht, mein Mischaähl scharrt schon mit den Hufen

.

.

Also,

ich gehe jetzt ganz genau auf deine Technik-Fragen ein:

-Bisher hat kein einziger Kunde Trimmblei benötigt.

-Laufzeit habe ich schon dargelegt. 2 bis 2 einhalb Minuten.

-Steigleistung ist 8- manchmal sogar 10m/sek. je nach Modellgewicht. Bei kleineren Modellen sogar noch mehr.

-Der Preis spielt vielleicht für Mitleser eine Rolle.

Zusatz:

wir verwenden eine eigene Stromversorgungstechnik die besonders leicht ist. Ist auf unserer Website unter ´Einbau´ zu finden.

ich gehe jetzt ganz genau auf deine Technik-Fragen ein:

-Bisher hat kein einziger Kunde Trimmblei benötigt.

-Laufzeit habe ich schon dargelegt. 2 bis 2 einhalb Minuten.

-Steigleistung ist 8- manchmal sogar 10m/sek. je nach Modellgewicht. Bei kleineren Modellen sogar noch mehr.

-Der Preis spielt vielleicht für Mitleser eine Rolle.

Zusatz:

wir verwenden eine eigene Stromversorgungstechnik die besonders leicht ist. Ist auf unserer Website unter ´Einbau´ zu finden.

Guten Morgen Ingo,

meine Meinung kennst du ja bereits!

Orbis! Es ist immer noch ein Semiscale Segler! Das Original besitzt solch ein Antrieb auch nicht!

Für mich persönlich kommt ein Impeller nur in Frage wenn man diesen als Abstiegshilfe auch nutzt! Siehe unsere Swifte!

Die Aussage dass niemand den Impeller unter Volllast nutzt kann ich jetzt nicht ganz nachvollziehen, wie soll man sonst auf die Ausgangshöhe kommen?

Geschweige das unser lieber Ingo gerade nicht dafür bekannt ist mit solch einen Segler, der ein wenig zu viel Festigkeit in den Flächen aufweist, als HLG/ F5J oder sonst irgendwelche Thermikschleicher herum zu fliegen. Er liebt es eher im Rücken aus 250m Höhe über den Platz geballert zu kommen, also wird der Impeller eher als Abstiegshilfe genutzt, auch wenn er es immer noch nicht wahr haben möchte. Damit fallen für mich die 2-2,5min Laufzeit des Triebwerkes vollkommen aus!

Auf der Segelflugmesser 2015 konnte ich mit einigen Leuten sprechen die Klappimpeller verbaut hatten, alle waren begeistert was das Triebwerk ansich anging, aber als Antriebskonzept (auf eine gute Ausgangshöhe mit dem geringsten Aufwand (Strom) zu kommen) fielen die Konzepte leider weit hinter den Klapptriebwerken.

Mein Fazit für die Impeller:

Top wenn man diese als Abstiegshilfe und dynamische fliegen nimmt.

Als reine Auftsiegshilfe für Segler ist der Aufwand (Strom) einfach zu hoch!

Aber wie überall, frag zehn Leute und bekommst min 12 verschiedene Antworten.

Gruß Sven

meine Meinung kennst du ja bereits!

Orbis! Es ist immer noch ein Semiscale Segler! Das Original besitzt solch ein Antrieb auch nicht!

Für mich persönlich kommt ein Impeller nur in Frage wenn man diesen als Abstiegshilfe auch nutzt! Siehe unsere Swifte!

Die Aussage dass niemand den Impeller unter Volllast nutzt kann ich jetzt nicht ganz nachvollziehen, wie soll man sonst auf die Ausgangshöhe kommen?

Geschweige das unser lieber Ingo gerade nicht dafür bekannt ist mit solch einen Segler, der ein wenig zu viel Festigkeit in den Flächen aufweist, als HLG/ F5J oder sonst irgendwelche Thermikschleicher herum zu fliegen. Er liebt es eher im Rücken aus 250m Höhe über den Platz geballert zu kommen, also wird der Impeller eher als Abstiegshilfe genutzt, auch wenn er es immer noch nicht wahr haben möchte. Damit fallen für mich die 2-2,5min Laufzeit des Triebwerkes vollkommen aus!

Auf der Segelflugmesser 2015 konnte ich mit einigen Leuten sprechen die Klappimpeller verbaut hatten, alle waren begeistert was das Triebwerk ansich anging, aber als Antriebskonzept (auf eine gute Ausgangshöhe mit dem geringsten Aufwand (Strom) zu kommen) fielen die Konzepte leider weit hinter den Klapptriebwerken.

Mein Fazit für die Impeller:

Top wenn man diese als Abstiegshilfe und dynamische fliegen nimmt.

Als reine Auftsiegshilfe für Segler ist der Aufwand (Strom) einfach zu hoch!

Aber wie überall, frag zehn Leute und bekommst min 12 verschiedene Antworten.

Gruß Sven