Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Baubericht: Orlik (Spannweite 7,20 m, M 1:2)

- Ersteller Spieker

- Erstellt am

Hallo Jürgen

Wunderschönes Projekt!

Das Alu-Doppel-T lässt sich evtl. In einem Rohr tempern. HT-Kunststoffrohre (graue Abflussrohre) sind bis knapp unter 100 Grad temperaturfest. Besser wäre eines dieser Blechrohre für Belüftungs- oder Klimaanlagen. Du brauchst ja nur einen Meter.

Die notwendige Temperatur kann man mit einen Fön erreichen. Kommt drauf an wieviel Grad man wie lange benötigt.

Wunderschönes Projekt!

Das Alu-Doppel-T lässt sich evtl. In einem Rohr tempern. HT-Kunststoffrohre (graue Abflussrohre) sind bis knapp unter 100 Grad temperaturfest. Besser wäre eines dieser Blechrohre für Belüftungs- oder Klimaanlagen. Du brauchst ja nur einen Meter.

Die notwendige Temperatur kann man mit einen Fön erreichen. Kommt drauf an wieviel Grad man wie lange benötigt.

moflieger

User

Hallo,

war eben noch im Baumarkt und habe eine "Temperkammer" gekauft, grau, rund, 50mm Rohr mit passendem Anschluss für einen Fön.

Morgen kommen die Doppel "T 's" in die Kammer. Eine Nachfrage beim Autolackierer "ja,ok doch die nächste Zeit nicht" war mir zu ungewiss.

Gruß

Jürgen

war eben noch im Baumarkt und habe eine "Temperkammer" gekauft, grau, rund, 50mm Rohr mit passendem Anschluss für einen Fön.

Morgen kommen die Doppel "T 's" in die Kammer. Eine Nachfrage beim Autolackierer "ja,ok doch die nächste Zeit nicht" war mir zu ungewiss.

Gruß

Jürgen

moflieger

User

Hallo,

heute sind nun die Profile in die "Temperkammer" gekommen. Ein PVC-Rohr 50mm mit einem kräftigen Fön dran, die beiden Profile passten genau dort rein. Das ganze lief dann gut 2 Stunden mittlere Heizstufe, Lüfter voll bei gut 60 Grad. Nach dem Abkühlen der Teile wurde der erste Holmträger ausgebaut, links und rechts innerhalb der T 's habe ich mit 5mm vorhandenem Buchensperrholz ausgefuttert, oben und unten auf dem Profil kam eine Leiste 15x5mm und das Ganze ist dann an den Seiten insgesamt mit 4mm Birkensperrholz verschlossen worden.

Ein solches T-Profil mit 36mm Höhe und 740mm Länge wiegt genau 500 Gramm. Gestern im Baumarkt gesehene Flachstähle wogen weitaus mehr.

In der Längstrichtung vorn und hinten ist das 5mm Dural mit 5mm Buchensperrholz in der Mitte des Holnmträgers verlängert worden. Mit vorn ist Richtung Tragfläche bis unmittelbar hinter Spant 5 und mit hinten ist der Zapfen im Rumpf gemeint. In der Steckung im Rumpf werden die beiden Zapfen so ausgeführt, dass sie nebeneinander in der Mitte mit halbseitiger Passung geführt werden und mit einem zentralen Bolzen oder Dübel gegen Herausrutschen fixiert werden.

Das dann später....

Gruß

Jürgen

heute sind nun die Profile in die "Temperkammer" gekommen. Ein PVC-Rohr 50mm mit einem kräftigen Fön dran, die beiden Profile passten genau dort rein. Das ganze lief dann gut 2 Stunden mittlere Heizstufe, Lüfter voll bei gut 60 Grad. Nach dem Abkühlen der Teile wurde der erste Holmträger ausgebaut, links und rechts innerhalb der T 's habe ich mit 5mm vorhandenem Buchensperrholz ausgefuttert, oben und unten auf dem Profil kam eine Leiste 15x5mm und das Ganze ist dann an den Seiten insgesamt mit 4mm Birkensperrholz verschlossen worden.

Ein solches T-Profil mit 36mm Höhe und 740mm Länge wiegt genau 500 Gramm. Gestern im Baumarkt gesehene Flachstähle wogen weitaus mehr.

In der Längstrichtung vorn und hinten ist das 5mm Dural mit 5mm Buchensperrholz in der Mitte des Holnmträgers verlängert worden. Mit vorn ist Richtung Tragfläche bis unmittelbar hinter Spant 5 und mit hinten ist der Zapfen im Rumpf gemeint. In der Steckung im Rumpf werden die beiden Zapfen so ausgeführt, dass sie nebeneinander in der Mitte mit halbseitiger Passung geführt werden und mit einem zentralen Bolzen oder Dübel gegen Herausrutschen fixiert werden.

Das dann später....

Gruß

Jürgen

Anhänge

moflieger

User

hallo,

nachdem nun in den letzten 24 Stunden das mit Holz ausgebaute Aluprofil (wie beschrieben) völlig ausgehärtet ist,

ist es nun verputzt und aus korrekte Maß gebracht. Zusehen sind die Holzschichten und Ableimungen.

Dieser Zapfen ist der tragende Teil des zu komplettierenden Flächenholmes bei der Orlik - Fläche bis fast zu Knick. Für die zweite Seite sind die Teile bereits eingespannt und können gleichfalls aushärten.

Wie es weiter geht dann später....

Gruß

Jürgen

nachdem nun in den letzten 24 Stunden das mit Holz ausgebaute Aluprofil (wie beschrieben) völlig ausgehärtet ist,

ist es nun verputzt und aus korrekte Maß gebracht. Zusehen sind die Holzschichten und Ableimungen.

Dieser Zapfen ist der tragende Teil des zu komplettierenden Flächenholmes bei der Orlik - Fläche bis fast zu Knick. Für die zweite Seite sind die Teile bereits eingespannt und können gleichfalls aushärten.

Wie es weiter geht dann später....

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

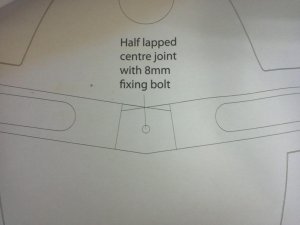

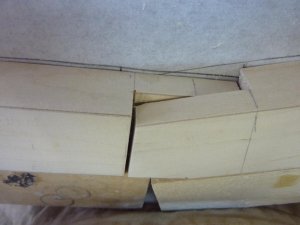

für beide Tragflächen sind jetzt die beiden "Zapfen" Steckung-Tragfläche fertig, so dass gemäß Plan der Bereich der "Holmverriegelung", die halbseitige Überlappung mit zentraler Sicherung, ausgeschnitten werden konnte. Damit es später nicht so eng in der Rumpfsteckung wird, habe ich etwa 1,5mm Toleranz vorgesehen. Die beiden sich hälftig überlappenden Teile haben nur Zugwirkung aufzunehmen.

Zwei Leisten entsprechend Plan auf der Werkbank mit Zwingen befestigt gaben den Winkel der Flächen zum Rumpf und der Rumpfsteckung vor.

Nun könnten die ersten 5 Rippen aufgefädelt und verkastet werden.

Davon dann später...

Gruß

Jürgen

für beide Tragflächen sind jetzt die beiden "Zapfen" Steckung-Tragfläche fertig, so dass gemäß Plan der Bereich der "Holmverriegelung", die halbseitige Überlappung mit zentraler Sicherung, ausgeschnitten werden konnte. Damit es später nicht so eng in der Rumpfsteckung wird, habe ich etwa 1,5mm Toleranz vorgesehen. Die beiden sich hälftig überlappenden Teile haben nur Zugwirkung aufzunehmen.

Zwei Leisten entsprechend Plan auf der Werkbank mit Zwingen befestigt gaben den Winkel der Flächen zum Rumpf und der Rumpfsteckung vor.

Nun könnten die ersten 5 Rippen aufgefädelt und verkastet werden.

Davon dann später...

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

ich habe vorhin nun die Holmzapfen (wie soll ich die sonst bezeichnen) nun mal mit dem Rumpf "verheiratet" um zu prüfen, wie das mit der Holmverriegelung klappen wird. Die Vorarbeiten der Anpassung der hälftigen Überlappung sind ok, so dass nur noch die Bohrung für die eigentliche Verriegelung gemacht werden muss.

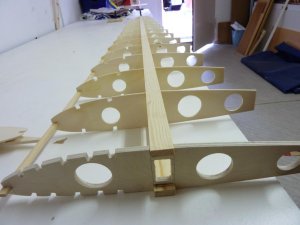

Dabei habe ich gleich den exakten Sitz beider Seiten gemessen, so dass die Rippe 1 der Fläche und die weiteren Rippen bis Nr. 5 ordentlich ausgerichtet befestigt werden können. Heute war lediglich wegen der Motivation Probesitzen der ersten 5 Rippen.

Unschwer ist zu erkennen, dass zwischen den gesteckten Zapfen noch und den Hauptholmleisten oben und unten(25x10mm) noch eine Ausfutterung etwa 25x5mm geleimt wird. Dann erst erfolgt zwischen den Rippen die Verkastung.

Vorn werden die Rippen an einer Leiste 10x5mm ausgerichtet. Hinten wird geschlitzt und mit 1mm Sperrholz ausgerichtet. Hier dran wird dann die Endleiste gerade ausgerichtet oben und unten gegen geleimt.

Das dann später...

Gruß

Jürgen

ich habe vorhin nun die Holmzapfen (wie soll ich die sonst bezeichnen) nun mal mit dem Rumpf "verheiratet" um zu prüfen, wie das mit der Holmverriegelung klappen wird. Die Vorarbeiten der Anpassung der hälftigen Überlappung sind ok, so dass nur noch die Bohrung für die eigentliche Verriegelung gemacht werden muss.

Dabei habe ich gleich den exakten Sitz beider Seiten gemessen, so dass die Rippe 1 der Fläche und die weiteren Rippen bis Nr. 5 ordentlich ausgerichtet befestigt werden können. Heute war lediglich wegen der Motivation Probesitzen der ersten 5 Rippen.

Unschwer ist zu erkennen, dass zwischen den gesteckten Zapfen noch und den Hauptholmleisten oben und unten(25x10mm) noch eine Ausfutterung etwa 25x5mm geleimt wird. Dann erst erfolgt zwischen den Rippen die Verkastung.

Vorn werden die Rippen an einer Leiste 10x5mm ausgerichtet. Hinten wird geschlitzt und mit 1mm Sperrholz ausgerichtet. Hier dran wird dann die Endleiste gerade ausgerichtet oben und unten gegen geleimt.

Das dann später...

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

heute noch ohne ein Bild... die Innenfläche rechts bis zum Knick ist in Arbeit. Vorher habe ich mir Infos beschafft, die über die Bremsklappen und deren Wirksamkeit etwas aussagen. Die Bremsklappen sind original in der Unterkante des Innenflügels, unmittelbar hinter der Nase eingebaut. So sagt es auch der Plan aus. Es ist ein ziemlich aufwendiges Teil an Aufhängungen der Achse und Ansteuerungshebel. Doch die Aussagen über die Wirksamkeit geht so Richtung "sehr bescheiden" und das fast durchgängig. Neben dem Aufwand an Mechanik für die relativ lange Klappe bringt sie auch Gewicht mit.

Da ich von der Wirksamkeit der relativ kurzen Klappen in der Oberseite der Flächen bei der ASK 14 überzeugt bin, die Leute von "Oldglider", bei deren Orlik die Bremsklappen auch für die Oberseite der Innenflügel vorgesehen sind, auch so bauen, habe ich kurz entschlossen die Spanten 6 bis 8 modifiziert, so dass dort nun oben die Klappen eingebaut werden.

Morgen wenn alle Zwingen und Klammern nach dem Austrocknen weg sind mache ich einige Bilder vom Bautenstand.

Gruß

Jürgen

heute noch ohne ein Bild... die Innenfläche rechts bis zum Knick ist in Arbeit. Vorher habe ich mir Infos beschafft, die über die Bremsklappen und deren Wirksamkeit etwas aussagen. Die Bremsklappen sind original in der Unterkante des Innenflügels, unmittelbar hinter der Nase eingebaut. So sagt es auch der Plan aus. Es ist ein ziemlich aufwendiges Teil an Aufhängungen der Achse und Ansteuerungshebel. Doch die Aussagen über die Wirksamkeit geht so Richtung "sehr bescheiden" und das fast durchgängig. Neben dem Aufwand an Mechanik für die relativ lange Klappe bringt sie auch Gewicht mit.

Da ich von der Wirksamkeit der relativ kurzen Klappen in der Oberseite der Flächen bei der ASK 14 überzeugt bin, die Leute von "Oldglider", bei deren Orlik die Bremsklappen auch für die Oberseite der Innenflügel vorgesehen sind, auch so bauen, habe ich kurz entschlossen die Spanten 6 bis 8 modifiziert, so dass dort nun oben die Klappen eingebaut werden.

Morgen wenn alle Zwingen und Klammern nach dem Austrocknen weg sind mache ich einige Bilder vom Bautenstand.

Gruß

Jürgen

moflieger

User

Hallo,

heute sind die Änderungen hinsichtlich der Bremsklappen zu sehen. Zwischen Rippe 5 und 9 habe ich oben den "doppelten Boden" eingelassen, der Bereich war ursprünglich durchgehende Profiloberkante. In diesem "doppelten Boden" liegt die eigentliche Bremsklappe und wird von einem darunter montierten Servo angesteuert. Original nach Plan ist die Bremsklappe unten hinter der Nase von Rippe 1 bis Rippe 8. Rippe 9 ist das Ende des Innenflügels und hier ist der Knick in der Fläche. Damit die sich daran auf fast 2,2 Meter anschließende Außenfläche gut abstützt, kommt ein aus 6x3mm Gfk laminiertes Winkelstück in die Rippen 8 und 9 vom Innenflügel und Rippen 9 (Halbrippe Querruder) und Rippe 10 des Außenflügels. Also ist Rippe 9 zweimal vorhanden ist ist laut Plan mit jeweils 6mm Birkensperrholz auszuführen wegen der erforderlichen Stabilität. Das Winkelstück hat einen Querschnitt 18x32mm und gibt somit genau den Winkel der Knickfläche vor. Der Holm ist noch zu verkasten mit 3mm Sperrholz bis Rippe 13, danach mit 1,5mm.

Davon dann später....

Morgen muss mal wieder klar Schiff machen und Staub wischen!

Gruß

Jürgen

heute sind die Änderungen hinsichtlich der Bremsklappen zu sehen. Zwischen Rippe 5 und 9 habe ich oben den "doppelten Boden" eingelassen, der Bereich war ursprünglich durchgehende Profiloberkante. In diesem "doppelten Boden" liegt die eigentliche Bremsklappe und wird von einem darunter montierten Servo angesteuert. Original nach Plan ist die Bremsklappe unten hinter der Nase von Rippe 1 bis Rippe 8. Rippe 9 ist das Ende des Innenflügels und hier ist der Knick in der Fläche. Damit die sich daran auf fast 2,2 Meter anschließende Außenfläche gut abstützt, kommt ein aus 6x3mm Gfk laminiertes Winkelstück in die Rippen 8 und 9 vom Innenflügel und Rippen 9 (Halbrippe Querruder) und Rippe 10 des Außenflügels. Also ist Rippe 9 zweimal vorhanden ist ist laut Plan mit jeweils 6mm Birkensperrholz auszuführen wegen der erforderlichen Stabilität. Das Winkelstück hat einen Querschnitt 18x32mm und gibt somit genau den Winkel der Knickfläche vor. Der Holm ist noch zu verkasten mit 3mm Sperrholz bis Rippe 13, danach mit 1,5mm.

Davon dann später....

Morgen muss mal wieder klar Schiff machen und Staub wischen!

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

langsam aber sicher komme ich die Grenzen meiner Werkstattfläche. Heute habe ich den Flieger um 180° drehen müssen, um den zweiten Innenflügel zu bauen. Für die genauen Abständen bzw. Steckung und deren exakte Fixierung in der Mitte habe ich den rechten Innenflügel eingesteckt und dann die linke Seite angefangen. Auf einer anderen Arbeitsplatte ist der rechte Außenflügel angefangen worden. Ab Rippe 13 habe ich die Leisten des Holmes nach Plan auf 8mm abgeschliffen. Staub, Staub, Staub....

Wenn die Flügel dann zusammengebaut werden, werde ich selbstverständlich mir die erforderliche winklige Helling herrichten, damit die beiden Flügel exakte den gleichen Winkel im Knick haben.

Das dann später....

Gruß

Jürgen

langsam aber sicher komme ich die Grenzen meiner Werkstattfläche. Heute habe ich den Flieger um 180° drehen müssen, um den zweiten Innenflügel zu bauen. Für die genauen Abständen bzw. Steckung und deren exakte Fixierung in der Mitte habe ich den rechten Innenflügel eingesteckt und dann die linke Seite angefangen. Auf einer anderen Arbeitsplatte ist der rechte Außenflügel angefangen worden. Ab Rippe 13 habe ich die Leisten des Holmes nach Plan auf 8mm abgeschliffen. Staub, Staub, Staub....

Wenn die Flügel dann zusammengebaut werden, werde ich selbstverständlich mir die erforderliche winklige Helling herrichten, damit die beiden Flügel exakte den gleichen Winkel im Knick haben.

Das dann später....

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

heute hatte ich für die beiden Innenflächen einen Nasenleisten Hobel-und Schleiftag eingelegt. Da hinsichtlich der doch enormen Dimensionen des Modells im Verhältnis zu meiner eigentlichen Werkstattfläche der Zusammenbau der Innen- und Außenflächen kaum sinnvoll ist, werden die "kleinen" Arbeiten gemacht. Die Nasenleiste gehörte heute dazu...Späne und Staub, Staub....

Die 6x6mm Balsaleisten sollen bei der Beplankung mit 0,8mm Sperrholz das "Einfallen" der Beplankung zwischen den Rippen vermeiden, oder man baut Halbspanten.

Demnächst geht es mit dem Verkasten des Holmes weiter, auch das laminierte Gfk-Formstück als tragendes Teil im Knick ist in Arbeit.

Davon dann später....

Gruß

Jürgen

heute hatte ich für die beiden Innenflächen einen Nasenleisten Hobel-und Schleiftag eingelegt. Da hinsichtlich der doch enormen Dimensionen des Modells im Verhältnis zu meiner eigentlichen Werkstattfläche der Zusammenbau der Innen- und Außenflächen kaum sinnvoll ist, werden die "kleinen" Arbeiten gemacht. Die Nasenleiste gehörte heute dazu...Späne und Staub, Staub....

Die 6x6mm Balsaleisten sollen bei der Beplankung mit 0,8mm Sperrholz das "Einfallen" der Beplankung zwischen den Rippen vermeiden, oder man baut Halbspanten.

Demnächst geht es mit dem Verkasten des Holmes weiter, auch das laminierte Gfk-Formstück als tragendes Teil im Knick ist in Arbeit.

Davon dann später....

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

nach Plan sollen die Flächen jeweils in einem Stück gebaut werden. Bei diesem Maßstab sind diese gut 3,5m lang. Es lohnt sich schon über die Teilbarkeit, wie auszuführen und an welcher Stelle nachzudenken. Jetzt wo noch der Innen- vom Außenflügel getrennt aufgebaut wurden, habe ich mir den Plan und das Formstück im Knick der Fläche zurechtgelegt. Der Plan gibt als Vorschlag ein Laminat aus 6x3mm Tufnol in einem Querschnitt von 18x32mm. Das Ganze könnte ggf. als Steckung in Innen- und Außenfläche ( jeweils 280mm ) genommen werden und die beiden Flächenteile im Knick mit Dübel und Schraubsicherung jeder Zeit trennbar verbunden werden - zumal die beiden Rippen nach Plan in 6mm Birkensperrholz ausgeführt sind. Ich muss probieren....!

Bisher hatte ich mit Tufnol nichts zu tun, habe also das Internet befragt. Ich bin dort auf Hartgewebe gestoßen. Bisher habe ich hier bei uns keine Stelle gefunden, wo ich solch ein Kleinmenge beziehen kann. In der Bucht geht es nach England - ein bisschen weit für die kleine Menge.

So habe ich mich auf 3mm GfK orientiert. Das kann in den von mir gesuchten Maßen auch regional geordert werden. Wenn die 6 Lagen mit Kohleeinlagen laminiert werden, anschließend im meinem Tempertunnel für eine Weile gefestigt werden, sollte es doch von der Festigkeit ausreichend sein.

Gibt es aus gemachten Erfahrungen andere Auffassungen? Das würde mich schon interessieren.

Habe heute einmal aus 6mm Birke ein "Musterknick" ausgeschnitten.

Gruß

Jürgen

nach Plan sollen die Flächen jeweils in einem Stück gebaut werden. Bei diesem Maßstab sind diese gut 3,5m lang. Es lohnt sich schon über die Teilbarkeit, wie auszuführen und an welcher Stelle nachzudenken. Jetzt wo noch der Innen- vom Außenflügel getrennt aufgebaut wurden, habe ich mir den Plan und das Formstück im Knick der Fläche zurechtgelegt. Der Plan gibt als Vorschlag ein Laminat aus 6x3mm Tufnol in einem Querschnitt von 18x32mm. Das Ganze könnte ggf. als Steckung in Innen- und Außenfläche ( jeweils 280mm ) genommen werden und die beiden Flächenteile im Knick mit Dübel und Schraubsicherung jeder Zeit trennbar verbunden werden - zumal die beiden Rippen nach Plan in 6mm Birkensperrholz ausgeführt sind. Ich muss probieren....!

Bisher hatte ich mit Tufnol nichts zu tun, habe also das Internet befragt. Ich bin dort auf Hartgewebe gestoßen. Bisher habe ich hier bei uns keine Stelle gefunden, wo ich solch ein Kleinmenge beziehen kann. In der Bucht geht es nach England - ein bisschen weit für die kleine Menge.

So habe ich mich auf 3mm GfK orientiert. Das kann in den von mir gesuchten Maßen auch regional geordert werden. Wenn die 6 Lagen mit Kohleeinlagen laminiert werden, anschließend im meinem Tempertunnel für eine Weile gefestigt werden, sollte es doch von der Festigkeit ausreichend sein.

Gibt es aus gemachten Erfahrungen andere Auffassungen? Das würde mich schon interessieren.

Habe heute einmal aus 6mm Birke ein "Musterknick" ausgeschnitten.

Gruß

Jürgen

Anhänge

moflieger

User

Hallo,

nachdem seit gut zwei Jahren an meinem Modell nicht gebaut wurde, sind neue Interessenten "auf"geweckt worden. Hauptbaustelle ist nach wie vor die Musger.....

Durch Umräumen in der Werkstatt sind die gut gegen Staub verpackten Teile wie Rumpf und Tragflächen wieder näher ins Blickfeld gekommen. Der Holmverbinder von Innen- nach Außenfläche ist gemacht mit zwei Teile 10mm Birkensperrholz mit Kohleeinlage zusammengeharzt. Bei einer Innenfläche ist er schon eingesetzt, insgesamt lt. Plan 550mm lang. Das stützt jeweils innen und außen 275mm im Verbindungsbereich. Die Außenflächen ist noch weit, weit im Rohbau.

Davon später, später mehr.

Grüße

Jürgen

nachdem seit gut zwei Jahren an meinem Modell nicht gebaut wurde, sind neue Interessenten "auf"geweckt worden. Hauptbaustelle ist nach wie vor die Musger.....

Durch Umräumen in der Werkstatt sind die gut gegen Staub verpackten Teile wie Rumpf und Tragflächen wieder näher ins Blickfeld gekommen. Der Holmverbinder von Innen- nach Außenfläche ist gemacht mit zwei Teile 10mm Birkensperrholz mit Kohleeinlage zusammengeharzt. Bei einer Innenfläche ist er schon eingesetzt, insgesamt lt. Plan 550mm lang. Das stützt jeweils innen und außen 275mm im Verbindungsbereich. Die Außenflächen ist noch weit, weit im Rohbau.

Davon später, später mehr.

Grüße

Jürgen

Anhänge

toobo

User

Verbinder

Verbinder

Hallo Jürgen,

der Verbinder würde mir beim Fliegen Bauchschmerzen bereiten

Ich bin der Meinung, dass Birkenmultiplex für diesen Zweck nicht geeignet ist. Zumal hast Du außen auch noch stehende Maserung, die keine Biegekräfte aufnehmen kann. Anders wäre es, wenn Du z.B. einen Miniholm bauen würdest. In der Mitte eine Multiplex Füllung, oben und unten Kiefern- oder CFK-Holme und seitlich mit Flugzeugsperrholz verkastet. Oder eine Form mit Aluleisten bauen und aus GFK Rovings einen Verbinder panschen

Den Schwalbenschwanz könntest Du Dir auch sparen.

Bitte meine Kritik nicht falsch verstehen, aber es wäre doch schade um den schönen Flieger.

Verbinder

Hallo Jürgen,

der Verbinder würde mir beim Fliegen Bauchschmerzen bereiten

Ich bin der Meinung, dass Birkenmultiplex für diesen Zweck nicht geeignet ist. Zumal hast Du außen auch noch stehende Maserung, die keine Biegekräfte aufnehmen kann. Anders wäre es, wenn Du z.B. einen Miniholm bauen würdest. In der Mitte eine Multiplex Füllung, oben und unten Kiefern- oder CFK-Holme und seitlich mit Flugzeugsperrholz verkastet. Oder eine Form mit Aluleisten bauen und aus GFK Rovings einen Verbinder panschen

Den Schwalbenschwanz könntest Du Dir auch sparen.

Bitte meine Kritik nicht falsch verstehen, aber es wäre doch schade um den schönen Flieger.

moflieger

User

Hallo,

danke für den Hinweis aus Deiner Sicht.

Ein Modell mit solchen Holmverbindern fliegt noch immer seit etwa 10 Jahren (nach Reparatur) ganz gut damit. Laut Plan aus UK sollte dafür Hartgewebe (Tufnol) verwendet werden, in gleichen Dimensionen. Das wurde in 6 Lagen gemacht und es brach im Schlepp genau im Knick bei starker Belastung durch. Bei der Reparatur wurde die Variante gewählt wie jetzt zu sehen ist.

Vielleicht wird noch jeweils ein GFK Teil geformt...

Grüße

Jürgen

danke für den Hinweis aus Deiner Sicht.

Ein Modell mit solchen Holmverbindern fliegt noch immer seit etwa 10 Jahren (nach Reparatur) ganz gut damit. Laut Plan aus UK sollte dafür Hartgewebe (Tufnol) verwendet werden, in gleichen Dimensionen. Das wurde in 6 Lagen gemacht und es brach im Schlepp genau im Knick bei starker Belastung durch. Bei der Reparatur wurde die Variante gewählt wie jetzt zu sehen ist.

Vielleicht wird noch jeweils ein GFK Teil geformt...

Grüße

Jürgen

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 241

- Aufrufe

- 45K