Moin alle,

Danke fuer eure positiven Kommentare ! Das spornt an weiter zu machen.

.....die U-Förmigen halter würde ich aus Messing U-Profilen machen....

Olli,

sind schon gekauft,leider habe ich aber nach meiner schlechten Erfahrung mit den U Profilen fuer das Turtle Deck wenig Hoffnung, dass diese von der Stabilitaet her geeignet sind. Vielleicht werde ich das morgen mal probieren.

Ich habe uebringens mal auf Deine Webseite geschaut, was man nur empfehlen kann, denn da sieht man mal wie es richtig geht mit vielen tollen Details, sehr schoen !

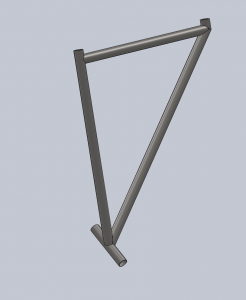

.... Ich würde die Fahrwerksbefestigung vermutlich auch aus 1,5mm MS bauen. Das sollte ausreichend fest sein...

Alexander,

irgendwie peile ich es gerade nicht, was ist "MS".....wahrscheinlich mal wieder allen klar nur mir nicht..

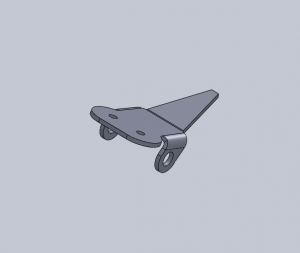

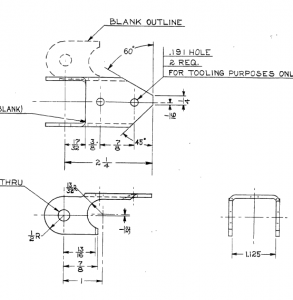

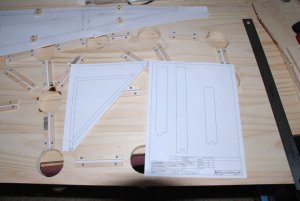

ich vergaß, könntest Du mir mal eine Zeichnung mit Bemaßung von dem oben gezeigten Teil per Mail

schicken??

mach ich......

.......Dass motiviert richtig auch etwas mit Gitterrohrrahmen zu bauen!

Nun, wenn man euren Bauthread betrachtet bekommt man richtig Lust in Holz zu bauen, all diese so schoen geschnittenen, grossen Teile......

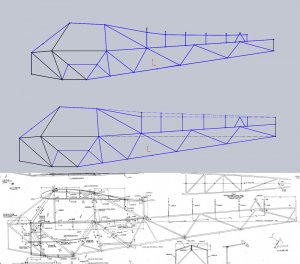

Fuer den Bau mit richtigem Gitterrohrrahmen gibt es viele Modelle die da in Frage kaemen, was an der Piper so reizt ist die Tatsache, dass die Originalplaene vorhanden sind. Wenn man dann noch in aehnlich gross wie eure Citabria geht, wahrscheinlich reicht auch schon 1:2.5, koennte man anstatt Edelstahlrohr evtl. 4130 original Material in 0.028" (0.7mm) Wandstaerke nehmen und dann richtig schweissen.....genial...

Nun aber noch ein paar Infos zum Werkzeug. Zu Anfang habe ich nach einigem hin und her und Infos hier aus dem Forum fuer einen sehr einfachen Brenner entschieden...

und richtig, es ist der Apparat links im Bild, das Ding mit dem Mutti sonst in der Kueche die Creme Brulee masakriert.....einfach Feuerzeuggas rein und los, damit geht fast alles und es aengstigt eben Mutti auch nicht so....... Am Fahrwerk bin ich aber dann doch an die Grenze dieses Apparates gekommen, die Loetstellen werden nicht so toll und man bringt viel Hitze ins Material weil man eben lange draufbrennen muss bis die entsprechende Temperatur erreicht ist. Das grosse gelbe Elend rechts, war der totale Fehlkauf, hatte ich nur in der Werbung und nie im Original gesehen, daher eine voellig falsche Groessenvorstellung und was die unter "PinPoint Burner" nun ja.....

In der Mitte seht Ihr das was auch Olli benutzt, hier in den USA als "Jewelry Torch" oder "Little Torch" von

Smith angeboten. Benutzt habe ich es noch nicht, da mir noch die Anschluesse fuer die Flaschen fehlen. Ich erhoffe mir davon in den Knotenpunkten einen sehr gezielten Einsatz und damit weniger Risiko benachbarte Verbindungen wieder zu loesen. Als ich es bestellt habe dachte ich noch man keonnte es mit Oxy und MAPP (methylacetylene-propadiene propane) Gas betreiben, MAPP Gas bringt fast so viel Temperatur wie Acetylen Gas, leider wird

MAPP Gas in den USA seit einigen Jahren nicht mehr hergestellt und daher kann man es hier nicht mehr kaufen. Also bleibt nur noch MAP/Pro Gas was nicht so gut funktioniert. "Pressurized Cylinder" sind laut Mietvertrag hier verboten, Acetylen faellt daher erst mal aus.

Leider hat sich auch meine Biegeeinrichtung zunaechst mal als Reinfall entpuppt

CHINAMUELL

.

Im Prinziep funktioniert das und die Idee ist auch nicht schlecht, das Ganze laesst aber an Praezision vermissen, der Biegeradius am Werkstueck ist nicht gleichmaessig und die Abkantung muss mindestens 1,2 cm messen, Nun ja, evtl. laesst sich das ja noch ein wenig tunen.

Gruss

Christoph

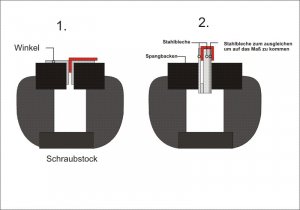

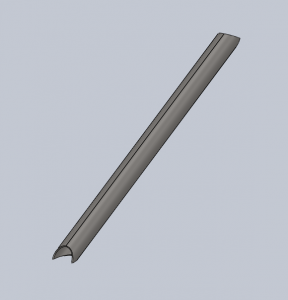

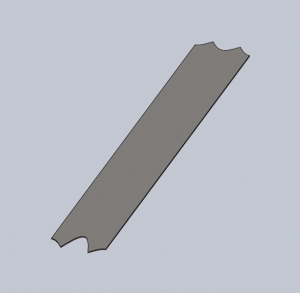

Leider muessen die meisten Teile auch noch U-foermig gebogen weden. Wenn ich nix anderes finde, werde ich wohl auf eine solche Loesung zurueckgreifen "Abkantboy" Einfacher ist wahrscheinlich die Teile machen und dann jemand suchen der sie exakt biegen kann. Na mal sehen.

Leider muessen die meisten Teile auch noch U-foermig gebogen weden. Wenn ich nix anderes finde, werde ich wohl auf eine solche Loesung zurueckgreifen "Abkantboy" Einfacher ist wahrscheinlich die Teile machen und dann jemand suchen der sie exakt biegen kann. Na mal sehen.

Leider muessen die meisten Teile auch noch U-foermig gebogen weden. Wenn ich nix anderes finde, werde ich wohl auf eine solche Loesung zurueckgreifen "Abkantboy" Einfacher ist wahrscheinlich die Teile machen und dann jemand suchen der sie exakt biegen kann. Na mal sehen.

Leider muessen die meisten Teile auch noch U-foermig gebogen weden. Wenn ich nix anderes finde, werde ich wohl auf eine solche Loesung zurueckgreifen "Abkantboy" Einfacher ist wahrscheinlich die Teile machen und dann jemand suchen der sie exakt biegen kann. Na mal sehen.

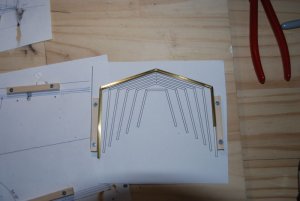

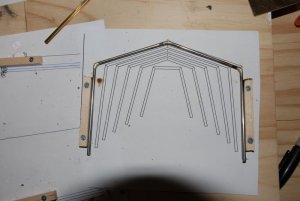

![BILD0067 [640x480].JPG BILD0067 [640x480].JPG](https://www.rc-network.de/data/attachments/742/742188-a7856240cd74ab652ca6b052c852652f.jpg)

![BILD0067 [320x200].JPG](/data/attachments/742/742181-f262b15a0a29e3e8e6bb36cc4a588c56.jpg)

![BILD0070 [640x480].JPG BILD0070 [640x480].JPG](https://www.rc-network.de/data/attachments/742/742300-a9ee40ae9d57493374dfae3c963c7ba8.jpg)

.... SORRY !

.... SORRY !![BILD0068 [640x480].JPG BILD0068 [640x480].JPG](https://www.rc-network.de/data/attachments/744/744469-bd346eaaab017eb39c3d7b5d3b8ef912.jpg)

eine schei..... Arbeit..BTW full scale wird das fuer jedes Rohrende gemacht, im Modellbau denke ich lohnt sich das erst ab Rohren von 8-9 mm und bei komplexen Verbindungen.

eine schei..... Arbeit..BTW full scale wird das fuer jedes Rohrende gemacht, im Modellbau denke ich lohnt sich das erst ab Rohren von 8-9 mm und bei komplexen Verbindungen.

und viel Nacharbeit war notwendig um die ideale Passform zu erreichen.

und viel Nacharbeit war notwendig um die ideale Passform zu erreichen.