Das (extrudiertes geschäumtes Polystyrol) wird IDR auch nicht als Styropor bezeichnet (das steht für rundkörniges, in Formen geschäumtes EPS). Extrudiertes EPS (homogene, feinzellige Struktur) geht gemeinhin unter den Handelsnamen Styrodur (grün) oder Roofmate (blau und rosa(?)) Daher die Missverständnisse und die Kritik.Ich finde aber trotzdem, dass ich auch mit dem von mir verwendeten Styropor (rosarotes, ganz feinporiges und festes Zeug) auch einen schönen Druck zusammen bekomme...

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Baubericht - Viper (F3f-Modell)

- Ersteller vanquish

- Erstellt am

vanquish

User

@Arne: Genau so hab ich es auch gemeint!!! Franz baut auch so und mir gefällt die Bauweise ganz gut.

Bei der ersten Fläche hat der Steg am Ende der Tasche begonnen. Die Tasche und der Steg wurden dann mit je einem weiteren Steg vorne und hinten flankiert. Die gesamte Tasche und der Steg auf etwa 10cm Länge. Hält tadellos, is aber halt auch sehr schwer.

Gehe ich richtig in der Annahme, dass du -bei deiner Bauweise- die Stege inkl. dem kompletten Innenleben in einem Arbeitsschritt mit dem Schließen der Form machst? Alles andere käme mir bei Verwendung von Schläuchen eher umständlich, aber nicht unmöglich, vor.

Ja, Franz ist echt ein ganz netter! Ich glaube 2006 dürfte er sogar schon mit seinem "Relax" geflogen sein (oder wars doch noch der "Future"?).

Ich durfte ihm schon ein paar mal beim Einlegen helfen. Da lernt man schon einiges. Aber so wirklich interessant wirds halt erst, wenn man selber baut. Erst da kommt man auf die ganzen Fehler drauf. Auch Fliegerisch hab ich einiges von ihm und noch zwei weiteren Kollegen (Theny und Krick) gelernt...

Bist du heuer in Rana dabei? Ich hab mich zwar angemeldet, war aber leider schon zu spät. Aber vielleicht stocken sie ja auf. Mitfahren werd ich jedenfalls auf alle Fälle. Bis dahin soll die Viper auch fertig sein...

@Markus: Danke für die Aufklärung! Habs im Baumarkt gekauft. Keine Ahnung wie das Ding dort genannt wurde...

Mfg,

Mario

Bei der ersten Fläche hat der Steg am Ende der Tasche begonnen. Die Tasche und der Steg wurden dann mit je einem weiteren Steg vorne und hinten flankiert. Die gesamte Tasche und der Steg auf etwa 10cm Länge. Hält tadellos, is aber halt auch sehr schwer.

Gehe ich richtig in der Annahme, dass du -bei deiner Bauweise- die Stege inkl. dem kompletten Innenleben in einem Arbeitsschritt mit dem Schließen der Form machst? Alles andere käme mir bei Verwendung von Schläuchen eher umständlich, aber nicht unmöglich, vor.

Ja, Franz ist echt ein ganz netter! Ich glaube 2006 dürfte er sogar schon mit seinem "Relax" geflogen sein (oder wars doch noch der "Future"?).

Ich durfte ihm schon ein paar mal beim Einlegen helfen. Da lernt man schon einiges. Aber so wirklich interessant wirds halt erst, wenn man selber baut. Erst da kommt man auf die ganzen Fehler drauf. Auch Fliegerisch hab ich einiges von ihm und noch zwei weiteren Kollegen (Theny und Krick) gelernt...

Bist du heuer in Rana dabei? Ich hab mich zwar angemeldet, war aber leider schon zu spät. Aber vielleicht stocken sie ja auf. Mitfahren werd ich jedenfalls auf alle Fälle. Bis dahin soll die Viper auch fertig sein...

@Markus: Danke für die Aufklärung! Habs im Baumarkt gekauft. Keine Ahnung wie das Ding dort genannt wurde...

Mfg,

Mario

Ich baue die Taschenflankieung sehr ähnlich, benutze dazu aber auch Schläuche übder Depronkernen. Das ganze wird so auch nicht besonders schwer. Und an der Steckung solltest du als letztes Gewicht sparen, es ist die höchstbelastetste Stelle des Flügels. Daher hilft es natüärlich auch, das möglichst fasergerecht zu konstruieren.

Der Vorteil bei den Schläuchern ist neben den senkrecht liegenden Fasern in der Wandung (mit diagonalem Faserverlauf), dass diesselben Fasern durch in die Verklebung mit den Gurten gehen und so eine sehr gute Anbindung gewährleisten. Außederm halte ich das System für eine gegebene Belastunmg für leicht.

Ja, ich mache die Flügel mit sämtlichem Stegen in einem Arbeitzsgang zu.

Gruß Arne

Der Vorteil bei den Schläuchern ist neben den senkrecht liegenden Fasern in der Wandung (mit diagonalem Faserverlauf), dass diesselben Fasern durch in die Verklebung mit den Gurten gehen und so eine sehr gute Anbindung gewährleisten. Außederm halte ich das System für eine gegebene Belastunmg für leicht.

Ja, ich mache die Flügel mit sämtlichem Stegen in einem Arbeitzsgang zu.

Gruß Arne

vanquish

User

Ja, is scho klar, dass man da nicht sparen sollte! Und aufs letzte Gramm kommts mir jetzt erstmal auch nicht an. Aber mir kam das ganze schon sehr massiv vor... Dieser erste Flügel kam auch mit dem stolzen Gewicht von 912Gramm aus der Form (mit 93er-Kohle)

(mit 93er-Kohle)

Das mit dem Depron-Steg klingt schon interessant und hätte auch den Vorteil, dass ich wegen den Stegen nicht immer zum Franz fahren und er die CNC-Fräse anwerfen müsste...

Wie dick sollte man da etwa einen Steg machen und wieviele Schläuche darüber sind sinnvoll? So mal grob als Anhaltspunkt.

OK, die Sache mit den Schläuchen klingt schon logisch! Werd ich beim nächsten Flächensatz versuchen! Jetzt werd ich erstmal noch einen meiner vorhandenen Stege verwenden...

Die Form gehört ja mir und da werden hoffentlich noch ein paar Flügel rauskommen...

Mfg,

Mario

(mit 93er-Kohle)

(mit 93er-Kohle)Das mit dem Depron-Steg klingt schon interessant und hätte auch den Vorteil, dass ich wegen den Stegen nicht immer zum Franz fahren und er die CNC-Fräse anwerfen müsste...

Wie dick sollte man da etwa einen Steg machen und wieviele Schläuche darüber sind sinnvoll? So mal grob als Anhaltspunkt.

OK, die Sache mit den Schläuchen klingt schon logisch! Werd ich beim nächsten Flächensatz versuchen! Jetzt werd ich erstmal noch einen meiner vorhandenen Stege verwenden...

Die Form gehört ja mir und da werden hoffentlich noch ein paar Flügel rauskommen...

Mfg,

Mario

Gideon

Vereinsmitglied

Schau Dir bitte dazu auch einmal das Programm von Christian an: http://www.cb-roter-baron.de/Holmberechnung 23-11-2009.rar

vanquish

User

Vierter Schritt: Lernen aus den Fehlern...

Heute wurde ein neuer Verbinder gebaut. Diesmal -fast- nach euren Vorschlägen. Aufbau:

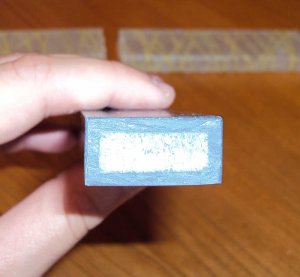

- Kern aus Styrodur (halt eben dieses feinporige, feste, rosa Zeugs)

- Viel Kohlegelege

- zum Abschluss außen ein Kohleschlauch drüber

So, von den Schläuchen komm ich nicht ganz weg. Aber wie ich gelernt habe, ist ein Schlauch auch nicht ganz so böse und hält das ganze Teil in Form. Außerdem schauts schöner aus, als nur das Gelege...

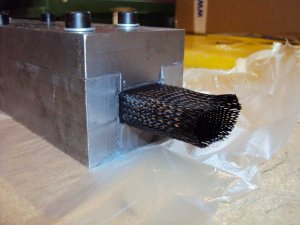

Harz ging diesmal 50Gramm auf. Deutlich weniger als bei meinem ersten Versuch. Vor dem Pressen kam mir der Verbinder fast zu trocken vor. Aber als ich die Form dann schloss, drückte es erst Harz wieder heraus. Dürft also zumindest nicht zu wenig sein. Gewicht...??? Schau ma mal. Der letzte hatte 110Gramm. Ich bin gespannt, ob ich diesmal leichter geworden bin. Wandstärke sollte etwas dicker sein, als beim ersten "bösen Schlauchverbinder". (Unten ein Foto von besagtem bösen Verbinder)

Als Kern hab ich wieder dieses rosa Zeug genommen, da ich nicht mehr genügend Balsa da hatte... Und wie gesagt rein gefühlsmäßig kommt auch da ein schöner Druck zusammen...

Sobald die Uni wieder losgeht werd ich mal unsere Physiker bemühen und die zwei Verbinder testen lassen. Oder Manfred kommt mir in der Firma zuvor...

fünfter Schritt: Verbindertasche

Ich hab mal meinen bösen Verbinder hergenommen, eingewachst und mit Frischhaltefolie umwickelt. Danach wurde ein Glasschlauch passen abgelängt. ebenso hab ich ein paar Aramidroovings verwendet. Schlauch über den Verbinder, die Enden eingedreht. Aramidroovings drumherum und dann das Ganze mit Harz getränkt. Letzten Endes noch an die Decke gehängt und unten etwas Gewicht daran (sieht man auf den Fotos noch nicht). Aushärten lassen und fertig...

MfG,

Mario

Heute wurde ein neuer Verbinder gebaut. Diesmal -fast- nach euren Vorschlägen. Aufbau:

- Kern aus Styrodur (halt eben dieses feinporige, feste, rosa Zeugs)

- Viel Kohlegelege

- zum Abschluss außen ein Kohleschlauch drüber

So, von den Schläuchen komm ich nicht ganz weg. Aber wie ich gelernt habe, ist ein Schlauch auch nicht ganz so böse und hält das ganze Teil in Form. Außerdem schauts schöner aus, als nur das Gelege...

Harz ging diesmal 50Gramm auf. Deutlich weniger als bei meinem ersten Versuch. Vor dem Pressen kam mir der Verbinder fast zu trocken vor. Aber als ich die Form dann schloss, drückte es erst Harz wieder heraus. Dürft also zumindest nicht zu wenig sein. Gewicht...??? Schau ma mal. Der letzte hatte 110Gramm. Ich bin gespannt, ob ich diesmal leichter geworden bin. Wandstärke sollte etwas dicker sein, als beim ersten "bösen Schlauchverbinder". (Unten ein Foto von besagtem bösen Verbinder)

Als Kern hab ich wieder dieses rosa Zeug genommen, da ich nicht mehr genügend Balsa da hatte... Und wie gesagt rein gefühlsmäßig kommt auch da ein schöner Druck zusammen...

Sobald die Uni wieder losgeht werd ich mal unsere Physiker bemühen und die zwei Verbinder testen lassen. Oder Manfred kommt mir in der Firma zuvor...

fünfter Schritt: Verbindertasche

Ich hab mal meinen bösen Verbinder hergenommen, eingewachst und mit Frischhaltefolie umwickelt. Danach wurde ein Glasschlauch passen abgelängt. ebenso hab ich ein paar Aramidroovings verwendet. Schlauch über den Verbinder, die Enden eingedreht. Aramidroovings drumherum und dann das Ganze mit Harz getränkt. Letzten Endes noch an die Decke gehängt und unten etwas Gewicht daran (sieht man auf den Fotos noch nicht). Aushärten lassen und fertig...

MfG,

Mario

Anhänge

vanquish

User

sechster Schritt: Lackierung aufbringen

Heute wurde die Form lackiert. Hm, es gibt da Gutes, wie auch Schlechtes zu berichten...

Das Gute:

Die Form ist lackiert und die Farbe an sich gefällt mir extrem gut! Beim nächsten Flügel gibts Sichtkohle mit dem LimeGreen.

und die Farbe an sich gefällt mir extrem gut! Beim nächsten Flügel gibts Sichtkohle mit dem LimeGreen.

Leider kommt das Grün auf den Bildern nicht ganz so rüber, wie in Natura. Aber wer die ZX10 kennt, kennt auch die Farbe...

Das Schlechte:

Irgendwas passt beim Lack nicht. Das Weiss und das Grün und vertragen sich offensichtlich nicht! Ich werd später, wenn der Lack ausgehärtet ist mal ein Foto davon machen...

Ich werd später, wenn der Lack ausgehärtet ist mal ein Foto davon machen...

Außerdem ist beim Auge des Viper-Logos anscheinend Silikon reingekommen. Nicht viel, aber das Auge schaut halt nicht so aus, wie es aussehen sollte. Nunja, dabei hats soo gut angefangen!

Egal, ein Flügel wirds trotzdem rauslaminiert. Vielleicht schauts ja gar net so blöd aus... Schuppen-Schlangen-Look...

Ganz nebenbei ist jetzt auch der neue Verbinder aus der Form gehüpft. Mit dem Gewicht von 92Gramm bin ich recht zufrieden.

MfG,

Mario

Heute wurde die Form lackiert. Hm, es gibt da Gutes, wie auch Schlechtes zu berichten...

Das Gute:

Die Form ist lackiert

und die Farbe an sich gefällt mir extrem gut! Beim nächsten Flügel gibts Sichtkohle mit dem LimeGreen.

und die Farbe an sich gefällt mir extrem gut! Beim nächsten Flügel gibts Sichtkohle mit dem LimeGreen.Leider kommt das Grün auf den Bildern nicht ganz so rüber, wie in Natura. Aber wer die ZX10 kennt, kennt auch die Farbe...

Das Schlechte:

Irgendwas passt beim Lack nicht. Das Weiss und das Grün und vertragen sich offensichtlich nicht!

Ich werd später, wenn der Lack ausgehärtet ist mal ein Foto davon machen...

Ich werd später, wenn der Lack ausgehärtet ist mal ein Foto davon machen...Außerdem ist beim Auge des Viper-Logos anscheinend Silikon reingekommen. Nicht viel, aber das Auge schaut halt nicht so aus, wie es aussehen sollte. Nunja, dabei hats soo gut angefangen!

Egal, ein Flügel wirds trotzdem rauslaminiert. Vielleicht schauts ja gar net so blöd aus... Schuppen-Schlangen-Look...

Ganz nebenbei ist jetzt auch der neue Verbinder aus der Form gehüpft. Mit dem Gewicht von 92Gramm bin ich recht zufrieden.

MfG,

Mario

Anhänge

vanquish

User

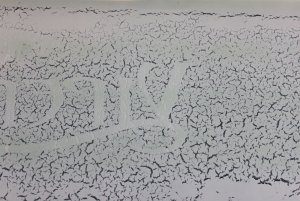

Hier die versprochenen Bilder vom Lack.

Was ich absolut nicht verstehe ist, dass eine Form tadellos ist! Bei drei Formen ist der Lack eben so geworden, wie er ist, aber bei einer ist er tadellos!

Diese "Risse" kamen auch erst, nach ein paar Minuten, nachdem eine letzte Schicht von dem Weiß auf das Grün aufgetragen wurde. Also es liegt definitiv irgendwie am Lack... Ist uns so noch nie passiert.

MfG,

Mario

Was ich absolut nicht verstehe ist, dass eine Form tadellos ist! Bei drei Formen ist der Lack eben so geworden, wie er ist, aber bei einer ist er tadellos!

Diese "Risse" kamen auch erst, nach ein paar Minuten, nachdem eine letzte Schicht von dem Weiß auf das Grün aufgetragen wurde. Also es liegt definitiv irgendwie am Lack... Ist uns so noch nie passiert.

MfG,

Mario

Anhänge

Hallo,

hatte die Form die selbe Temperatur wie der Lack ?

Ich hatte kürzlich auch ein komisches verhalten beim Lackieren. Dies hatte jedoch als Ursache, daß die Watte mit der ich gewachst habe von Polierpaste benetzt war.

Tränke eine lage 49er Glas und ziehe damit den Lack raus - alternativ kannst Du auch mit Aceton die Form reinigen - dann aber wieder Wachsen, Wachsen, Wachsen, ...

Tobi

Edit: Was mir eben auffällt: Die betroffenen Bereiche sind doch die abgeklebten stellen - vielleicht hinterlässt der Kleber etwas in der Form ?

hatte die Form die selbe Temperatur wie der Lack ?

Ich hatte kürzlich auch ein komisches verhalten beim Lackieren. Dies hatte jedoch als Ursache, daß die Watte mit der ich gewachst habe von Polierpaste benetzt war.

Tränke eine lage 49er Glas und ziehe damit den Lack raus - alternativ kannst Du auch mit Aceton die Form reinigen - dann aber wieder Wachsen, Wachsen, Wachsen, ...

Tobi

Edit: Was mir eben auffällt: Die betroffenen Bereiche sind doch die abgeklebten stellen - vielleicht hinterlässt der Kleber etwas in der Form ?

Schönes Craquelée. Ich kenne Restauratoren, die würden sich danach die Finger lecken...

Ist der Lack zweimal das gleiche System? Ganz offensichtlich greift der darüber aufgetragene weisse Lack den bereits angetrockneten grünen an und bringt ihn zum Schrumpfen. Ist auch denkbar beim gleichen System (irgenwie muss das Lösungsmittel das Harz ja "anknabbern"), aber v. a. wenn ein schärferes Lösungsmittel über ein milderes gelegt wird.

Ist der Lack zweimal das gleiche System? Ganz offensichtlich greift der darüber aufgetragene weisse Lack den bereits angetrockneten grünen an und bringt ihn zum Schrumpfen. Ist auch denkbar beim gleichen System (irgenwie muss das Lösungsmittel das Harz ja "anknabbern"), aber v. a. wenn ein schärferes Lösungsmittel über ein milderes gelegt wird.

vanquish

User

Hallo,

Die Temperatur sollte eigentlich gleich gewesen sein. War alles im gleichen Raum und kam zur gleichen Zeit raus ins Freie...

Ich glaub mittlerweile das Problem zu kennen. Wir haben das Grün einfach zu kurz trocknen lassen und eben das Weiß (die Deckschicht) zu schnell aufgetragen! Schade drum... Lustig is nur, dass eine Form eben tadellos geworden ist...

Ich weiß noch nicht, ob ich einen Flügel draus laminieren soll oder nicht. Muss ich mir noch überlegen. Ansonsten eben eine 50er Glaslage rein und raus damit.

Irgendwie schauts aber gar net so blöd aus. Ist halt die Frage, wie die Oberfläche wird. Im Prinzip wärs egal, wenn ich einen fertigen Flügel draus mach.

MfG,

Mario

Die Temperatur sollte eigentlich gleich gewesen sein. War alles im gleichen Raum und kam zur gleichen Zeit raus ins Freie...

nein, eben nicht! Ich hab die großen Flächen mit Zeitungspapier abgedeckt. Das einzige Problem mit der Abdeckfolie war beim Auge des Viper-Logos. Aber auch nur dort! Beim nächsten mal werd ich meinem Schablonenmacher sagen, dass er eine andere Folie nehmen soll.Die betroffenen Bereiche sind doch die abgeklebten stellen - vielleicht hinterlässt der Kleber etwas in der Form ?

Ich glaub mittlerweile das Problem zu kennen. Wir haben das Grün einfach zu kurz trocknen lassen und eben das Weiß (die Deckschicht) zu schnell aufgetragen! Schade drum... Lustig is nur, dass eine Form eben tadellos geworden ist...

Ich weiß noch nicht, ob ich einen Flügel draus laminieren soll oder nicht. Muss ich mir noch überlegen. Ansonsten eben eine 50er Glaslage rein und raus damit.

Irgendwie schauts aber gar net so blöd aus. Ist halt die Frage, wie die Oberfläche wird. Im Prinzip wärs egal, wenn ich einen fertigen Flügel draus mach.

MfG,

Mario

vanquish

User

Nix da mit Farbe entfernen!!!

Das Risiko geh ich ein! Wirds halt ein Versuchsträger. Nachdem das erst meine zweite Fläche aus Formen ist, werd ich sicherlich sonst auch noch Fehler machen bzw wird der Flügel zu schwer werden. Da passt das schon...

siebenter Schritt: Einlegen des Gewebes in die Form

Wie gesagt riskier ich es. Das Glas kostet nicht die Welt, die 160er Kohle... naja, gibt Schlimmeres und vom Gelege für den Holmgurt muss ich eh aufbrauchen, weil ich danach das MJ40 nehme. Also rein mit den Matten in die Form.

An dieser Stelle auch gleich mal ein Dankeschön an meinen Nachbarn, der den Bau der FS-5000 extra hinausgeschoben hat, um mir beim Einlegen zu helfen. Geht zu zweit halt einfach leichter!

So, was gibts viel zu sagen? Laminiert haben wir heute nur mal zwei Formen, also die linke Ober- und Unterseite. Morgen gehts dann mit dem Rest weiter.

Aufbau wie weiter oben beschrieben:

Oberschale:

- Glas, 27g/m², Leinen

- CFK, 160g/m², Leinen

- Stützstoff Airex

- Holmgurt, 4 Lagen, CFK-Gelege, 223g/m² pro Lage

- CFK D-Box bis etwa Anfang Querruder, 160g/m², Leinen

- Glas, 50g/m², Leinen

- CFK-Verstärkungen in den Servoausschnitten, RDS-Taschen und Wölklappe innen

Unterschale:

- Glas, 27g/m², Leinen

- CFK, 160g/m², Leinen

- Aramidstreifen, diagonal, Gewicht weiß ich nicht auswendig), als Schanier

- Glasstreifen, 50g/m², etwas breiter als das Aramid

- Stützstoff Airex

- Holmgurt, 4 Lagen, CFK-gelege, 223g/m² pro Lage

- CFK D-Box bis etwa Anfang Querruder, 160g/m², Leinen

- Glas, 50g/m², Leinen

- CFK-Verstärkungen in bei den RDS-Taschen und Wölklappe innen

Als Harz hab ich das 385 mit dem Härter 386 verwendet. Problematisch an der ganzen Sache war die Temperatur. Leider bekommen wir in unserer Werkstatt zu dieser Jahreszeit mit einem Heizstrahler nicht mehr als 16Grad zusammen. Nicht wirklich optimal zum laminieren! Dementsprechend hoch ist auch der Harzverbrauch (170Gramm Harz/Härter-Gemisch für beide Formen). Ich hoffe im Sommer deutlich bessere Ergebnisse zu erzielen, was das anbelangt.

Grundsätzlich war ich beim Tränken der Gewebe eher sparsam und dachte zwischendurch, alles sei zu trocken. Nunja, spätestens beim Absaugen (bzw beim zusammenrechnen der verbrauchten Harzmenge) wurde ich eines Besseren belehrt! Da kann man Stellenweise durchaus noch an Harz sparen.

Um schönere Kanten zu bekommen, hab ich vor dem einlegen der ersten Gewebelage die Nasenleiste und die Servoschächte mit einer Raupe eingedicktem Harz versehen. Ebenso habe ich beim Stützstoff vor dem Einlegen der Gurte und der Innenlage an den Kanten mit Mumpe eingespritzt um Hohlräume möglichst zu vermeiden.

Zuguterletzt kam dann noch das Abreisgewebe (auf Küchenpapier hab ich verzichtet), die Acrylraupe und das Plastik zum Absaugen drauf. Schlauch der Vakuumpumpe rein und sich über mehr als 0,8Bar freuen!

Bei der ersten Fläche brachten wir -Gott weiß warum- nur gerade mal knapp 0,4Bar zusammen.

So, jetzt darf das Ganze aushärten. Ich hoffe jetzt noch, dass meine gestern bestellten CFK-Schläuche für die Stege bald kommen. Ich werde die Stege nämlich auch die von Arne beschriebene Weise machen. Sollte die Lieferung aber länger dauern, wirds konventionell gemacht. Spätestens am 6. Jänner sollten die Flächen nämlich fertig sein, da dann die Uni mit Prüfungszeit wieder beginnt.

Nun noch ein paar Fotos. Achja, und bitte keinen blöden Kommentare wegen der D-Box. Ich weiß selber, dass es eleganter und besser ist, die D-Box gleichmäßig zu beenden...

MfG,

Mario

Das Risiko geh ich ein! Wirds halt ein Versuchsträger. Nachdem das erst meine zweite Fläche aus Formen ist, werd ich sicherlich sonst auch noch Fehler machen bzw wird der Flügel zu schwer werden. Da passt das schon...

siebenter Schritt: Einlegen des Gewebes in die Form

Wie gesagt riskier ich es. Das Glas kostet nicht die Welt, die 160er Kohle... naja, gibt Schlimmeres und vom Gelege für den Holmgurt muss ich eh aufbrauchen, weil ich danach das MJ40 nehme. Also rein mit den Matten in die Form.

An dieser Stelle auch gleich mal ein Dankeschön an meinen Nachbarn, der den Bau der FS-5000 extra hinausgeschoben hat, um mir beim Einlegen zu helfen. Geht zu zweit halt einfach leichter!

So, was gibts viel zu sagen? Laminiert haben wir heute nur mal zwei Formen, also die linke Ober- und Unterseite. Morgen gehts dann mit dem Rest weiter.

Aufbau wie weiter oben beschrieben:

Oberschale:

- Glas, 27g/m², Leinen

- CFK, 160g/m², Leinen

- Stützstoff Airex

- Holmgurt, 4 Lagen, CFK-Gelege, 223g/m² pro Lage

- CFK D-Box bis etwa Anfang Querruder, 160g/m², Leinen

- Glas, 50g/m², Leinen

- CFK-Verstärkungen in den Servoausschnitten, RDS-Taschen und Wölklappe innen

Unterschale:

- Glas, 27g/m², Leinen

- CFK, 160g/m², Leinen

- Aramidstreifen, diagonal, Gewicht weiß ich nicht auswendig), als Schanier

- Glasstreifen, 50g/m², etwas breiter als das Aramid

- Stützstoff Airex

- Holmgurt, 4 Lagen, CFK-gelege, 223g/m² pro Lage

- CFK D-Box bis etwa Anfang Querruder, 160g/m², Leinen

- Glas, 50g/m², Leinen

- CFK-Verstärkungen in bei den RDS-Taschen und Wölklappe innen

Als Harz hab ich das 385 mit dem Härter 386 verwendet. Problematisch an der ganzen Sache war die Temperatur. Leider bekommen wir in unserer Werkstatt zu dieser Jahreszeit mit einem Heizstrahler nicht mehr als 16Grad zusammen. Nicht wirklich optimal zum laminieren! Dementsprechend hoch ist auch der Harzverbrauch (170Gramm Harz/Härter-Gemisch für beide Formen). Ich hoffe im Sommer deutlich bessere Ergebnisse zu erzielen, was das anbelangt.

Grundsätzlich war ich beim Tränken der Gewebe eher sparsam und dachte zwischendurch, alles sei zu trocken. Nunja, spätestens beim Absaugen (bzw beim zusammenrechnen der verbrauchten Harzmenge) wurde ich eines Besseren belehrt! Da kann man Stellenweise durchaus noch an Harz sparen.

Um schönere Kanten zu bekommen, hab ich vor dem einlegen der ersten Gewebelage die Nasenleiste und die Servoschächte mit einer Raupe eingedicktem Harz versehen. Ebenso habe ich beim Stützstoff vor dem Einlegen der Gurte und der Innenlage an den Kanten mit Mumpe eingespritzt um Hohlräume möglichst zu vermeiden.

Zuguterletzt kam dann noch das Abreisgewebe (auf Küchenpapier hab ich verzichtet), die Acrylraupe und das Plastik zum Absaugen drauf. Schlauch der Vakuumpumpe rein und sich über mehr als 0,8Bar freuen!

Bei der ersten Fläche brachten wir -Gott weiß warum- nur gerade mal knapp 0,4Bar zusammen.

So, jetzt darf das Ganze aushärten. Ich hoffe jetzt noch, dass meine gestern bestellten CFK-Schläuche für die Stege bald kommen. Ich werde die Stege nämlich auch die von Arne beschriebene Weise machen. Sollte die Lieferung aber länger dauern, wirds konventionell gemacht. Spätestens am 6. Jänner sollten die Flächen nämlich fertig sein, da dann die Uni mit Prüfungszeit wieder beginnt.

Nun noch ein paar Fotos. Achja, und bitte keinen blöden Kommentare wegen der D-Box. Ich weiß selber, dass es eleganter und besser ist, die D-Box gleichmäßig zu beenden...

MfG,

Mario

Anhänge

vanquish

User

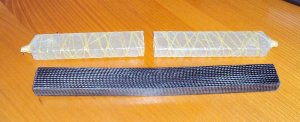

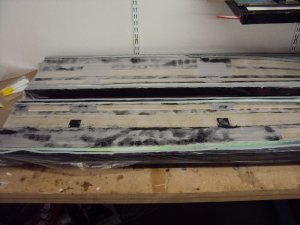

Eigentlich wollte ich heute Nachmittag die beiden anderen Formen laminieren. Mein Nachbar hätte jetzt aber morgen Zeit zum Helfen und da das Ganze zu zweit einfach lustiger und auch einfacher ist, kam heute mal was anderes dran: grobes Zuschneiden des Holmsteges...

Wie weiter oben schon erwähnt, werde ich nicht wie anfangs geplant einen Balsa/Kohle-Steg verwenden, sondern nach der von Arne beschriebenen Bauweise vorgehen. Fast jedenfalls. Arne verwendet laut seinem Beitrag Depron für den Steg. Ich hab kein Depron zuhause und irgendwie hab ich grad keine Lust, insgesamt 90km zum Händler meines Vertrauens zu fahren. Also werde ich dieses komische rosa Zeugs, dass auch beim Verbinder zum Einsatz kam, verwenden. Auf der Platte steht JACKODUR, dürfte aber wie von Markus geschrieben Styrodur sein. Wenns Depron tut, sollte es das auch tun... Einwände???

Diesen Kern werde ich mit zwei CFK-Schläuchen überziehen und dann zeitgleich mit dem Schließen der Form einkleben. Da der Holmgurt und somit auch der Steg nach außen hin gebogen ist (siehe Fotos), werde ich noch kleine Styrodurecken rausschneiden und diese entlang der Stegkontur mit Zacki einkleben. Halt gerade soviel, dass der Steg auch dort bleibt, wo er sein soll!

Ich hab die zugeschnittenen Stege mal probehalber auf die Form gelebt. Wie ihr sehen könnt, werde ich zwei Stege machen, welche die Verbindertasche einfassen und dann zusammenlaufen. Etwa auf Höhe des Querruderservos läuft der vordere Steg dann auf null aus.

Die Klappenstege werden auf die selbe Art und Weise erstellt. Allerdings sind diese etwas dünner (Klappensteg: 6mm, Holmsteg: 11mm außen auf 5mm auslaufend). Eigentlich wollte ich die Klappenstege auch mit einem CFK-Schlauch überziehen. Dafür habe ich aber zu wenig passenden CFK-Schlauch (R&G 18mm CFK-Schlauch). Würde für die Klappenstege auch ein oder zwei Glasschläuche reichen? Davon müsste ich genug herumliegen haben.

MfG,

Mario

Wie weiter oben schon erwähnt, werde ich nicht wie anfangs geplant einen Balsa/Kohle-Steg verwenden, sondern nach der von Arne beschriebenen Bauweise vorgehen. Fast jedenfalls. Arne verwendet laut seinem Beitrag Depron für den Steg. Ich hab kein Depron zuhause und irgendwie hab ich grad keine Lust, insgesamt 90km zum Händler meines Vertrauens zu fahren. Also werde ich dieses komische rosa Zeugs, dass auch beim Verbinder zum Einsatz kam, verwenden. Auf der Platte steht JACKODUR, dürfte aber wie von Markus geschrieben Styrodur sein. Wenns Depron tut, sollte es das auch tun... Einwände???

Diesen Kern werde ich mit zwei CFK-Schläuchen überziehen und dann zeitgleich mit dem Schließen der Form einkleben. Da der Holmgurt und somit auch der Steg nach außen hin gebogen ist (siehe Fotos), werde ich noch kleine Styrodurecken rausschneiden und diese entlang der Stegkontur mit Zacki einkleben. Halt gerade soviel, dass der Steg auch dort bleibt, wo er sein soll!

Ich hab die zugeschnittenen Stege mal probehalber auf die Form gelebt. Wie ihr sehen könnt, werde ich zwei Stege machen, welche die Verbindertasche einfassen und dann zusammenlaufen. Etwa auf Höhe des Querruderservos läuft der vordere Steg dann auf null aus.

Die Klappenstege werden auf die selbe Art und Weise erstellt. Allerdings sind diese etwas dünner (Klappensteg: 6mm, Holmsteg: 11mm außen auf 5mm auslaufend). Eigentlich wollte ich die Klappenstege auch mit einem CFK-Schlauch überziehen. Dafür habe ich aber zu wenig passenden CFK-Schlauch (R&G 18mm CFK-Schlauch). Würde für die Klappenstege auch ein oder zwei Glasschläuche reichen? Davon müsste ich genug herumliegen haben.

MfG,

Mario

Anhänge

vanquish

User

Erster Flächensatz: FUTURE

Erster Flächensatz: FUTURE

Neben dem Viperbau wartete auch noch die zweite Fläche meines ersten eigenen Projekts aufs Fertigwerden. Letzte Woche hab ich die Form geschlossen und heute Vormittag erblickte dann meine zweite Fläche das Licht der Welt. Wie gesagt etwas übergewichtig, aber ansonsten sehr schön. Fest, stabil und eine wirklich tadellose Oberfläche. So hätte der Lack bei der Viper auch werden müssen...

Unten ein paar Bilder vom Bau. Sind teilweise Handyfotos...

Die Form der FUTURE gehört nun meinem Nachbarn und stammte ebenfalls von Franz Prasch. Meines Wissens nach, gewann Franz irgendwann zwischen 2004 und 2006 mit diesem Flügel die Eurotour.

MfG,

Mario

Erster Flächensatz: FUTURE

Neben dem Viperbau wartete auch noch die zweite Fläche meines ersten eigenen Projekts aufs Fertigwerden. Letzte Woche hab ich die Form geschlossen und heute Vormittag erblickte dann meine zweite Fläche das Licht der Welt. Wie gesagt etwas übergewichtig, aber ansonsten sehr schön. Fest, stabil und eine wirklich tadellose Oberfläche. So hätte der Lack bei der Viper auch werden müssen...

Unten ein paar Bilder vom Bau. Sind teilweise Handyfotos...

Die Form der FUTURE gehört nun meinem Nachbarn und stammte ebenfalls von Franz Prasch. Meines Wissens nach, gewann Franz irgendwann zwischen 2004 und 2006 mit diesem Flügel die Eurotour.

MfG,

Mario

Anhänge

-

5.jpg126,9 KB · Aufrufe: 81

5.jpg126,9 KB · Aufrufe: 81 -

4.jpg136,3 KB · Aufrufe: 127

4.jpg136,3 KB · Aufrufe: 127 -

3.jpg164,5 KB · Aufrufe: 144

3.jpg164,5 KB · Aufrufe: 144 -

2.jpg101,4 KB · Aufrufe: 130

2.jpg101,4 KB · Aufrufe: 130 -

1.jpg141,6 KB · Aufrufe: 129

1.jpg141,6 KB · Aufrufe: 129 -

6.jpg116,8 KB · Aufrufe: 135

6.jpg116,8 KB · Aufrufe: 135 -

7.jpg141,5 KB · Aufrufe: 142

7.jpg141,5 KB · Aufrufe: 142 -

8.jpg153 KB · Aufrufe: 67

8.jpg153 KB · Aufrufe: 67 -

10.jpg89,4 KB · Aufrufe: 137

10.jpg89,4 KB · Aufrufe: 137 -

11.jpg102,4 KB · Aufrufe: 148

11.jpg102,4 KB · Aufrufe: 148 -

12.jpg130,6 KB · Aufrufe: 130

12.jpg130,6 KB · Aufrufe: 130 -

13.jpg128,6 KB · Aufrufe: 163

13.jpg128,6 KB · Aufrufe: 163

Hallo Mario,

ist Dein Gurt so schmal ?

Auf dem Bild sieht es so aus als ob der hintere Steg keinen Kontakt zum Gurt hätte...

Tobi

ist Dein Gurt so schmal ?

Auf dem Bild sieht es so aus als ob der hintere Steg keinen Kontakt zum Gurt hätte...

Tobi

Ähnliche Themen

- Antworten

- 54

- Aufrufe

- 9K

- Antworten

- 55

- Aufrufe

- 9K

- Antworten

- 191

- Aufrufe

- 34K

- Antworten

- 3

- Aufrufe

- 989