Es hat sich was getan

Es hat sich was getan

Seit letztem Jahr hat sich doch ein bischen was bei der Viper getan...

Zu allererst habe ich wieder eine kleine Änderung in meiner Bauausführung. Die weiter oben angekündigte Bauweise, die einzelnen Stege aus Styrodur und Kohleschlauch zu machen habe ich wieder verworfen und stattdessen meinen geplanten Balsa-Kohle-Steg verwendet.

Warum?

Ich habe eine ganze Menge Stege aus dem Styrodur ausgeschnitten. War je xxxxarbeit und werd ich so sicherlich nicht mehr machen. Nach einer längeren Diskussion mit drei Baukollegen bin ich zu dem Schluss gekommen, dass jede Bauweise ihre Vor- und Nachteile hat. Bei den Schläuchen kanns passieren, dass -wenn nicht alles ganz genau passt- die Fasern nicht ganz gerade stehen, sondern einen Bauch bekommen... Muss nicht sein, kann aber. Bei einem Balsa-Kohle-Sandwich hat man dieses Problem nicht. Dafür bekommt man hier keine so schöne Verbindung der Kohlefasern mit dem Gurt hin, wie Arne weiter oben schon erwähnt hat. Also: Es hat alles seine Vor- und Nachteile...

Aber der eigentliche Grund, warum ich mich dann doch für den Balsasteg entschieden hab war, dass Franz die ganzen Stege für seine Modelle am PC hat und mit der CNC-Fräse rausfräsen kann. Dann passt halt alles perfekt und die Arbeit macht die Fräse...

Außerdem vertraue ich auch auf die doch jahrelange Erfahrung vom Franz, was den Bau von Schalenflügeln angeht. Wir fliegen F3f und gehen nicht an die F3b-Winde...

Desweiteren werde ich bei diesem Flügel noch kein RDS verbauen, da ich kein passendes Kupferblech für die RDS-Tasche zuhause hab und ich die Form schon unbedingt schließen will. Also kommt eine konventionelle Anlenkung rein und RDS bei der nächsten Fläche im Februar...

neunter Schritt: Stege machen

Die Platten für meine Stege hatte ich teilweise schon vom letzten Flügel liegen bzw hab ich schon vorher mal gemacht. Die hinteren Hilfsstege sind wie folgt aufgebaut:

- Glas, diagonal, 50g/m²

- Balsa, stehend, leicht angewinkelt (~80°)

- Kohlegelege, diagonal, 223g/m²

- Balsa, stehend. leicht angewinkelt (~80°), in die andere Richtung

- Glas, diagonal, 50g/m²

Den Aufbau es Holmsteges habe ich weiter oben schonmal erwähnt. Anscheinend hab ich aber doch 3,5mm Balsa verwendet, da der Steg eine Breite von knapp 9mm hat.

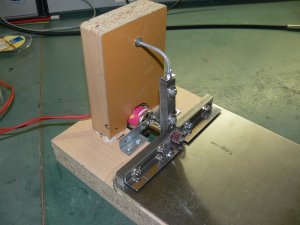

Mit diesen vorgefertigten Platten bin ich gestern zu Franz in die Werkstatt gefahren, wo wir dann mit der CNC-Fräse die Stege herausgetrennt haben. Wie bei meinem ersten Flügel (Future), hat auch hier wieder alles perfekt gepasst. CNC ist halt schon ne feine und auch zeitsparende Angelegenheit...

zehnter Schritt: Einbau der Innereien und Schließen der Form

Nachdem nun alles soweit vorbereitet war, gings ans Einbauen der Stege und der Verbindertasche. Ich musste eine neue Verbindertasche erstellen und kann meinen eigenen Verbinder bei dieser Fläche nicht verwenden, da er gerade um eine Spur zu hoch ist und ich die Form nicht schließen konnte. Also muss wieder der Skorpionverbinder herhalten... Beim nächsten mal werde ich für die Gurte die M40J oder -wenn ich sie irgendwo herbekomme- die M46J-Faser verwenden. Den Gurt evtl von aktuelle 50mm auf 60mm an der Wurzel verbreitern und dafür eine Lage weniger verwenden, sodass ich meinen Verbinder verwenden kann...

Zuerst habe ich die innere Glaslage am Scharnier angeritzt.

Die einzelnen Stege habe ich zuerst an der Unterschale mit einem Gemisch aus Harz und Microballon festgeklebt und an drei, vier Stellen mit einem Tropfen Zacki fixiert, damit sie nicht verrutschen können. Speziell beim gebogenen Holmsteg ist das nötig.

Die Verbindertasche habe ich mit vorne und hinten mit einem Stück Stegmaterial eingepackt. Das sollte halten. Insgesamt haben alle Stege, Verbindertasche und das "Füllmaterial" nach der Tasche ein Gewicht von 114 Gramm. Das Harz kommt da noch dazu.

Zuguterletzt habe ich an Nasen- und Endleiste noch eine kleine Harz/Ballon-Raupe angebracht. Hier sowohl an der Ober- wie auch an der Unterschale. Nun wurde die Form geschlossen. Leider habe ich hier nicht allzuviele Bilder. Bei der zweiten Seite werde ich mehr Bilder machen!

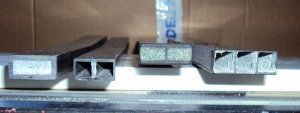

ad. Verbinder: Ich habe mal ein Vergleichsfoto mehrer Verbinder gemacht. Zur Hand hatte ich meinen Verbinder, Skorpion DSL, Vikos und Ascot short. Ich glaube, dass ich mit meinem Verbinder im Vergleich nicht sooo arg daneben liege, wiewohl mir schon klar ist, dass man durch die Verwendung verschiedener Fasern mal mehr, mal weniger Wandstärke benötigt...

Was werde ich beim nächsten mal anders machen?

- bei neuen Lacken vorher austesten, ob sie sich vertragen

- Beim Laminieren irgendwie für Temperaturen von 20Grad oder mehr in der Werkstatt sorgen

- Nach Möglichkeit mal eine Temperbox bauen

- Eine bessere Faser für die Holmgurte verwenden ODER eine Lage weniger nehmen, dafür den Gurt verbreitern (bei Verwendung der meiner aktuellen Faser) und eine geringere Bauhöhe zu erreichen, damit ich meinen Verbinder verwenden kann

- Beim Absaugen zwei oder drei Lagen Küchenpapier zwischen Abreissgewebe und Folie legen um ein gleichmäßiges Vakuum zu erreichen

- neue Platten für die Stege bauen

- Die Verbindertasche direkt zwischen zwei Holmstege einbauen und die beiden Holmstege weiter draußen zusammenlaufen lassen (eben wie ursprünglich geplant!)

- eventuell den Stützstoff flach schleifen

Dafür, dass ich noch immer nicht fertig bin, ist da schon eine Menge an Dingen, die ich gelernt habe. Aber aus Fehlern lernt man eben...

Spannend wird für mich noch die Dichtlippe. Ich weiß theoretisch, wie ich das angehen soll, weiß aber, dass das schwieriger werden wird, als es sich anhört!

Ich hoffe, dass ich möglichst bald auch die Zeit für Rumpf und Leitwerk finde.

MfG,

Mario

PS: Weiß jemand, wo ich die M46J-Faser herbekomme? Am Besten als Gelege! Ich finde immer nur das M40J...