Hallo zusammen,

wie schon angedeutet, wollte ich mich ja mal daran versuchen, einen Fat Fighter per 3D-Druck zu realisieren. Nicht unbedingt das ganze Flugzeug - ich sehe keinen Sinn in diesem seltsamen Nebensport, so gut wie jedes Teil eines Modells mit dem Drucker produzieren zu wollen, auch wenn es in Hybridbauweise bei halbem Gewicht die doppelte Stabilität hätte. Was aber in meinen Augen extrem viel Sinn als 3D-Druck macht, ist zumindest der Rumpf: Da lassen sich Rundungen und Details realisieren, die in Depron oder Holz unmöglich und in GFK/CFK nur mit Riesenaufwand möglich wären. Dazu kommt natürlich, dass ich in Depron-Konstruktionen völlig unbeschlagen bin.

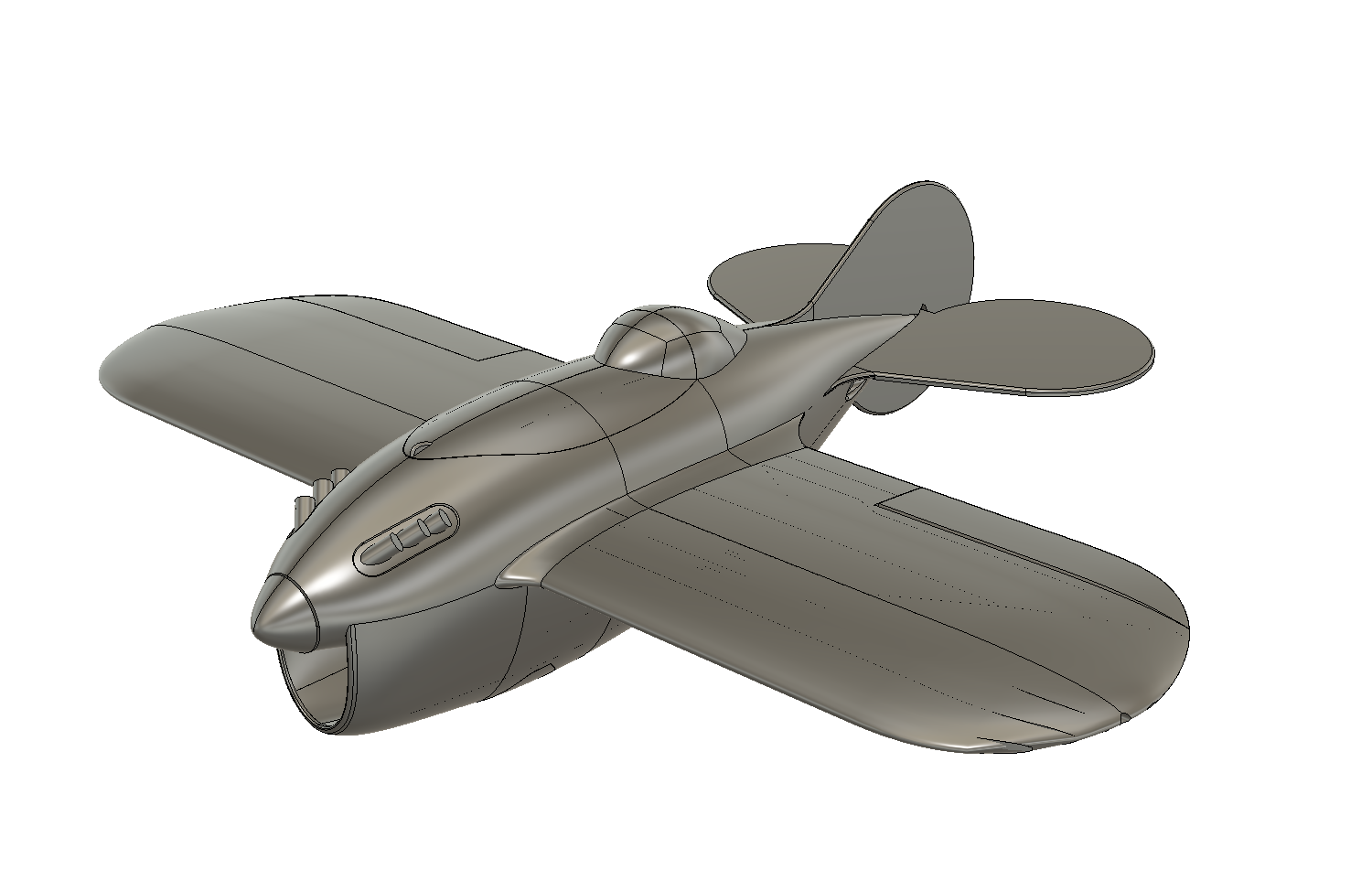

Also habe ich mir gedacht, ich scribble erstmal einfach munter drauflos und entwerfe mir - vorerst ohne jeden Scale-Anspruch und ohne konkretes Vorbild - als Versuchsträger ein Dickerchen, das so ungefähr die Dimensionen und die Ausarbeitung wiedergibt, die mir vorschweben. Das Elaborat versuche ich dann sowohl in die Luft als auch an einem Stück wieder runter zu bringen, und falls das klappt (und im Idealfall auch noch Spaß macht), ist immer noch genug Zeit, die gewonnenen Erfahrungen in "scaligere" Modelle umzusetzen.

Herausgekommen bei der Kritzelei ist der Pummel:

Der Rumpf ist zweischalig im Dünnwanddruck aufgebaut, wobei Außen- und Innenwand zueinander in Längsrichtung verspantet sind, der Innenraum dagegen diagonal. So kann man sehr leicht drucken, den Bauaufwand minimieren und bei der Gelegenheit auch gleich den Innenraum extrem funktional und komfortabel gestalten, was den RC-Einbau und die Flugvor- und Nachbereitung angeht. So ist z.B. das große Kühlluft-Maul tatsächlich auch funktional.

Dazu habe ich ein paar Leitwerksvarianten und einen geometrisch sehr einfach gehaltenen Flügel gezeichnet - einfach gehalten deswegen, weil er sich so ohne großen Aufwand auf jede erdenkliche Weise bauen lässt, als Druck-, Rippen-, Depron- oder Hybridfläche.

Mit der Leitwerksform bin ich mir noch nicht so sicher - überdimensioniert muss es wohl schon aus Designgründen in jedem Fall sein; fatty-typisch wäre wohl sowas:

Ich tendiere aber im Moment eher zu sowas hier, auch wenn es eigentlich unerwünscht "verschlankend" wirkt:

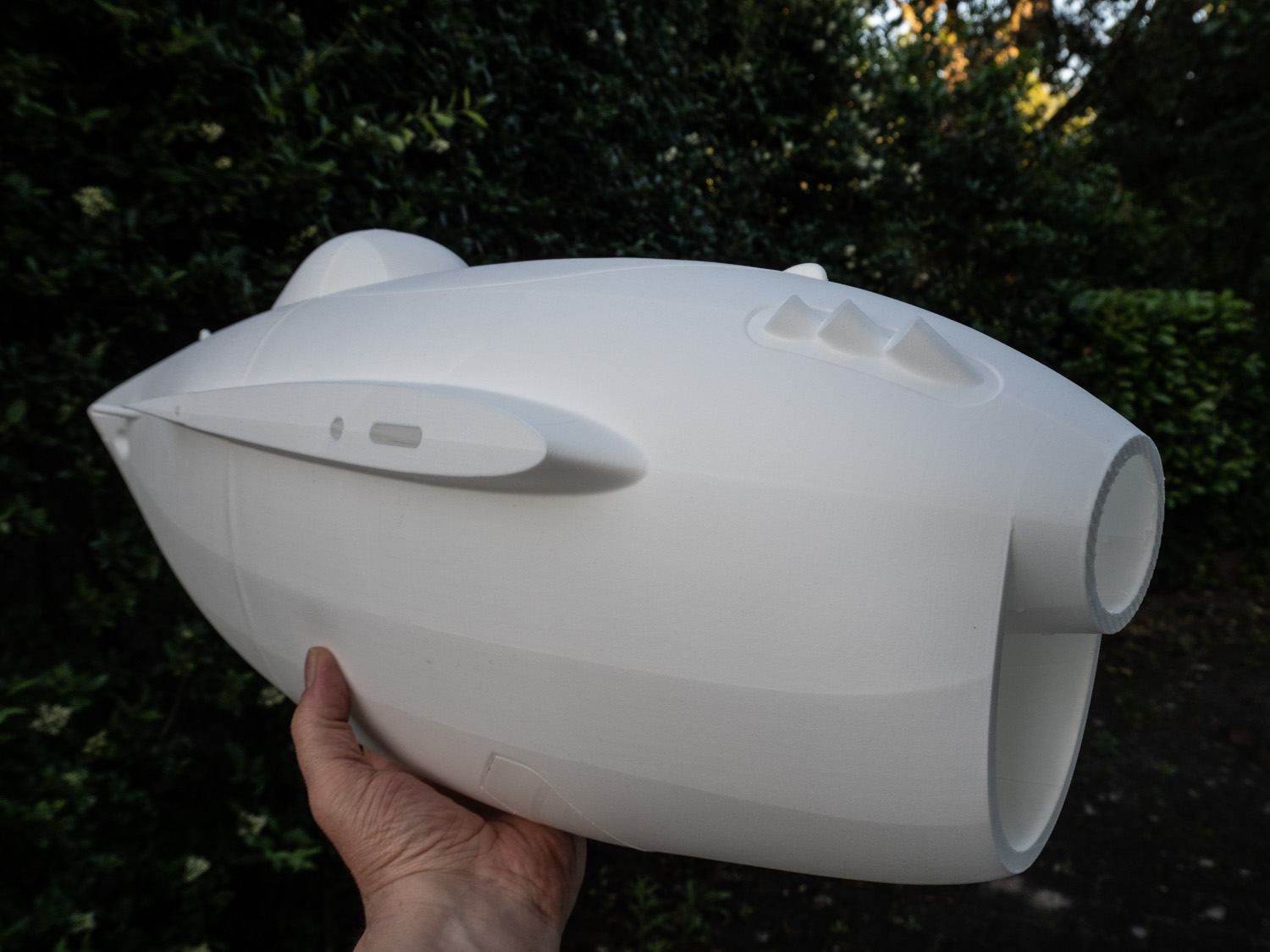

Ein Rumpf zum Anfassen ist zwischenzeitlich auch schon aus dem Drucker geschlüpft (nach schlappen 82 Stunden Gesamtdruckzeit):

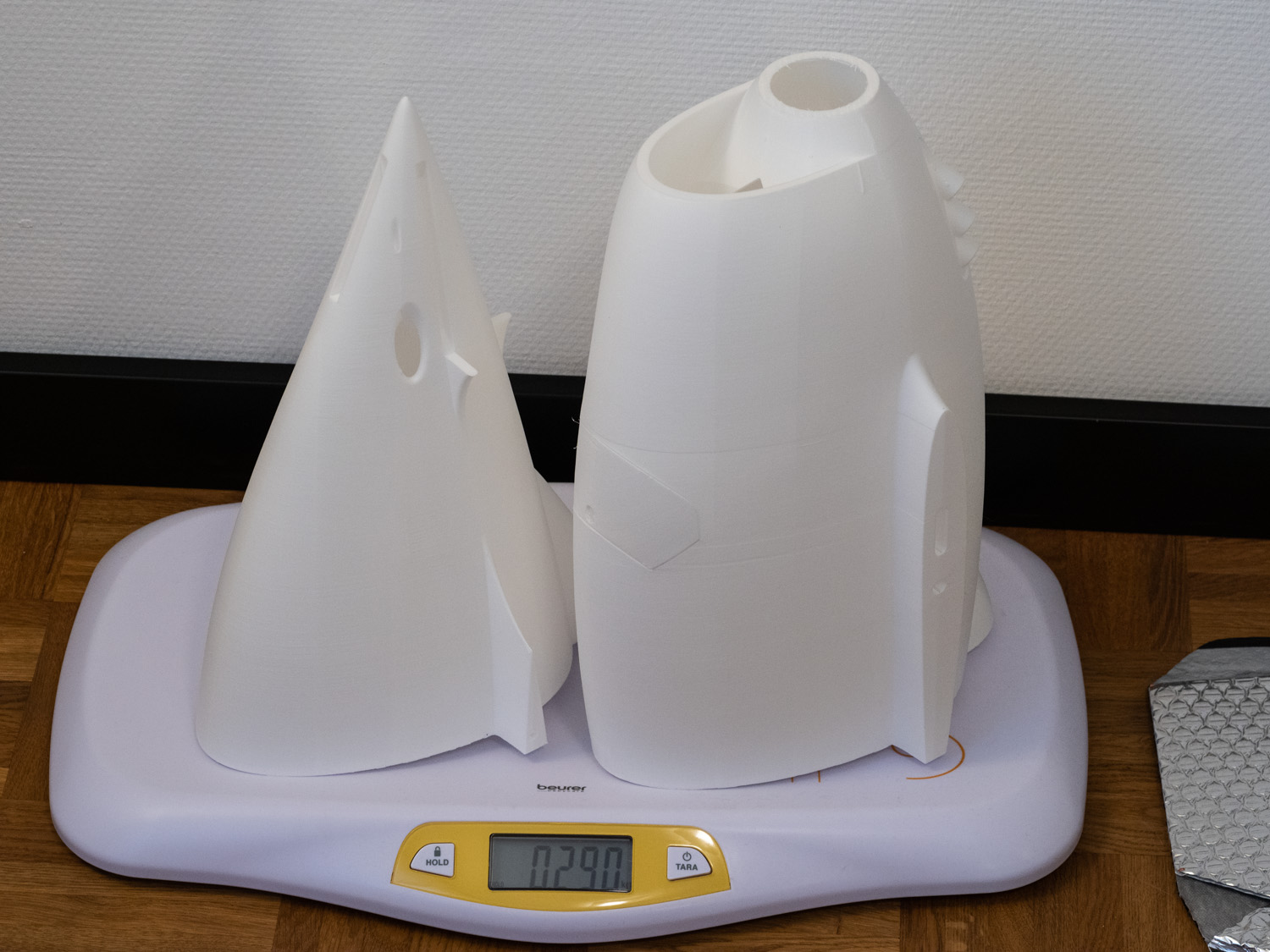

Spannend natürlich vor allem, was die Babywaage dazu zu sagen hat:

290 Gramm, das sollte doch wohl in die Luft zu bringen sein... zur Einschätzung ein paar Daten (wobei die mit "ca." noch nicht final feststehen):

Rumpflänge: 728 mm

Länge über alles ca.: 780-860 mm

Spannweite: 1000 mm

Flächentiefe: 300 mm

Spannweite Leitwerk ca.: 440-560 mm

Flächeninhalt (inkl. Leitwerk, exkl. Rumpf) ca.: 36 qdm

Profil aktuell: NACA 1410

V-Form: Nö

AWD: Null

Motorsturz: 3°, -zug: 2°

Als Gesamtgewicht strebe ich so ca. 1 kg an - von den Komponenten her wird das wohl kein Problem, wenn ich nur nicht allzuviel Ausgleichsgewicht brauche. Damit wäre ich bei einer Flächenbelastung von knapp 28 g/qdm, was hoffentlich noch einen halbwegs langsamen Flug ermöglichen würde.

Den Tragflügel habe ich mal als ersten Anlauf ebenfalls für 3D-Druck ausgearbeitet; der druckt gerade. Kalkuliertes Gewicht ist 220 g, womit ich dann für die gesamten Druckteile bei 510 g wäre. Die Achillesferse dieses Flügels wird allerdings die Torsionssteifheit sein; mal schauen, ob das so reicht oder ich gleich eine andere Bauweise andenke.

Was mich zur Zeit noch umtreibt, ist die Fahrwerksfrage. Die Purzelbaum-Landungen, die man auf den Fat Fighters-Videos regelmäßig sieht, würde ein gedruckter Rumpf nicht so locker abkönnen.

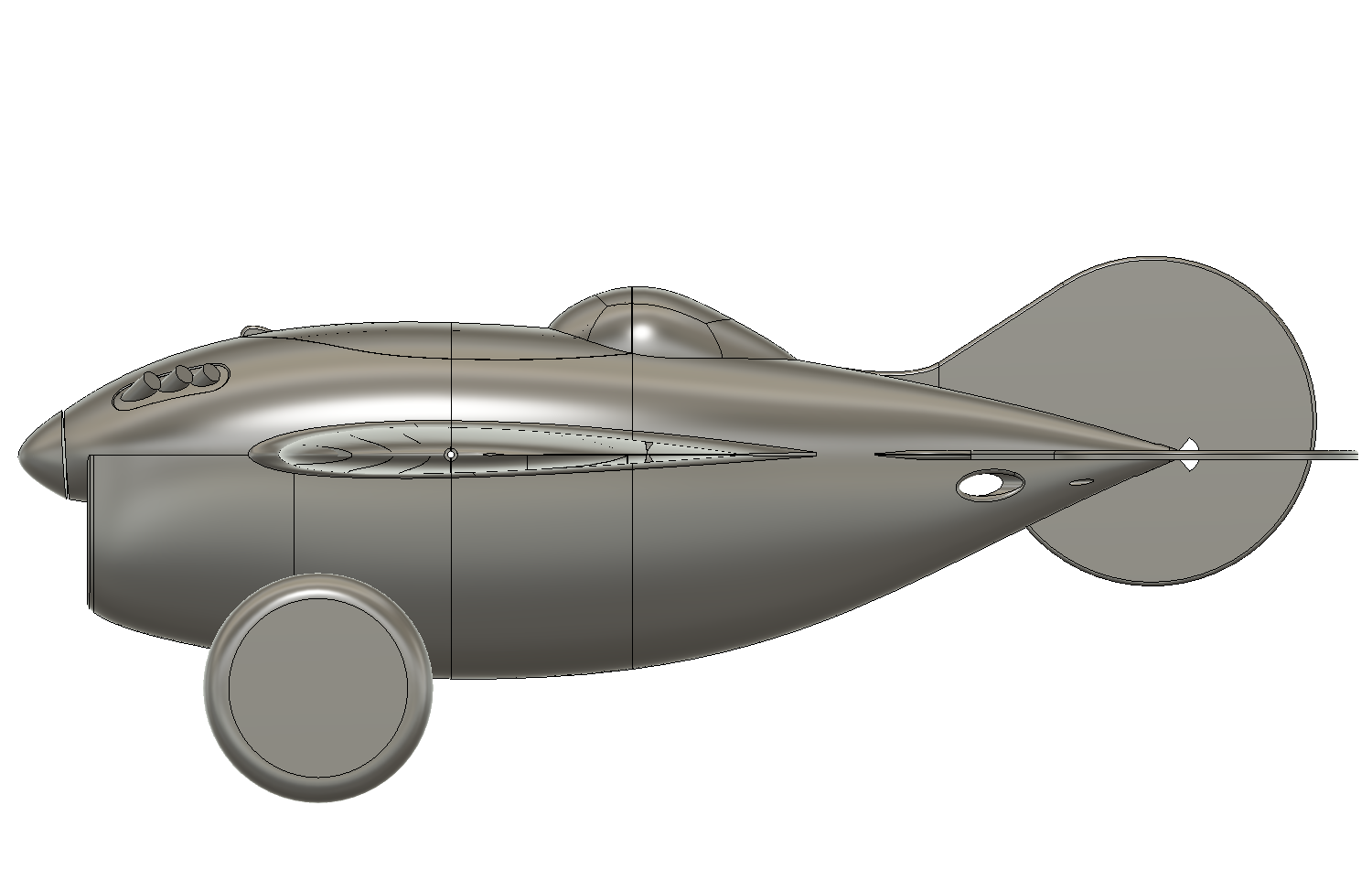

Vorsorglich habe ich in den Rumpf eine Aussparung eingebaut, in die man wahlweise einen glatten Pod einsetzen kann oder einen erweiterten mit einer Achsbohrung. So halte ich mir die Entscheidung für oder gegen ein Fahrwerk frei bis nach den ersten Schwerpunktwiegungen. Mit Fahrwerk würde das ungefähr so aussehen:

Die angelayouteten Räder haben 150 mm Durchmesser, die müsste ich wohl verdammt leicht bauen - kleiner sieht aber halt doof aus. Solche Tundra-Schluppen wie im Layout werden es aber natürlich nicht werden, eher sehr schlanke Speichenräder.

Solche Tundra-Schluppen wie im Layout werden es aber natürlich nicht werden, eher sehr schlanke Speichenräder.

Naja, erstmal kümmere ich mich um den Flügel. Falls hier Interesse besteht, werde ich weiter berichten, wie sich das Projekt so entwickelt. Und natürlich bin ich immer dankbar für Bedenken, Ideen und Kommentare aller Art.

Tschöö

Stephan

wie schon angedeutet, wollte ich mich ja mal daran versuchen, einen Fat Fighter per 3D-Druck zu realisieren. Nicht unbedingt das ganze Flugzeug - ich sehe keinen Sinn in diesem seltsamen Nebensport, so gut wie jedes Teil eines Modells mit dem Drucker produzieren zu wollen, auch wenn es in Hybridbauweise bei halbem Gewicht die doppelte Stabilität hätte. Was aber in meinen Augen extrem viel Sinn als 3D-Druck macht, ist zumindest der Rumpf: Da lassen sich Rundungen und Details realisieren, die in Depron oder Holz unmöglich und in GFK/CFK nur mit Riesenaufwand möglich wären. Dazu kommt natürlich, dass ich in Depron-Konstruktionen völlig unbeschlagen bin.

Also habe ich mir gedacht, ich scribble erstmal einfach munter drauflos und entwerfe mir - vorerst ohne jeden Scale-Anspruch und ohne konkretes Vorbild - als Versuchsträger ein Dickerchen, das so ungefähr die Dimensionen und die Ausarbeitung wiedergibt, die mir vorschweben. Das Elaborat versuche ich dann sowohl in die Luft als auch an einem Stück wieder runter zu bringen, und falls das klappt (und im Idealfall auch noch Spaß macht), ist immer noch genug Zeit, die gewonnenen Erfahrungen in "scaligere" Modelle umzusetzen.

Herausgekommen bei der Kritzelei ist der Pummel:

Der Rumpf ist zweischalig im Dünnwanddruck aufgebaut, wobei Außen- und Innenwand zueinander in Längsrichtung verspantet sind, der Innenraum dagegen diagonal. So kann man sehr leicht drucken, den Bauaufwand minimieren und bei der Gelegenheit auch gleich den Innenraum extrem funktional und komfortabel gestalten, was den RC-Einbau und die Flugvor- und Nachbereitung angeht. So ist z.B. das große Kühlluft-Maul tatsächlich auch funktional.

Dazu habe ich ein paar Leitwerksvarianten und einen geometrisch sehr einfach gehaltenen Flügel gezeichnet - einfach gehalten deswegen, weil er sich so ohne großen Aufwand auf jede erdenkliche Weise bauen lässt, als Druck-, Rippen-, Depron- oder Hybridfläche.

Mit der Leitwerksform bin ich mir noch nicht so sicher - überdimensioniert muss es wohl schon aus Designgründen in jedem Fall sein; fatty-typisch wäre wohl sowas:

Ich tendiere aber im Moment eher zu sowas hier, auch wenn es eigentlich unerwünscht "verschlankend" wirkt:

Ein Rumpf zum Anfassen ist zwischenzeitlich auch schon aus dem Drucker geschlüpft (nach schlappen 82 Stunden Gesamtdruckzeit):

Spannend natürlich vor allem, was die Babywaage dazu zu sagen hat:

290 Gramm, das sollte doch wohl in die Luft zu bringen sein... zur Einschätzung ein paar Daten (wobei die mit "ca." noch nicht final feststehen):

Rumpflänge: 728 mm

Länge über alles ca.: 780-860 mm

Spannweite: 1000 mm

Flächentiefe: 300 mm

Spannweite Leitwerk ca.: 440-560 mm

Flächeninhalt (inkl. Leitwerk, exkl. Rumpf) ca.: 36 qdm

Profil aktuell: NACA 1410

V-Form: Nö

AWD: Null

Motorsturz: 3°, -zug: 2°

Als Gesamtgewicht strebe ich so ca. 1 kg an - von den Komponenten her wird das wohl kein Problem, wenn ich nur nicht allzuviel Ausgleichsgewicht brauche. Damit wäre ich bei einer Flächenbelastung von knapp 28 g/qdm, was hoffentlich noch einen halbwegs langsamen Flug ermöglichen würde.

Den Tragflügel habe ich mal als ersten Anlauf ebenfalls für 3D-Druck ausgearbeitet; der druckt gerade. Kalkuliertes Gewicht ist 220 g, womit ich dann für die gesamten Druckteile bei 510 g wäre. Die Achillesferse dieses Flügels wird allerdings die Torsionssteifheit sein; mal schauen, ob das so reicht oder ich gleich eine andere Bauweise andenke.

Was mich zur Zeit noch umtreibt, ist die Fahrwerksfrage. Die Purzelbaum-Landungen, die man auf den Fat Fighters-Videos regelmäßig sieht, würde ein gedruckter Rumpf nicht so locker abkönnen.

Vorsorglich habe ich in den Rumpf eine Aussparung eingebaut, in die man wahlweise einen glatten Pod einsetzen kann oder einen erweiterten mit einer Achsbohrung. So halte ich mir die Entscheidung für oder gegen ein Fahrwerk frei bis nach den ersten Schwerpunktwiegungen. Mit Fahrwerk würde das ungefähr so aussehen:

Die angelayouteten Räder haben 150 mm Durchmesser, die müsste ich wohl verdammt leicht bauen - kleiner sieht aber halt doof aus.

Solche Tundra-Schluppen wie im Layout werden es aber natürlich nicht werden, eher sehr schlanke Speichenräder.

Solche Tundra-Schluppen wie im Layout werden es aber natürlich nicht werden, eher sehr schlanke Speichenräder.Naja, erstmal kümmere ich mich um den Flügel. Falls hier Interesse besteht, werde ich weiter berichten, wie sich das Projekt so entwickelt. Und natürlich bin ich immer dankbar für Bedenken, Ideen und Kommentare aller Art.

Tschöö

Stephan

Zuletzt bearbeitet: