Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Eigenbau TCU

- Ersteller TobyTetzi

- Erstellt am

@Markus

Mein Kollege Tim wird den derzeitigen Stand der Software auf Sourceforge veröffentlichen und dann allen, die daran mitwirken wollen (und das auch sinnvoll können...) die Zugangsrechte für die Mitarbeit erteilen.

Ich werde dann auch die weiteren technischen Details der ECU offenlegen. Allerdings sollte sich vorher ein ausreichendes Interesse an einer Mitarbeit abzeichnen. Wenn sich nämlich ohnehin nur zwei oder drei Leute beteiligen wollen, kann man das auch in "geschlossener Runde" machen. Ich denke, wir sollten jetzt einfach mal ein oder zwei Tage abwarten, um die Reaktionen beurteilen zu können.

Viele Grüße,

Thomas

Mein Kollege Tim wird den derzeitigen Stand der Software auf Sourceforge veröffentlichen und dann allen, die daran mitwirken wollen (und das auch sinnvoll können...) die Zugangsrechte für die Mitarbeit erteilen.

Ich werde dann auch die weiteren technischen Details der ECU offenlegen. Allerdings sollte sich vorher ein ausreichendes Interesse an einer Mitarbeit abzeichnen. Wenn sich nämlich ohnehin nur zwei oder drei Leute beteiligen wollen, kann man das auch in "geschlossener Runde" machen. Ich denke, wir sollten jetzt einfach mal ein oder zwei Tage abwarten, um die Reaktionen beurteilen zu können.

Viele Grüße,

Thomas

Schaltplan Entwurf

Schaltplan Entwurf

Hallo,

hier ist mal ein Schaltplan Entwurf von Sven.

Frage:

Sollte man evtl noch onboard Drehzahlmessverstaerker einbauen,

und sind die Treiber geeignet?

Diese ECU ist weitaus weniger Aufwendig, als die von Thomas (nicht, das ich die nicht gut finde).

Die Software könnte so ausgelegt werden, das man zur Hardware flexibel bleibt, und somit auch für Thomas und Tims ECU verwendbar wäre.

Thomas, Du kannst doch so schön routen, wie man sieht.

Könnten wir nicht mal ins Gespräch kommen.

Was hälst Du von dem Schaltplan?

Gravierende Einwände?

Gruß Toby

Schaltplan Entwurf

Hallo,

hier ist mal ein Schaltplan Entwurf von Sven.

Frage:

Sollte man evtl noch onboard Drehzahlmessverstaerker einbauen,

und sind die Treiber geeignet?

Diese ECU ist weitaus weniger Aufwendig, als die von Thomas (nicht, das ich die nicht gut finde).

Die Software könnte so ausgelegt werden, das man zur Hardware flexibel bleibt, und somit auch für Thomas und Tims ECU verwendbar wäre.

Thomas, Du kannst doch so schön routen, wie man sieht.

Könnten wir nicht mal ins Gespräch kommen.

Was hälst Du von dem Schaltplan?

Gravierende Einwände?

Gruß Toby

Programmablauf in der ECU

Programmablauf in der ECU

Hallo,

Nun haben wir 2 Varianten der Hardware.

1. Svens Hardware, die noch etwas Überarbeitung braucht, dafür aber noch änderbar ist, um auf spezielle Wünsche einzugehen vermag.

Sobald eine akzeptabele Version entstanden ist, wird geroutet.

2. Toms Ecu, die alles könnte, von 2. Drehzahl, 3x RX in, 1 x Rx out,....

Platinen sind ja laut Tom sogar noch vorhanden.

Abgesehen von der Hardware sollten wir uns nun mal Gedanken zum Programm machen, da wie Ihr seht, Hardware nicht das Problem stellt.

Hier kommt nun mal der Programmablauf von Svens ECU:

Variablen, zuweisungen, Definitionen

dann im codebreicht:

Interupttabelle

Sonderzeichen

Strings

;********************************************************

;Int 0 Interuptroutine für Drehzahlmessung

;*********************************************************

Laeuft immer, zaehlt eine Variable bei jedem Impuls. Das Zeitfenster wird durch den Timer 0 vorgegeben und ist 65,xxxms Deshalb wird dann vor der Anzeige die Drehzahl genau berechnet.

;*********************************************************

;Int 1 Interuptroutine für Servoimpulsmessung

;*********************************************************

je nach fallender oder steigender Flanke wird der wert vom immer laufenden Timer gelesen unf die Div gebildet. Ergibt dann einen wert in ms.

;*********************************************************

;Interuptroutine bei Zählerüberlauf

;steuert die GluehPWM

;gibt Rechenzyklus frei

;gibt Messungsueberwachung frei

;*********************************************************

sagt alles. Uebelauf triggert die 16bit Zusatzvariable,erzeugt die Gluehpwm Laeuft diese 16bit Zusatzvariabele ueber wird die Drehzahlmessung ausgewertet, und Empfaengerimpulsmessung auf impulsausfall ueberprueft. uind der Hauptprozess einmal freigegeben

;*********************************************************

; Interuptroutinen bei AD-WAndler fertig

; Messwerte fuer Ackuspannung werden in AckuHI:AckuLO abgelegt

; Messwerte uer Temperatureratur werden in TemperaturHI:TemperaturLO abgelegt

; Registerer Itemp,Itemp2

;*********************************************************

es wird der jeweilige ADC mehrmals gemessen und dann der Mittelwert in einen "Ringspeicher geschrieben" und der naechste ADC-Kanal aktiviert. Brauch man Messwerte liesst man den kompletten Ringspeicher und bildet den Mittelwert.

Dann kommen die unterprogramme, sind selbsterklaerend

Dann die Initialisierug bei Reset und dann die "Hauptschleife"

Die Hauptschleife ist immer in Wartestellung bis nach 1/16,25sev der Timeruberlauf die Hauptschleife freigibt. Dann kommt ein Durchlauf Messwertauswertung und Pumpeansteuerung. Dann das Menue und danach wieder Wartestellung bis naechster Timerueberlauf die Schleife wieder frei gibt.

Wenn man eine Zusatzfunktion wie Cooldown oder Autostart realisieren will muss man ein paar Statusbits in einer Statusvariable festlegen die die einzelnen Abarbeitungsschritte derSequenz markieren. Sobald das Programm die "Sonderfunktion erreicht wird entsprechend der bits die aktion gemacht und dann gehts weiter in der Schleife.

Programmablauf in der ECU

Hallo,

Nun haben wir 2 Varianten der Hardware.

1. Svens Hardware, die noch etwas Überarbeitung braucht, dafür aber noch änderbar ist, um auf spezielle Wünsche einzugehen vermag.

Sobald eine akzeptabele Version entstanden ist, wird geroutet.

2. Toms Ecu, die alles könnte, von 2. Drehzahl, 3x RX in, 1 x Rx out,....

Platinen sind ja laut Tom sogar noch vorhanden.

Abgesehen von der Hardware sollten wir uns nun mal Gedanken zum Programm machen, da wie Ihr seht, Hardware nicht das Problem stellt.

Hier kommt nun mal der Programmablauf von Svens ECU:

Variablen, zuweisungen, Definitionen

dann im codebreicht:

Interupttabelle

Sonderzeichen

Strings

;********************************************************

;Int 0 Interuptroutine für Drehzahlmessung

;*********************************************************

Laeuft immer, zaehlt eine Variable bei jedem Impuls. Das Zeitfenster wird durch den Timer 0 vorgegeben und ist 65,xxxms Deshalb wird dann vor der Anzeige die Drehzahl genau berechnet.

;*********************************************************

;Int 1 Interuptroutine für Servoimpulsmessung

;*********************************************************

je nach fallender oder steigender Flanke wird der wert vom immer laufenden Timer gelesen unf die Div gebildet. Ergibt dann einen wert in ms.

;*********************************************************

;Interuptroutine bei Zählerüberlauf

;steuert die GluehPWM

;gibt Rechenzyklus frei

;gibt Messungsueberwachung frei

;*********************************************************

sagt alles. Uebelauf triggert die 16bit Zusatzvariable,erzeugt die Gluehpwm Laeuft diese 16bit Zusatzvariabele ueber wird die Drehzahlmessung ausgewertet, und Empfaengerimpulsmessung auf impulsausfall ueberprueft. uind der Hauptprozess einmal freigegeben

;*********************************************************

; Interuptroutinen bei AD-WAndler fertig

; Messwerte fuer Ackuspannung werden in AckuHI:AckuLO abgelegt

; Messwerte uer Temperatureratur werden in TemperaturHI:TemperaturLO abgelegt

; Registerer Itemp,Itemp2

;*********************************************************

es wird der jeweilige ADC mehrmals gemessen und dann der Mittelwert in einen "Ringspeicher geschrieben" und der naechste ADC-Kanal aktiviert. Brauch man Messwerte liesst man den kompletten Ringspeicher und bildet den Mittelwert.

Dann kommen die unterprogramme, sind selbsterklaerend

Dann die Initialisierug bei Reset und dann die "Hauptschleife"

Die Hauptschleife ist immer in Wartestellung bis nach 1/16,25sev der Timeruberlauf die Hauptschleife freigibt. Dann kommt ein Durchlauf Messwertauswertung und Pumpeansteuerung. Dann das Menue und danach wieder Wartestellung bis naechster Timerueberlauf die Schleife wieder frei gibt.

Wenn man eine Zusatzfunktion wie Cooldown oder Autostart realisieren will muss man ein paar Statusbits in einer Statusvariable festlegen die die einzelnen Abarbeitungsschritte derSequenz markieren. Sobald das Programm die "Sonderfunktion erreicht wird entsprechend der bits die aktion gemacht und dann gehts weiter in der Schleife.

schaltplan

schaltplan

Hallo tobi das deine ecu weniger aufwendig ist sehe selbst ich als nicht elektroniker ,bei der version von turbo tom habe ich gestern gedacht das mit dem nachbau kann ich abhaken viel zu kompliziert für einen laienelektroniker.

wobei ich die arbeit von turbotom in keinster weise schmälern will.

das ist schon eine Meisterleistung.

PS Gibt es schon ein platinenlayout.

Gruss Michel

schaltplan

Hallo tobi das deine ecu weniger aufwendig ist sehe selbst ich als nicht elektroniker ,bei der version von turbo tom habe ich gestern gedacht das mit dem nachbau kann ich abhaken viel zu kompliziert für einen laienelektroniker.

wobei ich die arbeit von turbotom in keinster weise schmälern will.

das ist schon eine Meisterleistung.

PS Gibt es schon ein platinenlayout.

Gruss Michel

Hallo Michel,

wie schon gesagt, wenn das Konzept steht, kann das Layout gemacht werden.

Die Frage ist, was braucht eine Eigenbau ECU an Hardware ?

Welche Wünsche gibt es ?

Toms ECU ist von der Hardware mit Abstand ein Meisterwerk!

Aber, wenn es eine Soft gibt, die Svens ECU lauffähig macht,

also außer der jetzigen Soft noch mit Autostart und Cool Down,

dann kann diese Software auch erweitert werden, um Toms Ecu zu nutzen.

Svens Ecu soll allerdings auch klein werden, und es wird darauf hinaus laufen, das Platinen hergestellt werden, die dann jeder selber bestücken kann.

Platinen herstellen zu lassen kostet garnicht so viel, wenn man bedenkt, das man Lötstopplack und Bestückungsaufdruck bekommen kann.

Das macht den Eigenbau schon wesentlich leichter!

Das A und O ist momentan aber die Software.

Bekommt man ein vernünftiges Ergebniss, läuft sowohl Toms und auch Svens Ecu damit.

Die Soft an den Prozessor anzupassen stellt nicht das Problem dar!

Gruß Toby

PS: Im obrigen Schaltplan sind einige Fehler, nicht das jemand so etwas schon baut! ;-)

wie schon gesagt, wenn das Konzept steht, kann das Layout gemacht werden.

Die Frage ist, was braucht eine Eigenbau ECU an Hardware ?

Welche Wünsche gibt es ?

Toms ECU ist von der Hardware mit Abstand ein Meisterwerk!

Aber, wenn es eine Soft gibt, die Svens ECU lauffähig macht,

also außer der jetzigen Soft noch mit Autostart und Cool Down,

dann kann diese Software auch erweitert werden, um Toms Ecu zu nutzen.

Svens Ecu soll allerdings auch klein werden, und es wird darauf hinaus laufen, das Platinen hergestellt werden, die dann jeder selber bestücken kann.

Platinen herstellen zu lassen kostet garnicht so viel, wenn man bedenkt, das man Lötstopplack und Bestückungsaufdruck bekommen kann.

Das macht den Eigenbau schon wesentlich leichter!

Das A und O ist momentan aber die Software.

Bekommt man ein vernünftiges Ergebniss, läuft sowohl Toms und auch Svens Ecu damit.

Die Soft an den Prozessor anzupassen stellt nicht das Problem dar!

Gruß Toby

PS: Im obrigen Schaltplan sind einige Fehler, nicht das jemand so etwas schon baut! ;-)

Minimal Software

Minimal Software

Hallo tobi mir würde eine erste version ohne cooldown und ohne autostart fürs erste schon mal reichen .Man könnte dann die hardware schon mal laufenlassen und in ruhe die weitere software

entwickeln.

PS noch was zu den Drehzahlsensoren wie ich anfangs gelesen habe willst

du für den drehzahlabgriff hallsensoren verwenden ich wäre aber für IR dioden.

auch hat nicht jede kaufturbine einen.(daran sollte mann auch denken)

das mit den hallsensoren ist so eine sache wenn sich so ein Magnet aus der verdichtermutter löst wäre nicht so toll.

Bei den IR sensoren muss lediglich ein querloch in der mutter sein (das kann man dann auch nicht verlieren).

Gruss Michel.

Minimal Software

Hallo tobi mir würde eine erste version ohne cooldown und ohne autostart fürs erste schon mal reichen .Man könnte dann die hardware schon mal laufenlassen und in ruhe die weitere software

entwickeln.

PS noch was zu den Drehzahlsensoren wie ich anfangs gelesen habe willst

du für den drehzahlabgriff hallsensoren verwenden ich wäre aber für IR dioden.

auch hat nicht jede kaufturbine einen.(daran sollte mann auch denken)

das mit den hallsensoren ist so eine sache wenn sich so ein Magnet aus der verdichtermutter löst wäre nicht so toll.

Bei den IR sensoren muss lediglich ein querloch in der mutter sein (das kann man dann auch nicht verlieren).

Gruss Michel.

Hallo Michel,

eine lauffähige Version hat Sven doch schon.

Ohne Autostart und Cooldown.

Drehzahl wird nicht überwacht, nur angezeigt.

EGT wird glaube ich, auch nur angezeigt.

In der Bedienungsanleitung steht alles drin.

Den Link zu jetcontrol gabs schon auf der ersten Seite.

Gruß Toby

eine lauffähige Version hat Sven doch schon.

Ohne Autostart und Cooldown.

Drehzahl wird nicht überwacht, nur angezeigt.

EGT wird glaube ich, auch nur angezeigt.

In der Bedienungsanleitung steht alles drin.

Den Link zu jetcontrol gabs schon auf der ersten Seite.

Gruß Toby

Bloß keine Lichtschranke! Das ist zu störanfällig. Und wie bitte soll sich ein Magnet aus der Verdichtermutter lösen???

Zudem sind beide Signale wohl recht ähnlich zu verarbeiten, die Projet TCU kann auch beides ohne eine Änderung. So kann dann jeder selbst entscheiden, ob er mit Steinzeitmethoden die Drehzahl misst, oder eben doch auf die sichere Art mittels Magneten.

Zudem sind beide Signale wohl recht ähnlich zu verarbeiten, die Projet TCU kann auch beides ohne eine Änderung. So kann dann jeder selbst entscheiden, ob er mit Steinzeitmethoden die Drehzahl misst, oder eben doch auf die sichere Art mittels Magneten.

Hallo,

ich bin auch der Meinung, das die Lichtschranke etwas anfälliger ist.

Aber der Startermotor macht auch Störungen, da er ein Magnetfeld aufbaut.

Das sieht man dann, wenn man mal eine Version vor Ort hat.

Außerdem ist es dem Proz reichlich egal, ob er nun 1 oder 2 Signale pro Umdrehung bekommt.

Svens Ecu hat aufjeden Fall beide Varianten zur Drehzahlmessung vorgesehen.

Der aktuelle Plan zur Hardware:

Eingänge:

2x RX,

2xrpm,

1x EGT,

1x Pumpenspannung

1x ECU Spannung

Ausgänge:

3x Schaltausgang (als Servo oder Ventil zu nutzen),

1x Pumpenausgang mit Rückmeldung auf AD Wandler

1x Glühkerze

1x Starter

Das Layout sollte nach Möglichkeit auf eine 68x50 LP passen.

Oben die Anschlüsse, MPX Buchsen und 3Pin Stiftleisten,

mittig das LCD,

unten die 4 Taster,

Wir sollten uns jetzt erstmal auf diese Variante Beschränken, ohne Toms Ecu außer Acht zu lassen.

Immerhin fehlt uns noch das wichtigste, der Programmablauf.

Ich hoffe mal auf Sven und Tom, das wir erstmal eine kleine "Standart" Hardwareversion zu Stande bekommen.

So weit....

Gruß Toby

ich bin auch der Meinung, das die Lichtschranke etwas anfälliger ist.

Aber der Startermotor macht auch Störungen, da er ein Magnetfeld aufbaut.

Das sieht man dann, wenn man mal eine Version vor Ort hat.

Außerdem ist es dem Proz reichlich egal, ob er nun 1 oder 2 Signale pro Umdrehung bekommt.

Svens Ecu hat aufjeden Fall beide Varianten zur Drehzahlmessung vorgesehen.

Der aktuelle Plan zur Hardware:

Eingänge:

2x RX,

2xrpm,

1x EGT,

1x Pumpenspannung

1x ECU Spannung

Ausgänge:

3x Schaltausgang (als Servo oder Ventil zu nutzen),

1x Pumpenausgang mit Rückmeldung auf AD Wandler

1x Glühkerze

1x Starter

Das Layout sollte nach Möglichkeit auf eine 68x50 LP passen.

Oben die Anschlüsse, MPX Buchsen und 3Pin Stiftleisten,

mittig das LCD,

unten die 4 Taster,

Wir sollten uns jetzt erstmal auf diese Variante Beschränken, ohne Toms Ecu außer Acht zu lassen.

Immerhin fehlt uns noch das wichtigste, der Programmablauf.

Ich hoffe mal auf Sven und Tom, das wir erstmal eine kleine "Standart" Hardwareversion zu Stande bekommen.

So weit....

Gruß Toby

Zur Software habe ich mir auch schon so einige Gedanken gemacht. Vor ca. zwei Jahren habe ich eine analoge ECU mit digitaler Überwachung und Startup-Sequencer für ein 160PS Wellenleistungs-Triebwerk gebaut (werkelt nun in einem zweisitzigen UL-Hubschrauber). Die Input-Signale sind wie bei unseren kleinen Turbinen Drehzahl und Temperatur sowie ein Analogsignal zur Sollwertvorgabe der Drehzahl. Das entscheidende bei der Drehzahlmessung ist, dass man hier so kurz integrieert wie nur möglich, deshalb habe ich eine reziproke Messung gemacht (Periodendauermessung) mit nachfolgender linearisierung. Diese Schaltung ist ziemlich trickreich, funktioniert aber hervorragend. Dann kommt ein kleiner "Analogrechner", der einen Proportional-Differentialregler enthält und zusätzlich über eine Abregelfunktion bei Übertemperatur sowie eine Minimum-Flow-Einstellung verfügt, damit beim Drosseln die Brennkammer nicht verlischt. Dieses System arbeitet so gut, dass die Drehzahl regelrecht auf dem Sollwert "einrastet", ohne merkliche Überschwinger oder verzögerte Beschleunigung. Einfach perfekt!

Und davon würde ich nun gerne rein Digital die softwaremäßige Regelung in der ECU ableiten. Grundsätzlich würde ich (im Gegnsatz zu Toby) "das Pferd lieber von hinten aufzäumen". Will heissen, zunächt mache ich mir Gedanken, wie oft ich die Hauptregelschleife pro Sekunde durchlaufen will, damit ich eine möglichst stabile Regelung bekomme. Und da meine ich, dass, anders als von Toby vorgeschlagen, rund 16Hz bei weitem nicht ausreichen. Ich tendiere eher dazu, mindestens mit 50Hz oder noch mehr zu interpolieren. Der Vorteil einer rein analogen Lösung ist nämlich die zeitlich nicht quantisierte Verarbeitung.

Dabei brauche ich pro Schleifendurchlauf nur einmal die Drehzahl zu messen, und vielleicht bei jedem fünften Durchlauf zusätzlich die Analogwerte (Abgastemperatur, Betriebsspannung undwasweißichsonstnoch) sowie den RC-Eingang. Das Problem bei jeder Regelung ist nämlich, dass ich erst reagieren kann, wenn sich der Istwert gegenüber dem Sollwert geändert hat. D.H. ich hinke mit meiner Regelung dem tatsächlichen Geschehen immer etwas hinterher. Und je größer diese Zeitliche Verzögerung ist, um so größer ist die ggf. nötige Korrektur. Damit es nun nicht zur Überreaktion kommt, muss ich, abhängig von der Zykluszeit meiner Regelschleife, das Korrektursignal nur sehr langsam erhöhen, was wiederrrum die Reaktionsgeschwindigkeit der gesamten Regelung einschränkt. Aus diesem Grund würde ich die hohe Zyklusfrequenz bevorzugen. Evtl. kann man sogar ohne feste Zykluszeit in der Hauptregelschleife arbeiten und proportional zur Periodendauer der Drehzahl (in einem gewissen Bereich) arbeiten. Wenn wir allerdings die Kolibri-Turbine mit max. 250.000 1/min regeln wollen, wird das so nicht mehr funktionieren.

Ich werde mir wohl mal einen "Turbinensimulator" bauen, um in der Anfangsphase nicht immer das Damoklesschwert über der "echten" Feuerdose hängen sehen zu müssen...

Viele Grüße,

Thomas

Und davon würde ich nun gerne rein Digital die softwaremäßige Regelung in der ECU ableiten. Grundsätzlich würde ich (im Gegnsatz zu Toby) "das Pferd lieber von hinten aufzäumen". Will heissen, zunächt mache ich mir Gedanken, wie oft ich die Hauptregelschleife pro Sekunde durchlaufen will, damit ich eine möglichst stabile Regelung bekomme. Und da meine ich, dass, anders als von Toby vorgeschlagen, rund 16Hz bei weitem nicht ausreichen. Ich tendiere eher dazu, mindestens mit 50Hz oder noch mehr zu interpolieren. Der Vorteil einer rein analogen Lösung ist nämlich die zeitlich nicht quantisierte Verarbeitung.

Dabei brauche ich pro Schleifendurchlauf nur einmal die Drehzahl zu messen, und vielleicht bei jedem fünften Durchlauf zusätzlich die Analogwerte (Abgastemperatur, Betriebsspannung undwasweißichsonstnoch) sowie den RC-Eingang. Das Problem bei jeder Regelung ist nämlich, dass ich erst reagieren kann, wenn sich der Istwert gegenüber dem Sollwert geändert hat. D.H. ich hinke mit meiner Regelung dem tatsächlichen Geschehen immer etwas hinterher. Und je größer diese Zeitliche Verzögerung ist, um so größer ist die ggf. nötige Korrektur. Damit es nun nicht zur Überreaktion kommt, muss ich, abhängig von der Zykluszeit meiner Regelschleife, das Korrektursignal nur sehr langsam erhöhen, was wiederrrum die Reaktionsgeschwindigkeit der gesamten Regelung einschränkt. Aus diesem Grund würde ich die hohe Zyklusfrequenz bevorzugen. Evtl. kann man sogar ohne feste Zykluszeit in der Hauptregelschleife arbeiten und proportional zur Periodendauer der Drehzahl (in einem gewissen Bereich) arbeiten. Wenn wir allerdings die Kolibri-Turbine mit max. 250.000 1/min regeln wollen, wird das so nicht mehr funktionieren.

Ich werde mir wohl mal einen "Turbinensimulator" bauen, um in der Anfangsphase nicht immer das Damoklesschwert über der "echten" Feuerdose hängen sehen zu müssen...

Viele Grüße,

Thomas

DanielDüse

User

Hallo Jungs!

Habe vor ein paar Jahren gemeinsam mit Sven eine ECU (mit-)entwickelt. (Er Software, Ich Hardware) Sie funktionierte, hatte aber unter anderem den Nachteil, das die Pumpenspannungsregelung zu träge war. Sven hatte, damals jedoch nicht mehr die Zeit Ihr die Kinderkrankheiten abzustellen, weil er glaube ich gerade am Haus bauen war.

Ich wollte aber nicht aufgeben und bin dann meinen eigenen Weg weiter gegangen. Nachdem ich mit Software keine Erfahrungen habe, konnte ich die Software leider nicht optimieren. Also Prozessor raus und Analogregelkärtchen (ca.60x50) huckepack rein. Sie regelt jetzt prinzipiell auf die Pumpenspannung, regelt bei Temperatur und Überdrehzahl ab, gibt bei Unterdrehzahl wieder Gas. Sie kann auch rein auf die Drehzahl regeln, nachdem der Regler aber damals noch nicht optimal eingestellt war, habe ich diese Funktion deaktiviert. Wenn man nur einen Tank hat, genügt die Pumpenspannungsregelung vollkommen. Selbst wenn man das Modell senkrecht in den Himmel stellt und dann senkrecht nach unten, ändert sich die Drehzahl sowohl im Leerlauf als auch bei Vollgas, gar nicht!!!

Habe ein kleines Voltmeter von dem man die Drehzahl ablesen kann. Den Starter und die Glühkerze betätige ich über jeweils einen kleinen Taster auf der Elektronik. Über ein Nadelventil wird beim Starten der Sprit langsam aufgedreht.

Mit dieser Elektronik bin ich mittlerweile 120L verflogen, ohne einen einzigen Absteller! (Außer beim ersten Flug, da war aber der Sprit aus.

Mittlerweile habe ich eine neue Platine entwickelt, wo nur mehr die Funktionen oben sind, die ich brauche, und ein paar neue hinzugefügt (Startrampe,Nachkühlen).

So eine analoge Regelung ist sehr robust und zuverlässig, hat aber den Nachteil dass sie mit Ihren Potis nicht so elegant zu parametrieren ist und das sie sicher 3mal so viele Bauteile zum Bestücken hat.

Ich würde mich also gerne bei der gemeinsamen Entwicklung beteiligen. Problem: Software ist nicht meine Stärke. Kann aber Musterplatinen fräsen/bestücken, und wenn die Hardware einmal stimmt auch einige Platinen mit Industriequalität äußerst günstig "erwerben".

Gruß Daniel

Habe vor ein paar Jahren gemeinsam mit Sven eine ECU (mit-)entwickelt. (Er Software, Ich Hardware) Sie funktionierte, hatte aber unter anderem den Nachteil, das die Pumpenspannungsregelung zu träge war. Sven hatte, damals jedoch nicht mehr die Zeit Ihr die Kinderkrankheiten abzustellen, weil er glaube ich gerade am Haus bauen war.

Ich wollte aber nicht aufgeben und bin dann meinen eigenen Weg weiter gegangen. Nachdem ich mit Software keine Erfahrungen habe, konnte ich die Software leider nicht optimieren. Also Prozessor raus und Analogregelkärtchen (ca.60x50) huckepack rein. Sie regelt jetzt prinzipiell auf die Pumpenspannung, regelt bei Temperatur und Überdrehzahl ab, gibt bei Unterdrehzahl wieder Gas. Sie kann auch rein auf die Drehzahl regeln, nachdem der Regler aber damals noch nicht optimal eingestellt war, habe ich diese Funktion deaktiviert. Wenn man nur einen Tank hat, genügt die Pumpenspannungsregelung vollkommen. Selbst wenn man das Modell senkrecht in den Himmel stellt und dann senkrecht nach unten, ändert sich die Drehzahl sowohl im Leerlauf als auch bei Vollgas, gar nicht!!!

Habe ein kleines Voltmeter von dem man die Drehzahl ablesen kann. Den Starter und die Glühkerze betätige ich über jeweils einen kleinen Taster auf der Elektronik. Über ein Nadelventil wird beim Starten der Sprit langsam aufgedreht.

Mit dieser Elektronik bin ich mittlerweile 120L verflogen, ohne einen einzigen Absteller! (Außer beim ersten Flug, da war aber der Sprit aus.

Mittlerweile habe ich eine neue Platine entwickelt, wo nur mehr die Funktionen oben sind, die ich brauche, und ein paar neue hinzugefügt (Startrampe,Nachkühlen).

So eine analoge Regelung ist sehr robust und zuverlässig, hat aber den Nachteil dass sie mit Ihren Potis nicht so elegant zu parametrieren ist und das sie sicher 3mal so viele Bauteile zum Bestücken hat.

Ich würde mich also gerne bei der gemeinsamen Entwicklung beteiligen. Problem: Software ist nicht meine Stärke. Kann aber Musterplatinen fräsen/bestücken, und wenn die Hardware einmal stimmt auch einige Platinen mit Industriequalität äußerst günstig "erwerben".

Gruß Daniel

Hallo Daniel,

danke für deinen Beitrag.

Im Moment sieht es leider so aus, als würden wir uns im Kreise drehen.

2x Hardware

2 verschiedene Programm Abläufe

So langsam sollte man sich auf etwas einigen, denke ich.

Tom, wie machen denn ProJet, JetCat, Fadec und Co. die Regelung.

Was passiert bei denen überhaupt in der ECU?

Du weißt das doch bestimmt!?

Wie viele ECUs hast Du eigentlich, bzw. wie viele Platinen?

Wenn ja die Hardware passt, warum nochmal machen?

Ok, ist keine Eigenbauplatine, aber zu günstigen Preisen .... ! ;-)

Gruß Toby

danke für deinen Beitrag.

Im Moment sieht es leider so aus, als würden wir uns im Kreise drehen.

2x Hardware

2 verschiedene Programm Abläufe

So langsam sollte man sich auf etwas einigen, denke ich.

Tom, wie machen denn ProJet, JetCat, Fadec und Co. die Regelung.

Was passiert bei denen überhaupt in der ECU?

Du weißt das doch bestimmt!?

Wie viele ECUs hast Du eigentlich, bzw. wie viele Platinen?

Wenn ja die Hardware passt, warum nochmal machen?

Ok, ist keine Eigenbauplatine, aber zu günstigen Preisen .... ! ;-)

Gruß Toby

TobyTetzi schrieb:Hallo Daniel,

danke für deinen Beitrag.

Im Moment sieht es leider so aus, als würden wir uns im Kreise drehen.

2x Hardware

2 verschiedene Programm Abläufe

So langsam sollte man sich auf etwas einigen, denke ich.

Tom, wie machen denn ProJet, JetCat, Fadec und Co. die Regelung.

Was passiert bei denen überhaupt in der ECU?

Du weißt das doch bestimmt!?

Wie viele ECUs hast Du eigentlich, bzw. wie viele Platinen?

Wenn ja die Hardware passt, warum nochmal machen?

Ok, ist keine Eigenbauplatine, aber zu günstigen Preisen .... ! ;-)

Gruß Toby

Hallo Toby

Tom und ig haben nog ein project gemacht

die sind SEHR gunstig tsu haben und kan mal selbst auch nog was dran basteln und das alles fuhr unter 100 euro

man mus nur loten kunnen

Tom kan euch das besser ertsalen...

Parameteränderung und datenauslese über PDA

Parameteränderung und datenauslese über PDA

Hallo toby wäre es vieleicht sinnvoll die parameter und datenauslese über einen pocket pc zu machen dann könnte man das display und die tasten sparen und das ganze dann bequem per Pocket pc mit touch screan machen.

man müsste nur eine möglichkeit finden den PDA mit der ecu zu verbinden.

Gruss Michel

Parameteränderung und datenauslese über PDA

Hallo toby wäre es vieleicht sinnvoll die parameter und datenauslese über einen pocket pc zu machen dann könnte man das display und die tasten sparen und das ganze dann bequem per Pocket pc mit touch screan machen.

man müsste nur eine möglichkeit finden den PDA mit der ecu zu verbinden.

Gruss Michel

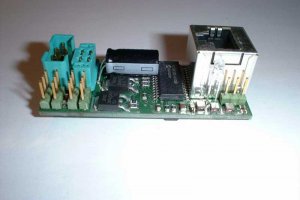

Nachdem Sandor useren "zweiten Ball" ins Spiel gebracht hat, werde ich das mal etwas genauer erläutern. Wir haben nämlich gemeinsam ein Redesign der FADEC gemacht, wobei wir uns von dem "Schmuddellook" mit Schrumpfschlauchgehäuse etc. trennen wollten. Zudem habe ich die interne Stromversorgung überarbeitet, so dass die A.T.C.U. nun über einen Spannungsbereich am RC-Eingang von 3 bis 10V einwandfrei funktioniert. Da diese neue ECU extrem klein geworden ist, habe ich dann auch gleich noch eine Spritzgussform entworfen, damit wir ein schönes Kunststoffgehäuse speziell für dieses Teil bekommen. Die Drehzahlmessung erfolgt über einen Hall-Sensor, der ebenfalls winzig ist (wir verwenden ihn auch auf der Kolibri von Martin Lambert).

Sandor's Vorschlag ist nun, die A.T.C.U. als "Montagesatz", also sozusagen "ARF" anzubieten. D.h. es gibt die mit den SMD-Komponenten doppelseitig fertig bestückte Platine, dazu die bedrahteten Bauteile, die noch aufgelötet werden müssen, die Gehäusehälften, einen Aufkleber sowie Drehzahl- und Abgastemperatursensoren und ein Handbedienteil zu einem "Freundschaftspreis". Der Microcontroller auf der Platine ist bereits fertig programmiert, so dass die A.T.C.U. direkt nach der Montage einsatzbereit ist.

Wir wären auch bereit, hierzu den Schaltplan zu veröffentlichen, falls jemand selber an der Software "Hand anlegen" will. Allerdings können wir das derzeitige Programm nicht offenlegen.

Anbei einige Bilder der Bauteile (die Montagevorrichtung aus Plexiglas wird es nicht dazu geben, sie ist aber auch bei der Herstellung eines Einzelstücks nicht erforderlich), sowie der bestückten Platine und des fertigen Geräts.

Die benötigten (Servo-) Kabel bzw. Steckverbinder müssten selber beschafft und montiert werden.

Das wird mit Sicherheit der schnellste Weg sein, zu einer preisgünstigen ECU zu kommen (nicht teurer als zwei Turbinenlager von GRW). Was haltet Ihr davon?

Gruß,

Thomas

Sandor's Vorschlag ist nun, die A.T.C.U. als "Montagesatz", also sozusagen "ARF" anzubieten. D.h. es gibt die mit den SMD-Komponenten doppelseitig fertig bestückte Platine, dazu die bedrahteten Bauteile, die noch aufgelötet werden müssen, die Gehäusehälften, einen Aufkleber sowie Drehzahl- und Abgastemperatursensoren und ein Handbedienteil zu einem "Freundschaftspreis". Der Microcontroller auf der Platine ist bereits fertig programmiert, so dass die A.T.C.U. direkt nach der Montage einsatzbereit ist.

Wir wären auch bereit, hierzu den Schaltplan zu veröffentlichen, falls jemand selber an der Software "Hand anlegen" will. Allerdings können wir das derzeitige Programm nicht offenlegen.

Anbei einige Bilder der Bauteile (die Montagevorrichtung aus Plexiglas wird es nicht dazu geben, sie ist aber auch bei der Herstellung eines Einzelstücks nicht erforderlich), sowie der bestückten Platine und des fertigen Geräts.

Die benötigten (Servo-) Kabel bzw. Steckverbinder müssten selber beschafft und montiert werden.

Das wird mit Sicherheit der schnellste Weg sein, zu einer preisgünstigen ECU zu kommen (nicht teurer als zwei Turbinenlager von GRW). Was haltet Ihr davon?

Gruß,

Thomas

Anhänge

irre klein ...

irre klein ...

Hallo Thomas!

Eure ECU sieht einfach top aus!!!

Und so winzig klein!!! ... die müsste doch bei einer dicken Bine eigentlich gleich innerhalb der vorderen Turbinenabdeckung reinpassen oder?, sprich eine Turbine wo alles im Gehäuse bereits integriert ist ...

Oder "packt" die es dann leistungsmäßig nicht?

Grüße Spunki

irre klein ...

Hallo Thomas!

Eure ECU sieht einfach top aus!!!

Und so winzig klein!!! ... die müsste doch bei einer dicken Bine eigentlich gleich innerhalb der vorderen Turbinenabdeckung reinpassen oder?, sprich eine Turbine wo alles im Gehäuse bereits integriert ist ...

Oder "packt" die es dann leistungsmäßig nicht?

Grüße Spunki

Hallo Tom,

sag mal, was hast Du denn noch so im Petto?

Ich hätte an der Variante schon Interesse,

aber nur, wenn ich einen Schaltplan bekommen könnte.

Was kosten eigentlich solche Lager?! ;-)

Gibt es denn die Möglichkeit, das Programm als .hex zu bekommen, falls das eigene Programm nicht läuft?!

Dann hat man wenigstens eine original Version.

Sag uns doch bitte noch etwas zu den Futures der A.T.C.U.

Gruß Toby

sag mal, was hast Du denn noch so im Petto?

Ich hätte an der Variante schon Interesse,

aber nur, wenn ich einen Schaltplan bekommen könnte.

Was kosten eigentlich solche Lager?! ;-)

Gibt es denn die Möglichkeit, das Programm als .hex zu bekommen, falls das eigene Programm nicht läuft?!

Dann hat man wenigstens eine original Version.

Sag uns doch bitte noch etwas zu den Futures der A.T.C.U.

Gruß Toby

@Spunki

Ich könnte mir schon vorstellen, dass man unsere A.T.C.U. bei einem größeren Triebwerk unter der Einlaufverkleidung verstauen könnte (vielleicht ohne die RJ-45 Buchse). Aber ich sehe nicht allzuviel Sinn darin, wenn man nicht auch die Pumpe und alle Ventile unterbekäme. Leistungsmäßig besteht überhaupt kein Problem, ich denke, man könnte ohne weiteres eine 200N-Turbine damit betreiben. Allerdings ging es uns eher um die kleineren Exemplare.

@Toby

Ich habe noch so einiges "in Petto", nicht nur in Sachen Elektronik. Aber alles zu gegebener Zeit... Was ich aber schon jetzt ankündigen kann, ist, dass ich bald relativ preiswerte und vor allen Dingen kleine und sehr leichte elektromagnetische Pneumatikventile zum direkten Anschluss an den Empfänger (für Fahrwerk/Bremse) anbieten werde. Wenn es so weit ist, gebe ich diesbezüglich nochmal laut.

Über den Schaltplan der A.T.C.U. können wir reden, nicht aber über die Software, in welcher Form auch immer.

Nun, die GRW-Hybridlager kosten, soviel ich weiss, so um 55 Euro pro Stück. Sandor hat ja einen Preis von etwa 100 Euro für den "ARF-Satz" der A.T.C.U. genannt, und ich denke, das wird dann wohl auch die "Hausnummer" sein. Vielleicht wird er noch das PC-Interfacekabel mit beilegen.

Zu den Spezifikationen der A.T.C.U.:

Es handelt sich um eine voll autostartfähige ECU mit Überwachung von Drehzahl und Abgastemperatur. Das Vorheizen der Brennkammer erfolgt derzeit noch mit Propan, Kerosinstart sollte aber mit entsprechender Software prinzipiell auch möglich sein. Jedenfalls reicht die Treiberleistung der Ausgangsstufen dafür aus. Angesteuert wird eine Pumpe, die Glühkerze und der Anlasser sowie die beiden Ventile für Gas und Sprit. Die A.T.C.U. verfügt über einen RC-Eingangskanal und die Drehzahlmessung erfolgt magnetisch über einen Hallsensor. Zudem kann ein Handbedienteil oder ein PC/Notebook zur Konfiguration oder Überwachung angeschlossen werden. Die Pumpenanlaufspannung kann wahlweise über die Generator-EMK des Pumpenmotors automatisch erkannt werden, so dass eine Programmierung dieses Parameters entfällt. Um ehrlich zu sein, kenne ich wenige ECUs, die eine Turbine so sauber, kühl und ohne Flammenbildung angelassen bekommen. Die maximal nutzbare Drehzahl liegt bei 250.000 1/min (das ist was für die Kolibri...). Auf der anderen Seite möchte ich einige Nachteile nicht unerwähnt lassen: Die Programmierung ist in manchen Belangen etwas kompliziert (teilweise keine Klartextmenüs), und es kann recht langwierig sein, eine Turbine ordentlich aggressiv eingestellt zu bekommen. Zudem verlangt die A.T.C.U. eine gute Pumpe, aber die von Peter Häusl sollten problemlos damit laufen.

So weit, so gut - jetzt könnt Ihr nachdenken, ob die Sache einen Versuch wert ist...

Viele Grüße,

Thomas

http://www.turbinenmuseum.de

Ich könnte mir schon vorstellen, dass man unsere A.T.C.U. bei einem größeren Triebwerk unter der Einlaufverkleidung verstauen könnte (vielleicht ohne die RJ-45 Buchse). Aber ich sehe nicht allzuviel Sinn darin, wenn man nicht auch die Pumpe und alle Ventile unterbekäme. Leistungsmäßig besteht überhaupt kein Problem, ich denke, man könnte ohne weiteres eine 200N-Turbine damit betreiben. Allerdings ging es uns eher um die kleineren Exemplare.

@Toby

Ich habe noch so einiges "in Petto", nicht nur in Sachen Elektronik. Aber alles zu gegebener Zeit... Was ich aber schon jetzt ankündigen kann, ist, dass ich bald relativ preiswerte und vor allen Dingen kleine und sehr leichte elektromagnetische Pneumatikventile zum direkten Anschluss an den Empfänger (für Fahrwerk/Bremse) anbieten werde. Wenn es so weit ist, gebe ich diesbezüglich nochmal laut.

Über den Schaltplan der A.T.C.U. können wir reden, nicht aber über die Software, in welcher Form auch immer.

Nun, die GRW-Hybridlager kosten, soviel ich weiss, so um 55 Euro pro Stück. Sandor hat ja einen Preis von etwa 100 Euro für den "ARF-Satz" der A.T.C.U. genannt, und ich denke, das wird dann wohl auch die "Hausnummer" sein. Vielleicht wird er noch das PC-Interfacekabel mit beilegen.

Zu den Spezifikationen der A.T.C.U.:

Es handelt sich um eine voll autostartfähige ECU mit Überwachung von Drehzahl und Abgastemperatur. Das Vorheizen der Brennkammer erfolgt derzeit noch mit Propan, Kerosinstart sollte aber mit entsprechender Software prinzipiell auch möglich sein. Jedenfalls reicht die Treiberleistung der Ausgangsstufen dafür aus. Angesteuert wird eine Pumpe, die Glühkerze und der Anlasser sowie die beiden Ventile für Gas und Sprit. Die A.T.C.U. verfügt über einen RC-Eingangskanal und die Drehzahlmessung erfolgt magnetisch über einen Hallsensor. Zudem kann ein Handbedienteil oder ein PC/Notebook zur Konfiguration oder Überwachung angeschlossen werden. Die Pumpenanlaufspannung kann wahlweise über die Generator-EMK des Pumpenmotors automatisch erkannt werden, so dass eine Programmierung dieses Parameters entfällt. Um ehrlich zu sein, kenne ich wenige ECUs, die eine Turbine so sauber, kühl und ohne Flammenbildung angelassen bekommen. Die maximal nutzbare Drehzahl liegt bei 250.000 1/min (das ist was für die Kolibri...). Auf der anderen Seite möchte ich einige Nachteile nicht unerwähnt lassen: Die Programmierung ist in manchen Belangen etwas kompliziert (teilweise keine Klartextmenüs), und es kann recht langwierig sein, eine Turbine ordentlich aggressiv eingestellt zu bekommen. Zudem verlangt die A.T.C.U. eine gute Pumpe, aber die von Peter Häusl sollten problemlos damit laufen.

So weit, so gut - jetzt könnt Ihr nachdenken, ob die Sache einen Versuch wert ist...

Viele Grüße,

Thomas

http://www.turbinenmuseum.de

Ähnliche Themen

- Antworten

- 1

- Aufrufe

- 1K

- Antworten

- 83

- Aufrufe

- 11K