Danielwoe

User

Hallo ihr lieben.

Ich bräuchte mal eure Bauerfahrung zum Thema Servosteckverbindung zwischen der Tragfläche und Rumpf.

Harzt ihr die Stecker und Buchsen in den Rumpf und Flügel ein, sodass beim zusammenstecken der Flächen der Kontakt direkt hergestellt wird. Oder lasst ihr die Kabel an den Flächen länger und Steckt die dann später im Rumpf zusammen. Gibt es gute Gehäuse für die Stecker um sie dann in den Rumpf zu Harzen?

Welche Stecksysteme Nutzt ihr. Ich würde gerne die MPX Stecker nehmen.

wäre schön wenn ihr auch Bilder posten könnten.

schreibt mal alles dazu rein

Danke

Ich bräuchte mal eure Bauerfahrung zum Thema Servosteckverbindung zwischen der Tragfläche und Rumpf.

Harzt ihr die Stecker und Buchsen in den Rumpf und Flügel ein, sodass beim zusammenstecken der Flächen der Kontakt direkt hergestellt wird. Oder lasst ihr die Kabel an den Flächen länger und Steckt die dann später im Rumpf zusammen. Gibt es gute Gehäuse für die Stecker um sie dann in den Rumpf zu Harzen?

Welche Stecksysteme Nutzt ihr. Ich würde gerne die MPX Stecker nehmen.

wäre schön wenn ihr auch Bilder posten könnten.

schreibt mal alles dazu rein

Danke

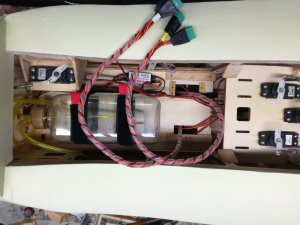

Wenn ich kann (wenn ich selbst baue) vermeide ich feste Verbindungen Fläche/Rumpf. Mindestens eine Seite sollte lose sein. In einem CFK Segler ist der grüne MPX Stecker im Rumpf fest verbaut, der Stecker aus der Fläche ist lose und verschwindet nach dem Zusammenstecken in der Fläche. Bei anderen Fliegern sind beide Enden lose. Die Steckverbindung stelle ich her, wenn die Fläche schon auf dem Verbindungsstück sitzt, so hat man beide Hände zum Stecken frei und die Verbindung verschwindet in dem Fall im Rumpf. So ist die Steckverbindung nicht von mechanischen Belastungen betroffen. Meine Sorge ist immer, dass sich die Flächen durch Vibration oder sich lösenden Multilock oder was auch immer vom Rumpf entfernen und die Verbindung zu den Servos weg ist. Fest sitzende Stecker sind hierbei natürlich Voraussetzung, genau so wie nur ein Stecker pro Seite, ggf. werden Plus und Minus zusammengefasst. So kann ich 2 Servos plus Licht über einen 6-poligen MPX Stecker leiten, die sich sehr gut eignen. Wenn pro Fläche nur ein Servos drin ist (wie jetzt bei der großen Bellanca), dann ist es nur ein normales Servokabel mit Arretierungs-Clip, bei dem Stecker und Buchse lose sind.

Wenn ich kann (wenn ich selbst baue) vermeide ich feste Verbindungen Fläche/Rumpf. Mindestens eine Seite sollte lose sein. In einem CFK Segler ist der grüne MPX Stecker im Rumpf fest verbaut, der Stecker aus der Fläche ist lose und verschwindet nach dem Zusammenstecken in der Fläche. Bei anderen Fliegern sind beide Enden lose. Die Steckverbindung stelle ich her, wenn die Fläche schon auf dem Verbindungsstück sitzt, so hat man beide Hände zum Stecken frei und die Verbindung verschwindet in dem Fall im Rumpf. So ist die Steckverbindung nicht von mechanischen Belastungen betroffen. Meine Sorge ist immer, dass sich die Flächen durch Vibration oder sich lösenden Multilock oder was auch immer vom Rumpf entfernen und die Verbindung zu den Servos weg ist. Fest sitzende Stecker sind hierbei natürlich Voraussetzung, genau so wie nur ein Stecker pro Seite, ggf. werden Plus und Minus zusammengefasst. So kann ich 2 Servos plus Licht über einen 6-poligen MPX Stecker leiten, die sich sehr gut eignen. Wenn pro Fläche nur ein Servos drin ist (wie jetzt bei der großen Bellanca), dann ist es nur ein normales Servokabel mit Arretierungs-Clip, bei dem Stecker und Buchse lose sind. --> ok, aus hauptsächlich anderen Gründen wie "Wärmeausdehnung der Welle")

--> ok, aus hauptsächlich anderen Gründen wie "Wärmeausdehnung der Welle")