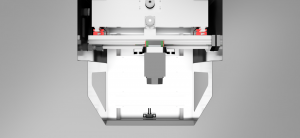

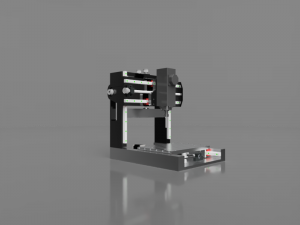

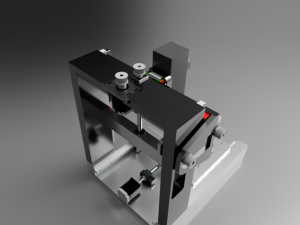

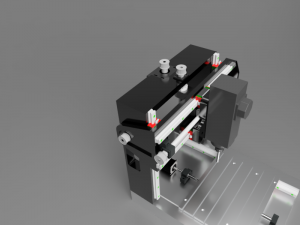

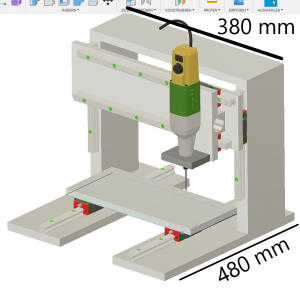

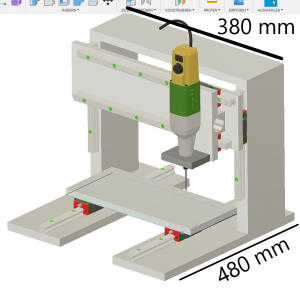

Hallo ich benötige mal Euer Fachwissen da ich mich seit 2 Wochen im Kreis drehe. Wie Ihr auf dem Bild seht ist das so der Grundgedanke der Auslegung. Führungen in 15 Bauweise mit mittlere Vorspannung. Struktur gemacht aus Kalibrierten Alu Platten und Klötze. X Achse auf 12 mm Platte und Z Bewegung über eine Zentrale 16&5 Kugelumlaufspinndel die über ein Lagerblock mit doppelten Lager *Verspannt auf das Portal aufgesetzt wird. X und y Achse dachte ich mit einer 12x3 Trapezspidel zu realisieren.

Y wir eine Einheit geben die untergebaut wird !

Gewicht wir so um die 35 Kg am Ende

Arbeitsbereich sollte dann 250x125 mm sein. Motoren Technisch dachte ich and closeloop Nema 17 mit 0.5Nm Wellen Leistung.

Ziel ist durch ein HF Spindel Typ Mechatron mit ER20 1,1 kw auch kleine Alu teile Fräsen zu können mit einer zufriedenstellenden Präzision im bereich kleiner 0.1 mm.

Ist das möglich und eine Realistisch ?

Danke für Eure Tips schon mal !!!

Und ein Schönes Wochenende

Stephan

Y wir eine Einheit geben die untergebaut wird !

Gewicht wir so um die 35 Kg am Ende

Arbeitsbereich sollte dann 250x125 mm sein. Motoren Technisch dachte ich and closeloop Nema 17 mit 0.5Nm Wellen Leistung.

Ziel ist durch ein HF Spindel Typ Mechatron mit ER20 1,1 kw auch kleine Alu teile Fräsen zu können mit einer zufriedenstellenden Präzision im bereich kleiner 0.1 mm.

Ist das möglich und eine Realistisch ?

Danke für Eure Tips schon mal !!!

Und ein Schönes Wochenende

Stephan

auf X kommt eventuell noch der 4 jedoch denke ich ist Overkill.

auf X kommt eventuell noch der 4 jedoch denke ich ist Overkill.