Freiflieger_Marcel

User

Hallo Liebe CNC'ler,

ich habe schon viele Interessante Beiträge zu euren Fräsen gelesen und kann einfach nicht widerstehen mein aktuelles Vater-Sohn Projekt hier zu zeigen. Sicher gibt es genug Themen zum Eigenbau einer Portalfräse, jedoch macht es ja jeder ein wenig anders und eventuell kann man Tipps bekommen oder Anregungen für andere Bastler geben.

Nun kurz zum Einstieg. Wir haben uns einige Bausätze und auch fertige Fräsen angeschaut und waren nie wirklich zu 100% überzeugt - Ich nicht bezüglich Software und Steuerung und mein Vater nicht bezüglich der Fräsmechanik. Daraus erkennt ihr auch schon unsere Aufgabenteilung bei diesem Projekt, als wir uns entschlossen haben, wir bauen selbst!

Zur Steuerung ist aktuell zu sagen: Sie ist fertig . Ich habe viel umher überlegt, in Foren gelesen, in Shops gestöbert und kam letztendlich zu dem Schluss, dass eine USB fähige Steuerung her muss. So entschied ich mich für die WinPC NC USB Variante zusammen mit Cut2D als CAM Software.

. Ich habe viel umher überlegt, in Foren gelesen, in Shops gestöbert und kam letztendlich zu dem Schluss, dass eine USB fähige Steuerung her muss. So entschied ich mich für die WinPC NC USB Variante zusammen mit Cut2D als CAM Software.

Die Elektronik selber besteht aus folgenden Komponenten:

3xNema 32 Motor 1,8° 4,2A 3Nm Haltemoment

3xLeadshine Endstufe

Prallelinterface Platine

Induktive Referenzschalter

Standard Netzteil, wie sie es alle verbauen

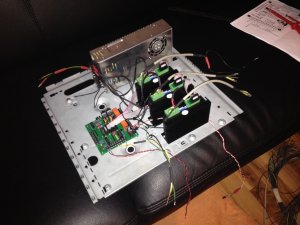

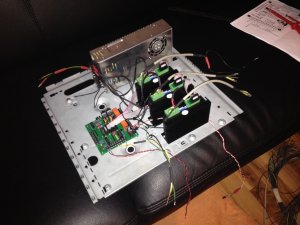

Im Bild seht ihr die erste Lieferung, diverse Stecker, Buchsen usw. kamen später. Als Gehäuse dient uns ein altes PC-Gehäuse, welches diverse Vorteile, wie genügend Platz, kein Erdungsproblem und gute Einbaumöglichkeiten für Lüfter bietet. Alle Motoren Kabel sind 4 adrig, abgeschirmt und werden mit 9 Poligen D-SUB Steckern bequem am Gehäuse mit den Endstufen verbunden. Einen zusätzlichen D-SUB habe ich für die ganzen Signalleitungen für Referenz-,Not-Aus- und Endschalter verwendet. Alle Motorenkabel, Netzteil an sich, das Gehäuse und eine Extraleitung beim 4ten Stecker laufen auf die Erdung, um wirklich ein gewisses Maß an Sicherheit zu gewährleisten. Die extra Erdung kommt dann an die Fräsmechanik selbst.

Im Anhang sind die Bilder bis zur fertigen Steuerung. Nur eine Sache fehlt: Zur Stromversorgung habe ich einen Kaltgerätestecker mit An-Aus und eigener Sicherung gekauft, nur ohne Sicherung deshalb ist dieser noch nicht eingebaut. Erste Tests sahen sehr vielversprechend aus. Nichts ist explodiert, geschmort oder sonst wie in Brand geraten, ein Glück, und alle Motoren laufen sauber.

deshalb ist dieser noch nicht eingebaut. Erste Tests sahen sehr vielversprechend aus. Nichts ist explodiert, geschmort oder sonst wie in Brand geraten, ein Glück, und alle Motoren laufen sauber.

Zum zweiten Teil der Fräse, den mein Vater übernimmt - Die Mechanik:

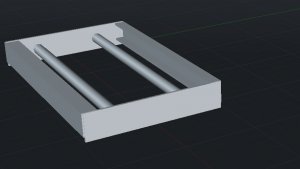

Er baut gerne stabil und etwas massiver als andere, demnach gefielen ihm die Alu-Portale überhaupt nicht. Unser Portal wird nur in Y und Z Richtung beweglich sein, um es einfach massiver und stabiler bauen zu können. Die X Richtung realisieren wir über die Arbeitsfläche, die beweglich sein wird. So belastet das Portal nicht die Lagerungen der X Achse.

Der Aufbau wird dann so sein, dass jede Achse auf zwei Stahlwellen mittels umlaufenden Linearkugellager gelagert ist.

X-Achse (Tisch) 50 mm Welle

Y-Achse 40 mm Welle

Z-Achse 20 mm Welle

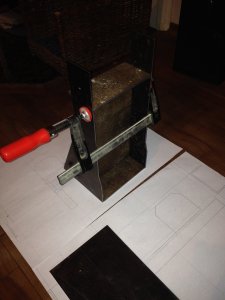

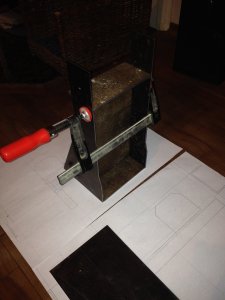

Der Arbeitsbereich soll dann DIN A2 also ca 600x420mm entsprechen. Auf jeder Welle finden dann 2 Lager ihren Platz somit ist jede Achse 4-fach gelagert. Für die Ansteuerung mit den Motoren werden wir 16x4 Trapezspindeln benutzen, die jeweils mittig zwischen den Wellen platziert werden. Bilder kann ich bisher leider nur zu den Rohteilen des Portals zeigen, weil es Lieferprobleme gab und die Lager einfach nicht kommen. Das Material, was ihr seht, sind alte Stahlbleche 6 mm stark. Diese werden natürlich später noch poliert und lackiert. Das Teil auf den Bilder was provisorisch zusammengehalten wird, ist das Portal für die Y-Achse. Hinten ist bereits ein Loch für die 40er Welle zu sehen. Davor wird dann das Z-Element angebracht, die Teile dafür liegen daneben. Man sieht das ganze wird recht massiv, deshalb auch die Trennung der X-Achse von den anderen beiden und die Wahl der 3 Nm Motoren .

.

Nun so viel erstmal zum aktuellen Stand. Ich bin Tipps von erfahrenen CNC'ler natürlich nicht abgeneigt. Vielleicht konnte ich sogar Anregungen für eigene Probleme geben.

Ich hoffe auch, das Interesse besteht den Werdegang dieses Projekts hier weiter zu zeigen.

Auf dann Gruß

Marcel, einer von de Freifliegers

ich habe schon viele Interessante Beiträge zu euren Fräsen gelesen und kann einfach nicht widerstehen mein aktuelles Vater-Sohn Projekt hier zu zeigen. Sicher gibt es genug Themen zum Eigenbau einer Portalfräse, jedoch macht es ja jeder ein wenig anders und eventuell kann man Tipps bekommen oder Anregungen für andere Bastler geben.

Nun kurz zum Einstieg. Wir haben uns einige Bausätze und auch fertige Fräsen angeschaut und waren nie wirklich zu 100% überzeugt - Ich nicht bezüglich Software und Steuerung und mein Vater nicht bezüglich der Fräsmechanik. Daraus erkennt ihr auch schon unsere Aufgabenteilung bei diesem Projekt, als wir uns entschlossen haben, wir bauen selbst!

Zur Steuerung ist aktuell zu sagen: Sie ist fertig

. Ich habe viel umher überlegt, in Foren gelesen, in Shops gestöbert und kam letztendlich zu dem Schluss, dass eine USB fähige Steuerung her muss. So entschied ich mich für die WinPC NC USB Variante zusammen mit Cut2D als CAM Software.

. Ich habe viel umher überlegt, in Foren gelesen, in Shops gestöbert und kam letztendlich zu dem Schluss, dass eine USB fähige Steuerung her muss. So entschied ich mich für die WinPC NC USB Variante zusammen mit Cut2D als CAM Software.Die Elektronik selber besteht aus folgenden Komponenten:

3xNema 32 Motor 1,8° 4,2A 3Nm Haltemoment

3xLeadshine Endstufe

Prallelinterface Platine

Induktive Referenzschalter

Standard Netzteil, wie sie es alle verbauen

Im Bild seht ihr die erste Lieferung, diverse Stecker, Buchsen usw. kamen später. Als Gehäuse dient uns ein altes PC-Gehäuse, welches diverse Vorteile, wie genügend Platz, kein Erdungsproblem und gute Einbaumöglichkeiten für Lüfter bietet. Alle Motoren Kabel sind 4 adrig, abgeschirmt und werden mit 9 Poligen D-SUB Steckern bequem am Gehäuse mit den Endstufen verbunden. Einen zusätzlichen D-SUB habe ich für die ganzen Signalleitungen für Referenz-,Not-Aus- und Endschalter verwendet. Alle Motorenkabel, Netzteil an sich, das Gehäuse und eine Extraleitung beim 4ten Stecker laufen auf die Erdung, um wirklich ein gewisses Maß an Sicherheit zu gewährleisten. Die extra Erdung kommt dann an die Fräsmechanik selbst.

Im Anhang sind die Bilder bis zur fertigen Steuerung. Nur eine Sache fehlt: Zur Stromversorgung habe ich einen Kaltgerätestecker mit An-Aus und eigener Sicherung gekauft, nur ohne Sicherung

deshalb ist dieser noch nicht eingebaut. Erste Tests sahen sehr vielversprechend aus. Nichts ist explodiert, geschmort oder sonst wie in Brand geraten, ein Glück, und alle Motoren laufen sauber.

deshalb ist dieser noch nicht eingebaut. Erste Tests sahen sehr vielversprechend aus. Nichts ist explodiert, geschmort oder sonst wie in Brand geraten, ein Glück, und alle Motoren laufen sauber. Zum zweiten Teil der Fräse, den mein Vater übernimmt - Die Mechanik:

Er baut gerne stabil und etwas massiver als andere, demnach gefielen ihm die Alu-Portale überhaupt nicht. Unser Portal wird nur in Y und Z Richtung beweglich sein, um es einfach massiver und stabiler bauen zu können. Die X Richtung realisieren wir über die Arbeitsfläche, die beweglich sein wird. So belastet das Portal nicht die Lagerungen der X Achse.

Der Aufbau wird dann so sein, dass jede Achse auf zwei Stahlwellen mittels umlaufenden Linearkugellager gelagert ist.

X-Achse (Tisch) 50 mm Welle

Y-Achse 40 mm Welle

Z-Achse 20 mm Welle

Der Arbeitsbereich soll dann DIN A2 also ca 600x420mm entsprechen. Auf jeder Welle finden dann 2 Lager ihren Platz somit ist jede Achse 4-fach gelagert. Für die Ansteuerung mit den Motoren werden wir 16x4 Trapezspindeln benutzen, die jeweils mittig zwischen den Wellen platziert werden. Bilder kann ich bisher leider nur zu den Rohteilen des Portals zeigen, weil es Lieferprobleme gab und die Lager einfach nicht kommen. Das Material, was ihr seht, sind alte Stahlbleche 6 mm stark. Diese werden natürlich später noch poliert und lackiert. Das Teil auf den Bilder was provisorisch zusammengehalten wird, ist das Portal für die Y-Achse. Hinten ist bereits ein Loch für die 40er Welle zu sehen. Davor wird dann das Z-Element angebracht, die Teile dafür liegen daneben. Man sieht das ganze wird recht massiv, deshalb auch die Trennung der X-Achse von den anderen beiden und die Wahl der 3 Nm Motoren

.

.Nun so viel erstmal zum aktuellen Stand. Ich bin Tipps von erfahrenen CNC'ler natürlich nicht abgeneigt. Vielleicht konnte ich sogar Anregungen für eigene Probleme geben.

Ich hoffe auch, das Interesse besteht den Werdegang dieses Projekts hier weiter zu zeigen.

Auf dann Gruß

Marcel, einer von de Freifliegers

- aber Spass bei Seite, das Problem, das beim einkleben der Spindel auftreten kann sind tatsächlich Zentrierfehler, bzw. technisch unsaubere Verklebungen (Karl kann das sicherlich bestätigen...). Sollte tatsächlich eine Drehbank zum zentrieren vorhanden sein und diese auch für die Zeitdauer der Aushärtung(en) aller Lagerbuchsen (5-6 Stück) zur Verfügung stehen, ist das sicherlich von Vorteil...

- aber Spass bei Seite, das Problem, das beim einkleben der Spindel auftreten kann sind tatsächlich Zentrierfehler, bzw. technisch unsaubere Verklebungen (Karl kann das sicherlich bestätigen...). Sollte tatsächlich eine Drehbank zum zentrieren vorhanden sein und diese auch für die Zeitdauer der Aushärtung(en) aller Lagerbuchsen (5-6 Stück) zur Verfügung stehen, ist das sicherlich von Vorteil...