Hallo Franz,

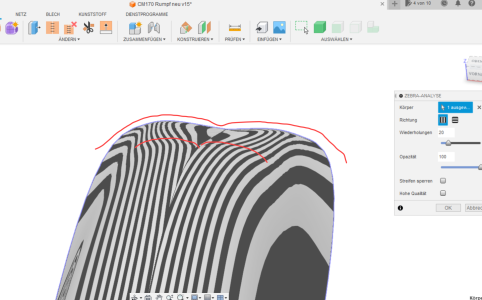

die Spanten sind nach der zwei Kreis Methode erstellt. Allerdings habe ich das ganze etwas vereinfacht und zwischen den Quadranten immer nur einen Stützpunkt konstruiert. Das war für mich schneller zu machen und bei dem Rumpf meiner Meinung nach ausreichend genau.

Ich habe probehalber die nachgezeichneten Spanten aus der Referenzskizze des Skizzenbildes kopiert und über die konstruierten Spanten gelegt. Da kann man dann erkennen, dass die konstruierten Spanten sehr gut passen.

Dazu kannst Du Dir auch mal folgenden Thread durchlesen:

Rumpfspanten

Druckteile zum beplanken würde ich auch nicht machen. ABS würde zwar als Material funktionieren, wäre auch Temperaturstabil. Allerdings neigt das wie alle anderen Materalien auch, wenn ohne Versteifung nur eine Hülle gedruckt wird zum „beulen“. Wenn es mit dickerer Wandung gedruckt wird wird das zwar etwas besser dafür wird es viel zu schwer. Ganz zu schweigen von der Nacharbeit.

Wenn Du mit Rippen bauen willst, dann würde ich klassisch mit Holz beplanken.

Mit einem CAD Modell bist Du da ja frei in jede Richtung. Zum einen kannst Du dir die Spanten für die klassische Bauweise ableiten und zum anderen könntest Du das auch für einen komplett gedruckten Rumpf weiterverarbeiten. Somit hast Du ein Projekt mit dem man sich lange beschäftigen kann.

Viele Grüße

Michael