Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

GO AHEAD - Kleinkunst-Flieger aus Holz, selbst gemacht

- Ersteller Holger W.

- Erstellt am

grossiman

User

Kannst du bitte mal die optische Täuschung ausschalten. Irgendwie kommt mir die Fläche nicht vor wie 650mm, sondern eher wie 1000mm. Sonst schöner Baubericht!

Dann wäre der Kuli im Hintergrund mindestens 20cm lang, wow

.

.Gruß Andreas

grashuepfer

User

Super Tip

Super Tip

Ich will auch gerade bei einer vollbeplankten Rippenfläche die obere Beplankung aufbringen, und kann mich nicht zwischen Pattex und Weissleim entscheiden.

NUR Pattex: Fummelig beim Auftragen auf die Rippen

NUR Weissleim: Schwierig an der Nasenleiste den gleichmäßigen und andauernden Pressdruck auf zu bringen.

Deine Methode gefällt mir.

Gruß

Anton

Super Tip

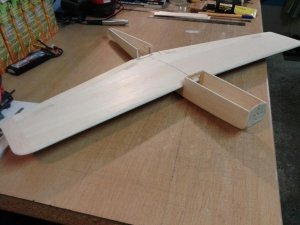

Der entscheidende Schritt: die untere Beplankung wird aufgeklebt!

Dazu werden Nasen- und Endleiste, sowie die entsprechenden Bereiche der Beplankung mit Pattex Classic eingestrichen. Auf die Rippen kommt Weissleim, und dann wird die Schale vorsichtig an der Endleiste angesetzt und zunächst nur hinten angedrückt. Der Kontaktkleber packt sofort, und nach kurzem Check, ob die Fläche noch richtig liegt, streicht man die Beplankung langsam nach vorne glatt, bis auch die Nasenleiste festklebt. In diesem Zustand wird die Oberseite jetzt großflächig belastet, bis alles durchgetrocknet ist.

Anhang anzeigen 1455844

Ich will auch gerade bei einer vollbeplankten Rippenfläche die obere Beplankung aufbringen, und kann mich nicht zwischen Pattex und Weissleim entscheiden.

NUR Pattex: Fummelig beim Auftragen auf die Rippen

NUR Weissleim: Schwierig an der Nasenleiste den gleichmäßigen und andauernden Pressdruck auf zu bringen.

Deine Methode gefällt mir.

Gruß

Anton

Franz Zier

User

wenn es dir gelingt, die Fläche so auf das Baubrett zu legen dass sie sich nicht leicht verdrehen kann, nimm Weissleim und bügle die Beplankung auf. Eventuell vorher üben.

Franz

Franz

Holger W.

User

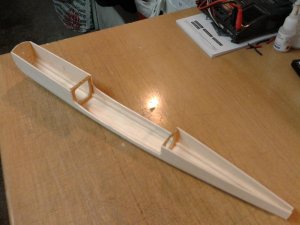

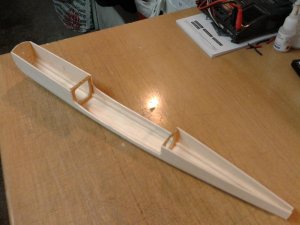

Rumpf

Rumpf

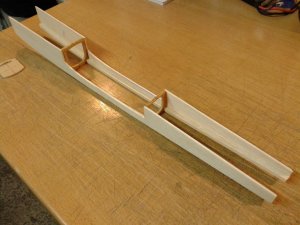

Als erstes habe ich die Rumpfseitenteile ausgeschnitten. Dabei mache ich gerne eine Ebene komplett gerade, in diesem Fall die Trennlinie zum Turtle Deck. So kann man später ohne aufwendige Vorrichtungen einen geraden Rumpf zusammenkleben, einfach mit einer Linie auf dem Baubrett.

Anhand der ausgeschnittenen Rumpfseitenteile habe ich dann die drei Spanten mit den richtigen Maßen auf dem Plan gezeichnet:

Rumpf

Als erstes habe ich die Rumpfseitenteile ausgeschnitten. Dabei mache ich gerne eine Ebene komplett gerade, in diesem Fall die Trennlinie zum Turtle Deck. So kann man später ohne aufwendige Vorrichtungen einen geraden Rumpf zusammenkleben, einfach mit einer Linie auf dem Baubrett.

Anhand der ausgeschnittenen Rumpfseitenteile habe ich dann die drei Spanten mit den richtigen Maßen auf dem Plan gezeichnet:

Maistaucher

Vereinsmitglied, Offizieller 1. Avatarbeauftragter

Aber bald bekommst du Bilder-Upload-Verbot.

Das macht meine Halsmuskulatur nicht mehr lange mit.

Das macht meine Halsmuskulatur nicht mehr lange mit.

Holger W.

User

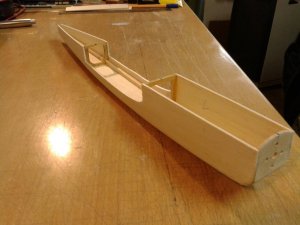

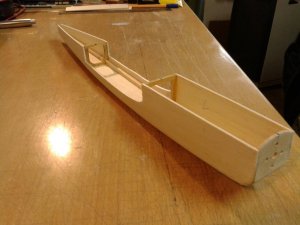

Der Kopfspant ist eingeklebt, und jetzt kommt die Sache mit der geraden Rumpfebene:

Auf dem Baubrett ist eine Hilfslinie, und der Rumpf liegt darauf kopfüber sauber ausgerichtet und belastet:

In dieser Position wird er nun an sechs Punkten mit je einem Tropfen Sekundenkleber auf dem Baubrett festgezackt. Damit ist alles bereit zum Zusammenkleben des Rumpfendes, mit der Hilfslinie als Peilung:

Zusammenkleben...

...und Linie checken:

Passt!

Auf dem Baubrett ist eine Hilfslinie, und der Rumpf liegt darauf kopfüber sauber ausgerichtet und belastet:

In dieser Position wird er nun an sechs Punkten mit je einem Tropfen Sekundenkleber auf dem Baubrett festgezackt. Damit ist alles bereit zum Zusammenkleben des Rumpfendes, mit der Hilfslinie als Peilung:

Zusammenkleben...

...und Linie checken:

Passt!

Holger W.

User

Und wo der Rumpf schon mal so schön liegt, wird in diesem Schritt auch gleich der Rumpfboden verschlossen. Das erfolgt mit zwei Lagen 2,5mm Balsa (ein 5mm Brettchen könnte der Rundung am Kopfspant nicht folgen):

Die zweite Lage klebt flächig mit Pattex auf der ersten.

Danach werden die Klebepunkte getrennt und die Rumpfunterseite schon mal grob in Form gebracht:

Die zweite Lage klebt flächig mit Pattex auf der ersten.

Danach werden die Klebepunkte getrennt und die Rumpfunterseite schon mal grob in Form gebracht:

Aber bald bekommst du Bilder-Upload-Verbot.

Das macht meine Halsmuskulatur nicht mehr lange mit.

Pssst still ich lese mit.

( Ok manche Bilder sind auf dem Kopf, warum auch immer,

aber das passiert mir hin und wieder auch obwohl diese auf dem PC richtig rum sind.)

Holger bitte weiter so !

und bitte ein paar Bilder aufbewahren, für einen kleinen Magazinbericht !

( Konrad Kunik, nimmt den gerne an und das "Dankeschön" von

ist auch nicht übel. )

ist auch nicht übel. )Gruß

Andreas

Holger W.

User

Nachdem das geklärt ist, geht es weiter mit dem Rumpf.

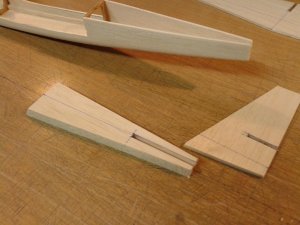

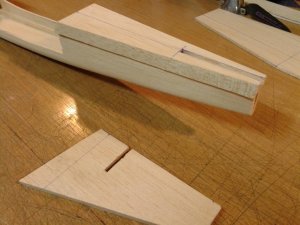

Erstmal den Kopfspant richtig einbinden und die obere Nasenbeplankung vorbereiten:

Das wars für heute. Die Details am Rumpf nehmen relativ viel Zeit in Anspruch, macht aber nix.

Irgendwie bau ich mich immer in so eine Art Rausch, aber bis jetzt ist er ungefähr so simpel aufgebaut, wie ich das ursprünglich wollte.

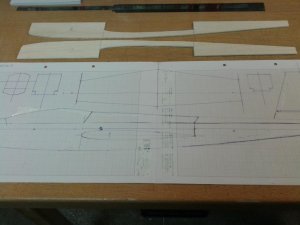

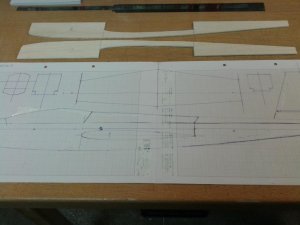

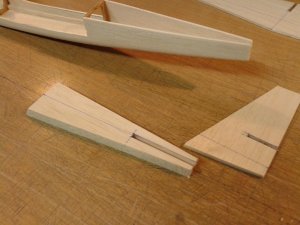

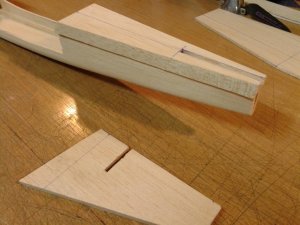

Die Leitwerke auszuschneiden ist immer ein wichtiger Schritt, weil man auf ein weisses Blatt Papier viel zeichnen kann, aber wie das dann zusammengestellt aussieht, wird erst am hölzernen Objekt klar.

Morgen gehts weiter.

H.

Erstmal den Kopfspant richtig einbinden und die obere Nasenbeplankung vorbereiten:

Das wars für heute. Die Details am Rumpf nehmen relativ viel Zeit in Anspruch, macht aber nix.

Irgendwie bau ich mich immer in so eine Art Rausch, aber bis jetzt ist er ungefähr so simpel aufgebaut, wie ich das ursprünglich wollte.

Die Leitwerke auszuschneiden ist immer ein wichtiger Schritt, weil man auf ein weisses Blatt Papier viel zeichnen kann, aber wie das dann zusammengestellt aussieht, wird erst am hölzernen Objekt klar.

Morgen gehts weiter.

H.

Holger W.

User

4. Tag

4. Tag

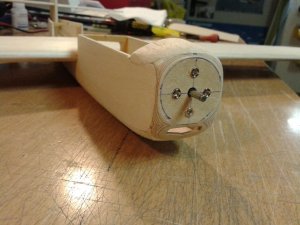

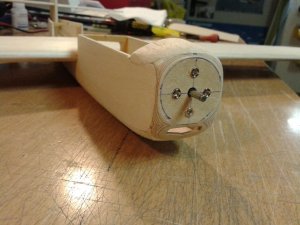

Die Nase ist jetzt mit 2mm Balsa beplankt und verschliffen. Dank reichlich Eckverstärkungen kann das alles ziemlich weit verrundet werden. Angepasst habe ich die Nase auf einen 32mm Spinner, 30mm würden auch gehen. Sperrholz mit vielen Schichten sieht immer gut aus, wenn es angeschliffen wird

Mit Spinner:

Und von innen. Reichlich Platz!

4. Tag

Die Nase ist jetzt mit 2mm Balsa beplankt und verschliffen. Dank reichlich Eckverstärkungen kann das alles ziemlich weit verrundet werden. Angepasst habe ich die Nase auf einen 32mm Spinner, 30mm würden auch gehen. Sperrholz mit vielen Schichten sieht immer gut aus, wenn es angeschliffen wird

Mit Spinner:

Und von innen. Reichlich Platz!

Holger W.

User

OK,

vorne ist soweit alles klar. Kümmern wir uns also um den hinteren Rumpfteil, wo noch die Leitwerke eingebunden werden müssen.

Trotz Leichtbau darf man manchmal keine Angst vor massiven Klötzen haben. So auch beim hinteren Rumpfrücken, der ja das SLW halten soll.

Also erstmal mutig ein ordentliches 10mm Brett angerissen...

...auf den noch offenen Rumpf kleben...

...und verschleifen.

vorne ist soweit alles klar. Kümmern wir uns also um den hinteren Rumpfteil, wo noch die Leitwerke eingebunden werden müssen.

Trotz Leichtbau darf man manchmal keine Angst vor massiven Klötzen haben. So auch beim hinteren Rumpfrücken, der ja das SLW halten soll.

Also erstmal mutig ein ordentliches 10mm Brett angerissen...

...auf den noch offenen Rumpf kleben...

...und verschleifen.