Getriebe...

Getriebe...

Hy,

nun, mit Getriebe die Drehzahl zu erhöhen ist genau falsch herum gedacht!

Da verliere ich das Drehmoment und die Sache wird noch "unruhiger"!

Das Getriebe vom Alfred hat UNTERSETZUNG von fast 4 und damit erhöht sich das Moment um gleichen Faktor. Das benötigt er aber auch um diesen Läufer da bewegen zu können.

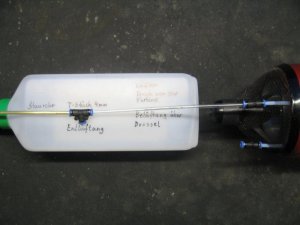

Aber man sieht es ja am Bild: Die Pumpe baut sehr lange und ist auch kein "Leichtgewicht".

Das System der Verdichtung basiert aber auch auf einer anderen Gegebenheit.

http://de.wikipedia.org/wiki/Zykloide

Weiter ist eine Drehzahlerhöhung kontraproduktiv, da man ja genau die hohen Drehzahlen in der Pumpe vermeiden soll. Das habe ich ja schon in den Gründen beim letzten mal erleutert.

Was aber dann noch entscheidend dazukommt ist, daß wir einen "Regelkreis" haben. Den hat Markus schon angeschnitten.

Es ist wichtig, daß die Pumpe ein gewisses "Spannungsband" abfahren kann. Je breiter das ist, um so besser kann sie die Drehzahl des Brenners konstant halten und ändern.

Z.B.: Idle etwa 0,6V und full dann 3V. D.h.: wir haben 2,4 V um dann von 35k-120k n am Brenner zu gehen. Bedeutet etwa, daß ich dann pro zehntel Volt eine Drehzahländerung von 3500 min-1 habe. Verdopple ich die "full-Spannung" auf 6V, dann habe ich noch etwa 1800min-1/zehntel Volt von der ECU. Also kann die ECU genauer "regeln" und deswegen genauer die Drehzahl einstellen. Da spielt auch genau der Effekt, den Herr Gajewiak beschrieben hat, mit ein.

Ich gehe bei der kreation einer Pumpe den umgekehrten Weg: Was braucht der Brenner in etwa und dann gebe ich noch "Reserve" dazu bei einem Gegendruck von 4bar. Sollte ich da dann mehr haben, werden die Zahnräder einfach nicht so hoch gemacht. Bei meinen Pumpen geht das, da ja Dichtung und Zahnrad (getrieben) nicht auf einem Sitz sind. Meine Zahnräder sind auch nicht verpresst und ich kann jederzeit die Pumpe zerlegen und Dichtungen wechseln in 3-4Min. Dieser Mitnehmer ist auch geschützt, da ich mir damals eben viele Gedanken zu diesem Thema gemacht habe:

http://www.patent-de.com/20071213/DE202007002413U1.html

Ich dichte auch direkt an der Motorwelle ab um das Anlaufmoment so gering wie möglich zu halten, UND um die Lebendsdauer zu erhöhen. Tests haben 400h Dauerlauf und mehr erbracht, und die Dichtung war immer noch in tadellosem Zustand.

Ein 300er ist bei 300h am Ende, ein 400er hat da eben schon weit über 600h und der 480er würde noch weiter gehen, und die 650er hat auch noch einen internen Lüfter, der den Kollektor kühlt und damit auch die Lebendsdauer noch weiter erhöht. Das geht aber auch nur mit speziellem Lagermaterial vom getriebenen Rad. Wer da noch mehr wissen will kann mir ein Mail schreiben.

Auch ist die "interne Dichtheit" der Pumpe von entscheidender Bedeutung. Bei meinen Pumpen wird ein Spaltmaß von Gehäuse zu Zahnradspitze von 0,01mm angestrebt. Das setzt aber genaue Zahnräder vorraus.

Weiter ist auch der Achsabstand wichtig um die Pumpe "druckstabil" zu machen.

D.h.: Es darf nicht wie bei normalen Getrieben ein gewisses "Spiel" im Eingriffswinkel herrschen, sondern eigentlich "NULL". Da kann sich dann die Flüssigkeit nicht zu sehr "zwischendurchmogeln". Und DAS ist genau die Schwierigkeit bei der Pumpenherstellung.

Serienmäßig DIESE Abstände SOOOOOOOOOO !! genau einzuhalten und bearbeiten zu können ist die Kunst dabei und da rede ich für alle Hersteller.

Ihr seht nun, daß eine Pumpe nicht "NUR EINFACH EINE PUMPE IST"......

Es gehört mehr dazu und diese "Wissenschaft" in ein Produkt zu implantieren ist nicht so einfach.

Gruß

Jochen