Hi Wolfgang!

Nun, was ich sagen möchte, ist, dass mein Abbrand nicht merkbar mehr als der Drahtdurchmesser ist.

Kompensiert wird dieser durch das Absenken des Kerns auch nur in Y- Richtung, der Abbrand in X- Richtung bleibt unkompensiert. Das erkennt man an der Nasenleiste, wo es anfangs ja praktisch senkrecht nach unten geht. Entsteht hier Abbrand, wird der Flügel kürzer in Flugrichtung gesehen, und sowas kompensiert ein Absenken der Oberschale nicht.

Da mein Abbrand also gleich Drahtdurchmesser ist, gebe ich letzteren Parameter ins Programm ein, und dass wird dann an der Unterschablone mit eingerechnet.

Bei der Oberschablone ist der Abbrand eh ausserhalb der Schablonenkante, also irrelevant.

Wenn wir uns auf eine bestimmte Schnittgeschwindigkeit festlegen wollten, so müssten die restlichen Parameter wie Drahttemperatur, EPP-Dichte und -Feuchte usw. immer gleich sein, um gute Ergebnisse zu erhalten. Sind sie aber nicht immer.

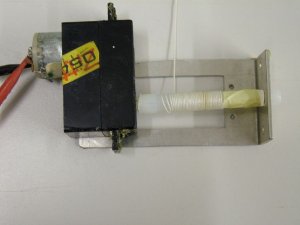

Daher ziehen wir den Draht an der längeren Seite der Drahtfläche mit konstanter Kraft. Das gibt dann bei einem leichteren Schneidevorgang mehr Schnittgeschwindigkeit, und bei einem schwierigeren Vorgang, z.B. durch etwas weniger Temperatur oder dichteres EPP, weniger Schnittgeschwindigkeit, aber stets minimal möglichen Abbrand.

Diese Technik ermöglicht es uns z.B. auch, Flächen mit unterschiedlicher Dichte zu schneiden.

http://extremflug.de/seite096.htm

Eine Winde mag gut funktionieren, wenn man sonst keinen hat der hilft. Bei uns geht das aber Zack-zack, da werden an einem Nachmittag ein halbes Dutzend Modelle geschnitten. Da wäre für unseren Einsatz die Winde zu kompliziert einzustellen.

Wenn ich da was automatisieren würde, dann mit so einem langen Hebel, der gemäß des Strahlensatzes an den beiden Enden des Schneidedrahtes den richtigen Weg vorgibt. Einen solchen Hebel kann man dann mit Gewichten beschweren entsprechend der gewünschten Zugkraft.

http://www.acpsales.com/4746.html

. Das einzig schwierige war dann wieder runterzukommen. Am Ende waren auch die Leitwerkler ein wenig baff wie sich der "Kleine" der ja so leicht ist gegen den doch recht starken Wind durchgesetzt hat und hochkam.

. Das einzig schwierige war dann wieder runterzukommen. Am Ende waren auch die Leitwerkler ein wenig baff wie sich der "Kleine" der ja so leicht ist gegen den doch recht starken Wind durchgesetzt hat und hochkam.