Fahrwerk

Fahrwerk

Hallo zusammen,

zunächst wünsche ich euch allen ein gutes neues Jahr. Ich hoffe das Christkindl war schön brav und hat euch mit schönen Dingen bedacht. Zur Bansheebaustelle: Zunächst ein kleiner Nachtrag zum leidigen Thema Flächenübergang. Das Mittelstück wird provisorisch mit Oracover bespannt, eine Trennebene zum Rumpfvorderteil aufgebaut, alles eingetrennt und mit Harz/ Micro Gemisch abgespachtelt.

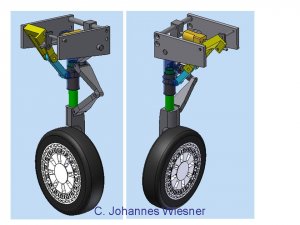

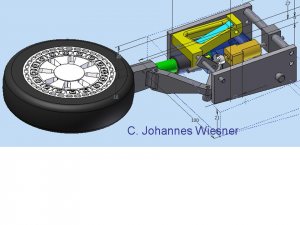

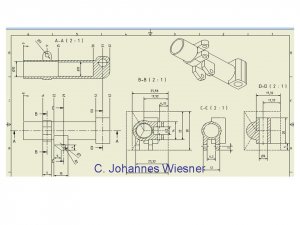

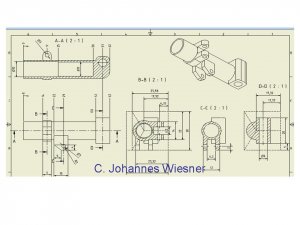

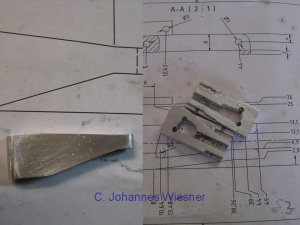

So, jetzt aber zum Fahrwerk. Die Feiertage und die väterliche Fräse wurde dazu genutzt die Fahrwerksteile soweit zu fertigen, dass der Rest mit Feile, Bohrmaschine und Drehbank gemacht werden kann. (Ich hab in München keine Fräse) Grundsätzlich kann man solche Teile auch ohne Fräse anfertigen, aber wenn sie schon mal da ist :-) Also Matrial zusägen, eine Fläche planfräsen (als Referenzkante) und die Bohrungen setzen waren die ersten Tätigkeiten. Damit passen dann schon mal die wichtigsten Maße.

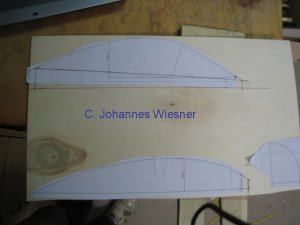

Damit die Sache nicht zu einfach wird wurde nur ein Fahrwerk konstruiert, das spiegelbildliche für die andere Flächenseite entsteht beim Bau.

Zur besseren Orientierung wurden die Umrisse auf den Teilen angerissen, dadurch läuft man nicht so leicht Gefahr zwei linke Teile zu fräsen.

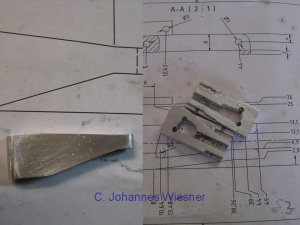

Jetzt wurden die Umrisse, teils grob bei den Schrägen, teils sehr fein (bei der Nut) gefräst. Der Rest wird dann gefeilt. Mit der richtigen Feile geht das ruck zuck.

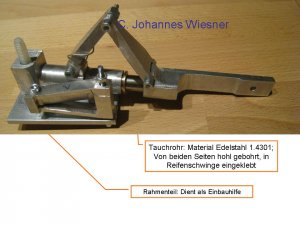

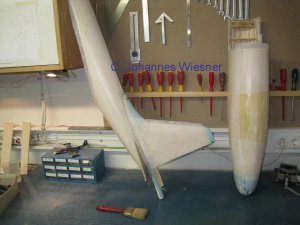

Ein richtiges Schmankerl ist die Reifenschwinge. Der Umriss geht gerade noch allerdings steht beim Original das Rad um ca. 3° schräg. Das ist notwendig, damit das Rad auch in die Fläche passt.

(Quelle:

http://www.philsaeronauticalstuff.com/f2h-2p/images/maingearf2h-2p-07a.jpg)

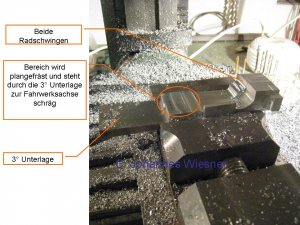

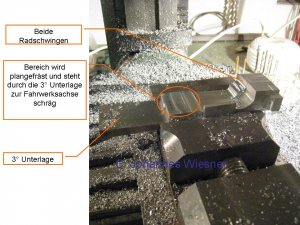

Zum Anfräsen der Schräge wurden beide Schwingen mit einer 3° Unterlage schräg in den Schraubstock eingespannt.

Das Planfräsen und Bohren des schrägen Lochs muss natürlich äußerst vorsichtig geschehen, da die Einspannung nicht gerade die beste ist. Aber es ist alles gut gegangen und abschließend wurden noch die Radien angefeilt und alle Flächen überfeilt.

Ach ja, wie schon oben erwähnt besteht dieses Teil aus hochfester Aluminium Legierung. Wiedererwartend lässt sich dieses Material hervoragend bearbeiten.

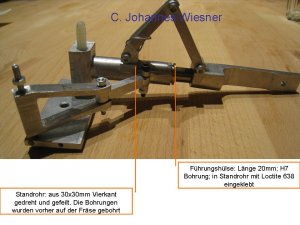

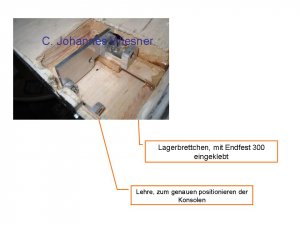

Abschließend möchte ich euch noch den Schraubstockanschlag, ein sehr nützliches Hilfsmittel vorstellen. Die Seitenteile der Fahrwerksmechanik sind Platten mit Bohrungen, alle Platten sind gleich. Dazu bietet es sich an nicht jede Platte einzeln für sich zu bohren, sondern immer jede Bohrungsposition in jeder Platte zu bohren. Dazu müssen die einzelnen Teile natülich immer umgespannt werden. Durch den Schraubstockanschlag ist die Position im Schraubstock immer gleich.

Wenn mir nicht beim letzten Gewinde der M2 Schneider abgerissen wäre, wären die Teile richtig fix fertig gewesen

. Das eine Ersatzteil hat länger als die vier Serienteile gedauert.

Ich hoffe Ihr seid jetzt nicht beim Lesen eingeschalfen

und hattet ein wenig Freude mit den Bildern. Bis dann,

Johannes

Sag mal, wann arbeitest du

Sag mal, wann arbeitest du

Sag mal, wann arbeitest du

Sag mal, wann arbeitest du