molalu

User

Hallo liebe Freunde des gepflegten Modellbaus,

in meinem thread zur Restaurierung einer "Sea Commander" von Aerokits hatte ich schon mal darauf hingewiesen, dass ich parallel an einem 2. Projekt arbeite - dem kompletten Neuaufbau eines Powerbootes. Da ich für diesen Neuaufbau sehr viel positives Feedback bekam, möchte ich an dieser Stelle mit meinem Bericht beginnen.

Ausgangslage:

Seit knapp 10 Jahren schlummert in einem meiner Modellregale ein in die Jahre gekommener 1,20mtr. langer Powerboot-Rumpf, ein Mono-Rumpf. Als ich den damals erwarb, war er zuvor für einen Verbrenner-Motor aufgebaut, aber das Innenleben war bereits demontiert. Vor knapp 10 Jahren waren zwar die brushless-Motoren bereits auf dem Vormarsch, aber auch bei den Powerbootfahrern waren immer noch viele 355er Plettenberg Bürstenmotoren im Einsatz.

Diese Motoren waren/sind hochstromfähig mit teilweise mehr als 40V, sie haben ein enormes Drehmoment und zogen im Vergleich zu den brushless relativ wenig Strom.

Da ich über so einen Pletti verfügte und die Modellbaukasse mal wieder leer war, verbaute ich den Plettenberg zusammen mit 36V NiCd SUB-C-Zellen, 150A Bürstenregler von Hydro & Marine und einem 70mm 2-Blatt Prop von Graupner aus der K-Serie.

War alles ganz nett, aber so richtig zufrieden war ich mit der Performance des Bootes nicht wirklich. Somit verschwand der gelbe Kübel im Regal und verstaubte über die vielen Jahre.

Inspieriert durch einen Aufbaubericht im Nachbarforum bei den Powerbootfahrern kam mir die Idee mein altes Mono zu reanimieren und 2-motorig neu aufzubauen.

Kurzerhand wurde die komplette Hardware entfernt, alle zurückgebliebenen Löcher wurden verharzt, verspachtelt und verschliffen. Danach wurden Aufkleber entfernt und der komplette Rumpf wurde mehrfach mit unterschiedlichen Körnungen nass geschliffen.

Beim Schleifen des Unterwasserschiffs entdeckte ich in den Stringern unendlich viele Lunker, die der Erstbesitzer einfach über lackiert hatte. Also alle Lunker lokalisieren, mit dem Skalpell vorsichtig öffnen, säubern und ausharzen. Danach wieder die übliche Schleif-Prozedur in nass.

Im Rahmen der Schleifarbeiten fiel mir auf, dass das GFK ziemlich weich war. Weich geworden im Laufe der Jahre, oder war es schon immer so weich? Egal, da musste etwas passieren. Ein lappriger GFK-Rumpf ist für Tempo 100 ungeeignet. Nur eine Maßnahme bringt die Lösung: mit Gewebe nachlegen. Aber welches Gewebe? Glas, Kohle, Aramid?

Weil die Oberschale des Rumpfes später mal gelb lackiert wird, entschied ich mich für ein gelbes 170er Aramid-Gewebe von HP-Textiles.

Eine wichtige Anmerkung:

Weil ich zu meinen diversen Bauberichten immer wieder PN`s erhalte, in denen die Frage gestellt wird "wo hastn das gekauft", gebe ich auch hier meine Kauf-Quellen bekannt. Nicht weil ich Werbung für Händler oder Hersteller machen will. Nein, einfach nur für diejenigen, die etwas ähnliches bauen wollen, eventuell vom Flugmodellbau kommen, und einfach nicht wissen, wo man Teile erwerben kann.

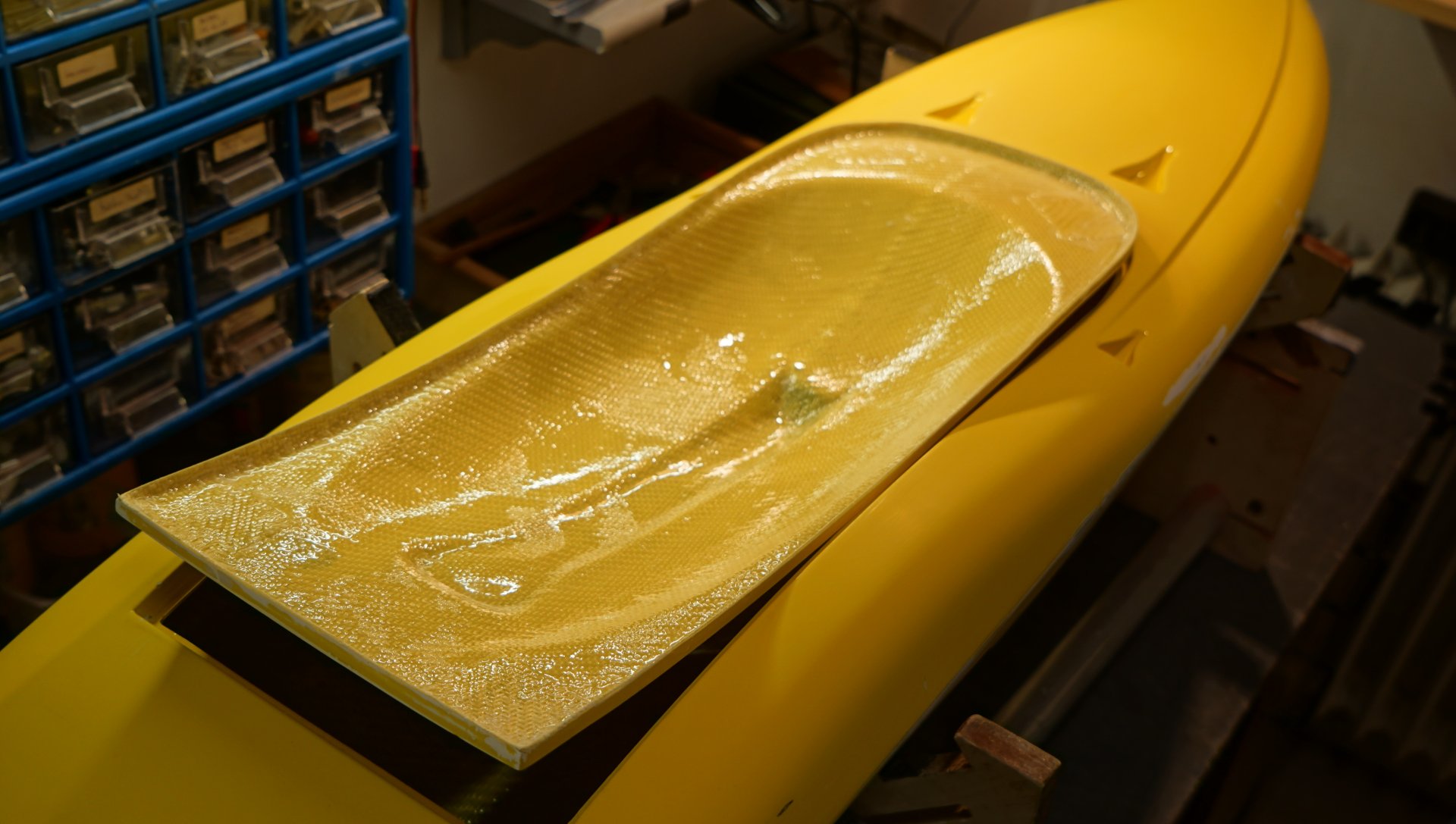

Nach dem Legen des Aramidgewebes sah der Rumpf dann so aus und auf der Waage standen 2400 Gramm:

Und nocheinmal mit Deckel:

Im nächsten Schritt habe ich die Lochbohrungen für die spätere Wellendurchführung, bzw. die Befestigung der beiden Antriebe festgelegt:

An dieser Stelle muss mit äußerster Präzisison gemessen und gebohrt werden. Die beiden auf dem Foto sichtbaren Antriebe sind das Herzstück für einen späteren perfekt laufenden Rumpf. Horizontal und vertikal müssen die beiden Antriebe exakt gleich passend ausgerichtet positioniert sein. Arbeitet man an dieser Stelle schlampig, wird es nichts mit einem Powerboot, das mal um die 100km/h schnell sein soll.

Das solls mal für heute gewesen sein - morgen geht`s weiter.

Bei Fragen und /oder Anmerkungen: "Feuer frei"

in meinem thread zur Restaurierung einer "Sea Commander" von Aerokits hatte ich schon mal darauf hingewiesen, dass ich parallel an einem 2. Projekt arbeite - dem kompletten Neuaufbau eines Powerbootes. Da ich für diesen Neuaufbau sehr viel positives Feedback bekam, möchte ich an dieser Stelle mit meinem Bericht beginnen.

Ausgangslage:

Seit knapp 10 Jahren schlummert in einem meiner Modellregale ein in die Jahre gekommener 1,20mtr. langer Powerboot-Rumpf, ein Mono-Rumpf. Als ich den damals erwarb, war er zuvor für einen Verbrenner-Motor aufgebaut, aber das Innenleben war bereits demontiert. Vor knapp 10 Jahren waren zwar die brushless-Motoren bereits auf dem Vormarsch, aber auch bei den Powerbootfahrern waren immer noch viele 355er Plettenberg Bürstenmotoren im Einsatz.

Diese Motoren waren/sind hochstromfähig mit teilweise mehr als 40V, sie haben ein enormes Drehmoment und zogen im Vergleich zu den brushless relativ wenig Strom.

Da ich über so einen Pletti verfügte und die Modellbaukasse mal wieder leer war, verbaute ich den Plettenberg zusammen mit 36V NiCd SUB-C-Zellen, 150A Bürstenregler von Hydro & Marine und einem 70mm 2-Blatt Prop von Graupner aus der K-Serie.

War alles ganz nett, aber so richtig zufrieden war ich mit der Performance des Bootes nicht wirklich. Somit verschwand der gelbe Kübel im Regal und verstaubte über die vielen Jahre.

Inspieriert durch einen Aufbaubericht im Nachbarforum bei den Powerbootfahrern kam mir die Idee mein altes Mono zu reanimieren und 2-motorig neu aufzubauen.

Kurzerhand wurde die komplette Hardware entfernt, alle zurückgebliebenen Löcher wurden verharzt, verspachtelt und verschliffen. Danach wurden Aufkleber entfernt und der komplette Rumpf wurde mehrfach mit unterschiedlichen Körnungen nass geschliffen.

Beim Schleifen des Unterwasserschiffs entdeckte ich in den Stringern unendlich viele Lunker, die der Erstbesitzer einfach über lackiert hatte. Also alle Lunker lokalisieren, mit dem Skalpell vorsichtig öffnen, säubern und ausharzen. Danach wieder die übliche Schleif-Prozedur in nass.

Im Rahmen der Schleifarbeiten fiel mir auf, dass das GFK ziemlich weich war. Weich geworden im Laufe der Jahre, oder war es schon immer so weich? Egal, da musste etwas passieren. Ein lappriger GFK-Rumpf ist für Tempo 100 ungeeignet. Nur eine Maßnahme bringt die Lösung: mit Gewebe nachlegen. Aber welches Gewebe? Glas, Kohle, Aramid?

Weil die Oberschale des Rumpfes später mal gelb lackiert wird, entschied ich mich für ein gelbes 170er Aramid-Gewebe von HP-Textiles.

Eine wichtige Anmerkung:

Weil ich zu meinen diversen Bauberichten immer wieder PN`s erhalte, in denen die Frage gestellt wird "wo hastn das gekauft", gebe ich auch hier meine Kauf-Quellen bekannt. Nicht weil ich Werbung für Händler oder Hersteller machen will. Nein, einfach nur für diejenigen, die etwas ähnliches bauen wollen, eventuell vom Flugmodellbau kommen, und einfach nicht wissen, wo man Teile erwerben kann.

Nach dem Legen des Aramidgewebes sah der Rumpf dann so aus und auf der Waage standen 2400 Gramm:

Und nocheinmal mit Deckel:

Im nächsten Schritt habe ich die Lochbohrungen für die spätere Wellendurchführung, bzw. die Befestigung der beiden Antriebe festgelegt:

An dieser Stelle muss mit äußerster Präzisison gemessen und gebohrt werden. Die beiden auf dem Foto sichtbaren Antriebe sind das Herzstück für einen späteren perfekt laufenden Rumpf. Horizontal und vertikal müssen die beiden Antriebe exakt gleich passend ausgerichtet positioniert sein. Arbeitet man an dieser Stelle schlampig, wird es nichts mit einem Powerboot, das mal um die 100km/h schnell sein soll.

Das solls mal für heute gewesen sein - morgen geht`s weiter.

Bei Fragen und /oder Anmerkungen: "Feuer frei"