PeterKa

User

Nachdem die Anschlußrippen und die Verschraubungsklötze gedruckt sind, kommt es zur ersten Probemontage.

Das ist die Wurzelrippe mit dem Stecker für die Servokabel, dem Hauptholm und dem Nasenhilfsholm. Der ist übrigens etwas zu klein, weil ich das gewünschte Maß auf die Schnelle im Keller nicht gefunden habe.

Man verklebt alles, und am Ende schiebt und dreht man die Holm vorsichtig an den Platz, das klappt hervorragend.

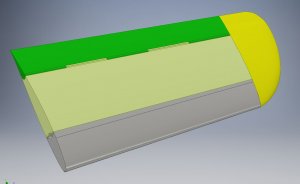

Das nächste Bild zeigt die recht massive Rippe mit der die Segmente ordentlich verklebt werden können.

Diese wiegt übrigens 0,8 Gramm. Und dann die Endrippe, die deshalb so schwierig war, weil sie im Winkel von 4 Grad geneigt sein muß, damit die Außenfläche spaltfrei anschließt.

Der Äußere Schraubklotz war total die Hölle... Krumm und schief muss er sein und genau in die Schale passen. Der Klotz ersetzt das bei GFK Flächen übliche Tesaband mit der Steckungen gesichert werden. Auf dem PLA hält Tesa nämlich ganz schlecht und uncool ist es außerdem. Na ja und damit die Kabel ordentlich vertäut sind eine weitere Box. Man muß in der Tat alles im Vorfeld berücksichtigen, denn mit einer Feile oder Säge kann man sich dem Material nicht nähern.

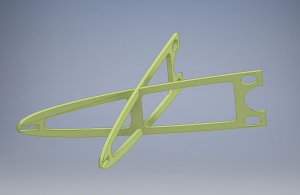

Ich denke es ist vorstellbar daß das Ganze einmal stabil werden kann. Damit das wirklich so wird ist natürlich ein Innengerüst erforderlich. Ich habe mich entschlossen die Diagonalrippen einzeln zu drucken. In ein 20 cm Segment werden 8 Rippen gefädelt. Dies sind hohl und unter einem mm stark. Ich hoffe daß ich damit die nötige Steifheit erreiche.

Das gehe ich jetzt an..

PeterKa

PS: Gewicht bisher: 3 Segmente (je 18 Gramm), 2 Anschlußrippen mit Schraubklotz (je 4,3 Gramm), 2 Verbinderrippen je 0,8 Gramm. Das macht zusammen etwa 82 Gramm für 60 cm D-Box. Es kommen sicher noch mal 10-12 Gramm für die Diagonalrippen dazu.. Insgesamt aber unter 100 Gramm.

Ach ja..... Ich find das sieht rattenscharf aus

Das ist die Wurzelrippe mit dem Stecker für die Servokabel, dem Hauptholm und dem Nasenhilfsholm. Der ist übrigens etwas zu klein, weil ich das gewünschte Maß auf die Schnelle im Keller nicht gefunden habe.

Man verklebt alles, und am Ende schiebt und dreht man die Holm vorsichtig an den Platz, das klappt hervorragend.

Das nächste Bild zeigt die recht massive Rippe mit der die Segmente ordentlich verklebt werden können.

Diese wiegt übrigens 0,8 Gramm. Und dann die Endrippe, die deshalb so schwierig war, weil sie im Winkel von 4 Grad geneigt sein muß, damit die Außenfläche spaltfrei anschließt.

Der Äußere Schraubklotz war total die Hölle... Krumm und schief muss er sein und genau in die Schale passen. Der Klotz ersetzt das bei GFK Flächen übliche Tesaband mit der Steckungen gesichert werden. Auf dem PLA hält Tesa nämlich ganz schlecht und uncool ist es außerdem. Na ja und damit die Kabel ordentlich vertäut sind eine weitere Box. Man muß in der Tat alles im Vorfeld berücksichtigen, denn mit einer Feile oder Säge kann man sich dem Material nicht nähern.

Ich denke es ist vorstellbar daß das Ganze einmal stabil werden kann. Damit das wirklich so wird ist natürlich ein Innengerüst erforderlich. Ich habe mich entschlossen die Diagonalrippen einzeln zu drucken. In ein 20 cm Segment werden 8 Rippen gefädelt. Dies sind hohl und unter einem mm stark. Ich hoffe daß ich damit die nötige Steifheit erreiche.

Das gehe ich jetzt an..

PeterKa

PS: Gewicht bisher: 3 Segmente (je 18 Gramm), 2 Anschlußrippen mit Schraubklotz (je 4,3 Gramm), 2 Verbinderrippen je 0,8 Gramm. Das macht zusammen etwa 82 Gramm für 60 cm D-Box. Es kommen sicher noch mal 10-12 Gramm für die Diagonalrippen dazu.. Insgesamt aber unter 100 Gramm.

Ach ja..... Ich find das sieht rattenscharf aus