Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Punktschweißgerät für <€20?!

- Ersteller BNoXTC1

- Erstellt am

rockmyroll

User

Da war ein halber Meter Nickel-Blech dabei mit ca 0,12mm Stärke. Das klappt problemlos. Eine ganz einfache Platine, die aber für gelegentliche Akku-Pack Schweißung absolut reicht.

Hallo zusammen,

ich habe mich nun mal etwas ausführlicher mit den Zellverbindern, dem Material und dem elektrischem Widerstand der Verbinder beschäftigt.

Wenn man danach sucht findet man schnell immer die Begriffe Hilumin und als zweiten Begriff Nickel.

Der Hersteller von Hilumin sagt: "HILUMIN® ist ein diffusionsgeglühter Bandstahl mit elektrolytischer Nickelbeschichtung für Batterieanwendungen, bei denen ein niedriger Kontaktwiderstand und eine hohe Korrosionsbeständigkeit erforderlich sind"

Es scheint aber so zu sein, dass auch viele Händler ihre Produkte einfach mit dem Wort Hilumin bezeichnen, manchmal steht auch dabei reiner Nickel, was sich gegenseitig ausschließt. Denn entweder hat man reinen Nickel oder halt vernickelten Stahl, aber nicht beides gleichzeitig. Amazon Rezensionen und sonstige Forenbeiträge zeigen auch immer wieder, dass Produkte die als reines Nickel beworben werden sich oft als vernickelter Stahl entpuppen.

Ich habe mehrere Verbinder besorgt und dann getestet. Es gibt mehrere Methoden um herauszufinden welches Material man da vor sich liegen hat:

1. Mit hoher Drehzahl mit einem Dremel anschleifen: bei vernickeltem Stahl sprühen Funken, bei reinem Nickel nicht

2. Anschleifen, mit ein bisschen Salzwassertropfen beträufeln und abwarten: vernickelter Stahl rostet, reines Nickel nicht

3. Den spezifischen Widerstand des Materials ermitteln

Ich habe alles was ich da habe vermessen, u.a. auch einen originalen A123 Verbinder aus einem DEWALT Werkzeugakkupack.

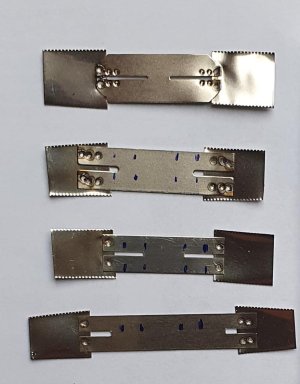

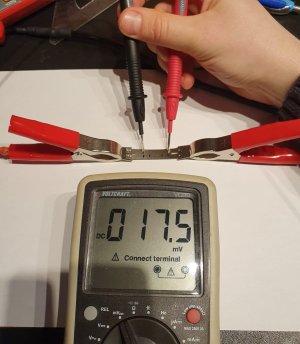

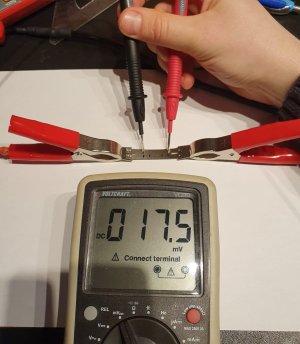

Um den spezifischen Widerstand zu bestimmen habe ich die Verbinder mit Schlitz vorbereitet indem ich ein weiteres Stück Nickel angeschweißt habe um zu gewährleisten dass auf beiden Hälften des Schlitzes der gleiche Strom fließt. Anschließend habe ich dann einen konstanten Strom zwischen 10 und 25A über die Verbinder gejagt und dann auf einer Länge von 10, 20 oder 30 mm den Spannungsabfall über dem Verbinder gemessen. Die Messungen habe ich teilweise mehrfach wiederholt.

Auffällig war hier, dass einige Verbinder bei konstanten 20A schon richtig warm/heiß geworden sind.

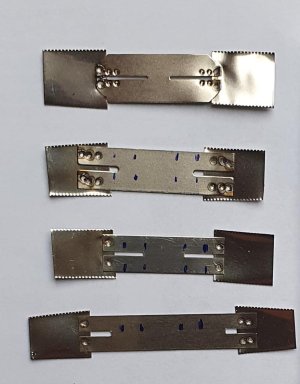

Vorbereitete Verbinder, teilweise mit Abstandsmarkierungen bei 10 und 20 mm für die Messung des Spannungsabfalls über diese Länge:

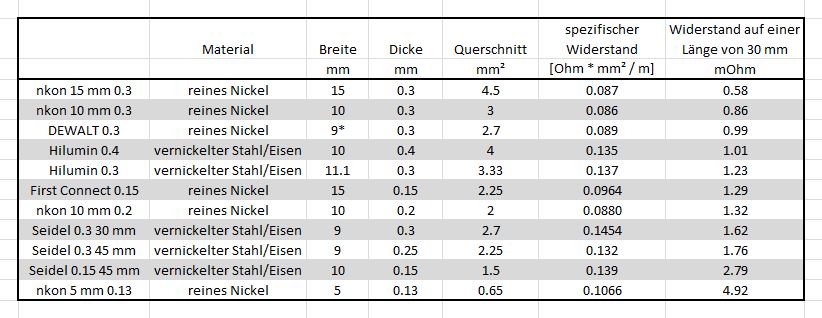

Hier dann die Ergebnisse des Ganzen.

Über ein bisschen hin und her rechnen habe ich dann den spezifischen Widerstand des Materials ausgerechnet und auch den Widerstand berechnet den der jeweilige Verbinder auf einer Länge von 30 mm hat. Die Tabelle ist nach aufsteigendem Widerstand sortiert:

Wie man sieht hat das Material einen großen Einfluss auf den elektrischen Widerstand, denn die vernickelten Stahl Verbinder haben einen ungefähr 50% höheren spezifischen Widerstand als die reinen Nickel Verbinder!!

In der Literatur wird der spezifische Widerstand von Nickel mit 0,0693 Ohm * mm² / m angegeben, da liege ich mit meinen ermittelten ~ 0,088 etwas daneben, aber das muss man dann wohl dem Kapitel der Messungenauigkeit zuschreiben.

Der spezifische Widerstand von Eisen wird bei Wikipedia mit 0.10 - 0.15 angegeben, passt also zu meinen Ergebnissen.

Kupfer hat übrigens ungefähr 0,017 - also einen um Faktor 4 niedrigeren spezifischen Widerstand als Nickel. Das heißt 4 mm² Nickel entsprechen vom elektrischen Widerstand 1 mm² Kupfer.

Wenn man die vernickelten Stahlverbinder (~ 0.13) mit Kupfer (0,017) vergleicht ist man dann schnell bei Faktor 7 bis 8 !!

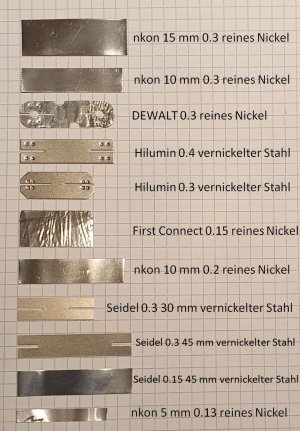

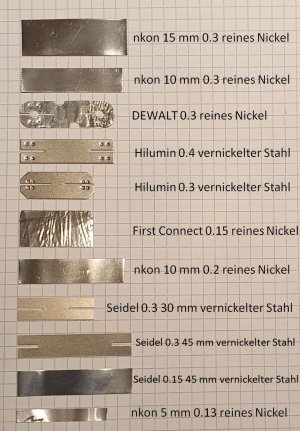

Hier noch Fotos von den Verbindern (gleiche Reihenfolge wie in der Tabelle oben):

Bei einem Fabrikat bin ich auch bitter enttäuscht worden. Die Seidel Verbinder sind beworben und beschrieben worden mit "Professionelle Kupfer/Nickel Legierung für maximalen Stromfluss und minimalen Widerstand". Es hat sich jedoch rausgestellt, dass es auch einfach nur Standard vernickeltes 0815 Stahlband mit entsprechend hohem Widerstand ist

Alle 3 oben genannten Tests waren bei dem Fabrikat negativ...es haben Funken gesprüht, sie haben gerostet und der spezifische Widerstand ist entsprechend hoch.

Fazit des Ganzen:

Ich werde meine Zellen dann mit dem reinem Nickelband von nkon schweißen

Grüße,

Piotre

ich habe mich nun mal etwas ausführlicher mit den Zellverbindern, dem Material und dem elektrischem Widerstand der Verbinder beschäftigt.

Wenn man danach sucht findet man schnell immer die Begriffe Hilumin und als zweiten Begriff Nickel.

Der Hersteller von Hilumin sagt: "HILUMIN® ist ein diffusionsgeglühter Bandstahl mit elektrolytischer Nickelbeschichtung für Batterieanwendungen, bei denen ein niedriger Kontaktwiderstand und eine hohe Korrosionsbeständigkeit erforderlich sind"

Es scheint aber so zu sein, dass auch viele Händler ihre Produkte einfach mit dem Wort Hilumin bezeichnen, manchmal steht auch dabei reiner Nickel, was sich gegenseitig ausschließt. Denn entweder hat man reinen Nickel oder halt vernickelten Stahl, aber nicht beides gleichzeitig. Amazon Rezensionen und sonstige Forenbeiträge zeigen auch immer wieder, dass Produkte die als reines Nickel beworben werden sich oft als vernickelter Stahl entpuppen.

Ich habe mehrere Verbinder besorgt und dann getestet. Es gibt mehrere Methoden um herauszufinden welches Material man da vor sich liegen hat:

1. Mit hoher Drehzahl mit einem Dremel anschleifen: bei vernickeltem Stahl sprühen Funken, bei reinem Nickel nicht

2. Anschleifen, mit ein bisschen Salzwassertropfen beträufeln und abwarten: vernickelter Stahl rostet, reines Nickel nicht

3. Den spezifischen Widerstand des Materials ermitteln

Ich habe alles was ich da habe vermessen, u.a. auch einen originalen A123 Verbinder aus einem DEWALT Werkzeugakkupack.

Um den spezifischen Widerstand zu bestimmen habe ich die Verbinder mit Schlitz vorbereitet indem ich ein weiteres Stück Nickel angeschweißt habe um zu gewährleisten dass auf beiden Hälften des Schlitzes der gleiche Strom fließt. Anschließend habe ich dann einen konstanten Strom zwischen 10 und 25A über die Verbinder gejagt und dann auf einer Länge von 10, 20 oder 30 mm den Spannungsabfall über dem Verbinder gemessen. Die Messungen habe ich teilweise mehrfach wiederholt.

Auffällig war hier, dass einige Verbinder bei konstanten 20A schon richtig warm/heiß geworden sind.

Vorbereitete Verbinder, teilweise mit Abstandsmarkierungen bei 10 und 20 mm für die Messung des Spannungsabfalls über diese Länge:

Hier dann die Ergebnisse des Ganzen.

Über ein bisschen hin und her rechnen habe ich dann den spezifischen Widerstand des Materials ausgerechnet und auch den Widerstand berechnet den der jeweilige Verbinder auf einer Länge von 30 mm hat. Die Tabelle ist nach aufsteigendem Widerstand sortiert:

Wie man sieht hat das Material einen großen Einfluss auf den elektrischen Widerstand, denn die vernickelten Stahl Verbinder haben einen ungefähr 50% höheren spezifischen Widerstand als die reinen Nickel Verbinder!!

In der Literatur wird der spezifische Widerstand von Nickel mit 0,0693 Ohm * mm² / m angegeben, da liege ich mit meinen ermittelten ~ 0,088 etwas daneben, aber das muss man dann wohl dem Kapitel der Messungenauigkeit zuschreiben.

Der spezifische Widerstand von Eisen wird bei Wikipedia mit 0.10 - 0.15 angegeben, passt also zu meinen Ergebnissen.

Kupfer hat übrigens ungefähr 0,017 - also einen um Faktor 4 niedrigeren spezifischen Widerstand als Nickel. Das heißt 4 mm² Nickel entsprechen vom elektrischen Widerstand 1 mm² Kupfer.

Wenn man die vernickelten Stahlverbinder (~ 0.13) mit Kupfer (0,017) vergleicht ist man dann schnell bei Faktor 7 bis 8 !!

Hier noch Fotos von den Verbindern (gleiche Reihenfolge wie in der Tabelle oben):

Bei einem Fabrikat bin ich auch bitter enttäuscht worden. Die Seidel Verbinder sind beworben und beschrieben worden mit "Professionelle Kupfer/Nickel Legierung für maximalen Stromfluss und minimalen Widerstand". Es hat sich jedoch rausgestellt, dass es auch einfach nur Standard vernickeltes 0815 Stahlband mit entsprechend hohem Widerstand ist

Alle 3 oben genannten Tests waren bei dem Fabrikat negativ...es haben Funken gesprüht, sie haben gerostet und der spezifische Widerstand ist entsprechend hoch.

Fazit des Ganzen:

Ich werde meine Zellen dann mit dem reinem Nickelband von nkon schweißen

Grüße,

Piotre

Zuletzt bearbeitet:

comicflyer

User

Hi Poitre,

DANKE!!

Sehr erhellend und aufschlussreich!

CU Eddy

DANKE!!

Sehr erhellend und aufschlussreich!

CU Eddy

Wilf

User

Servus Piotre,

Müsste das Fazit dann aber nicht lauten: Kupferband + Weichlötung???

Danke für die informative Auflistung.Fazit des Ganzen:

Ich werde meine Zellen dann mit dem reinem Nickelband von nkon schweißen

Müsste das Fazit dann aber nicht lauten: Kupferband + Weichlötung???

Müsste das Fazit dann aber nicht lauten: Kupferband + Weichlötung???

Um die niedrigsten Verbindungswiderstände zu erreichen: Ja!

Aber beim Löten wird viel Hitze in die Zellen eingebracht und diese werden dadurch mehr oder weniger geschädigt.

Das kommt auch immer auf die Zellen an, manche kann man gut Löten, andere weniger gut. Ich habe schon über 150 Stück von den 26650 A123 gelötet, jetzt wird es mal Zeit die zu schweißen

Hallo Piotre,

ich war damals schon verwundert als bei Zellenverbindern die dünnen Streifen für Hochstrom aufkamen, was wir vorher mit dicken Kupferverbindern erledigt haben. Danke für den Test!

Das die Dewalt Verbinder so gut abschneiden, hätte ich fast nicht gedacht. Hab die aus dem Gefühl heraus damals ja dann gelassen.

Alles richtig gemacht.

Grüße Bernd

ich war damals schon verwundert als bei Zellenverbindern die dünnen Streifen für Hochstrom aufkamen, was wir vorher mit dicken Kupferverbindern erledigt haben. Danke für den Test!

Das die Dewalt Verbinder so gut abschneiden, hätte ich fast nicht gedacht. Hab die aus dem Gefühl heraus damals ja dann gelassen.

Alles richtig gemacht.

Grüße Bernd

S_a_S

User

Mit Nickelbändern bitte vorsichtig umgehen, weil Nickel (als Allergen) inzwischen zu den verbotenen Stoffen gehört Nr. 27, CAS-Nr. 7440-02-0. Zumindest an Stellen, die in direktem Hautkontakt stehen.

Bei der Verwendung von Akkus sollte das unkritisch sein, wer aber tagelang mit Zellverbindern arbeitet...

Oder per Laser

Grüße Stefan

Bei der Verwendung von Akkus sollte das unkritisch sein, wer aber tagelang mit Zellverbindern arbeitet...

man kann wohl auch schweißen, aber nicht mit den hier beschriebenen Methoden.Müsste das Fazit dann aber nicht lauten: Kupferband + Weichlötung???

Das gängigste Schweißverfahren für Rundzellen wie 18650 oder 26650 ist das Widerstandsschweißen bzw. Punktschweißen (engl.: spot welding). Bei diesem Prinzip schmilzt das Material aufgrund eines hohen Stromflusses durch Verbinder und Batteriezelle auf. Bei vernickelten Stahlverbinder (Hilumin) mit einer spezifischen Leitfähigkeit von etwa 7 S/m entsteht durch den Stromfluss ausreichend Hitze für eine zuverlässige Schweißverbindung. Das Verschweißen von Kupfer mit einer Leitfähigkeit von bis zu 58 S/m ist jedoch mit diesem Verfahren nicht prozesssicher. Der Wärmeeintrag in die Zelle ist wesentlich höher und es kommt zu starken Verunreinigungen der Elektroden bis hin zum Verkleben der Elektroden mit den Verbindern.

Kupferverbinder auf Rundzellen schweißen - Air Energy

Kupfer als Verbinder auf Rundzellen ermöglicht niederohmige Verbindungen in Hochstromanwendungen für geringe Wärmeentwicklung an den Zellverbindern.airenergy.de

Oder per Laser

Grüße Stefan

Danke für die Hinweise!

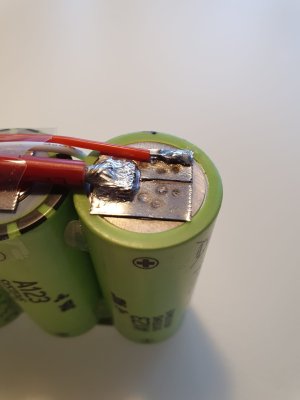

Nach dutzenden Tests mit den verschiedensten Verbindern, verschiedenen Schweiß-Energien und Variation des Schweiß-Stromes habe ich nun mal den ersten Pack konfektioniert. Problematisch ist wie schon mehrfach erwähnt ausschließlich der Plus Pol von den A123 Zellen. Der Minus Pol ist Kindergarten, das funktioniert alles perfekt.

Als Verbinder habe ich nun 0.3 mm dickes und 15 mm reines Nickelband genutzt.

Mit dem Dremel habe ich Schlitze reingeschliffen, damit der Schweißstrom wie weiter oben beschrieben durch die Zellen geht und nicht nur durch den Verbinder fließt. Alle professionellen Verbinder, so auch die in den DEWALT Akkupacks, haben diese Schlitz Verbinder.

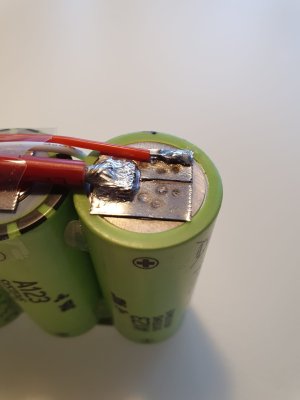

Ich habe 8 Schweißpunkte gesetzt und auch extra Schweißpunkte jeweils ganz am Rand des Pols gesetzt, damit die Strecke die der Strom über den Verbinder fließen muss so klein wie möglich ist (Widerstand!), hier mit dem roten Pfeil markiert:

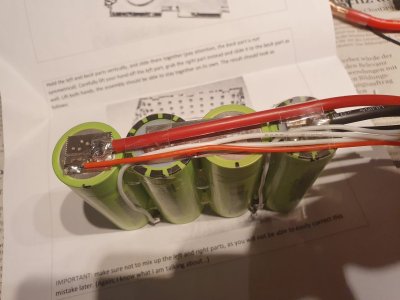

Die Kupferkabel habe ich erst an den Nickelverbinder gelötet und danach dann erst auf die Zelle geschweißt - so kommt keine Hitze vom Löten in die Zelle. Das ist ja der Sinn der ganzen Übung mit dem Punktschweißen

Balancerkabel auf der Verkabelungseite habe ich direkt auf die Verbinder gelötet, das geht einfach mit nem kleinen Kolben und wenig Hitze, da wird auch nichts warm an der Zelle selber.

Auf der Unterseite habe ich einen kleinen dünnen 0.13er Nickelstreifen angeschweißt und daran dann das Balancerkabel, so ist es schön flach und das Kabel ist nicht geknickt:

Ich habe für den Plus Pol nun 125 Joule genutzt und für den Minus Pol 100 Joule.

Strom um die 1900 Ampere:

Mit niedrigeren Strömen hatte ich deutlich höhere Energien benötigt am Plus Pol, aber der höhere Strom und niedrigere Energien scheinen besser zu sein.

Bei 150 Joule und mit Strömen von 1900 A habe ich ein Loch in eine Zelle geschossen, da hats dann gezischt Aber genau dafür hatte ich mir ja defekte Probierzellen besorgt.

Aber genau dafür hatte ich mir ja defekte Probierzellen besorgt.

Bei 20A habe ich nun von der einen zur nächsten Zelle einen Spannungsabfall von ca. 7 mV. Das entspricht dann einem Übergangswiderstand eines Verbinders von 0.35 mOhm. Da kann man nicht meckern denke ich.

Als nächstes muss ich den Pack dann jetzt noch einschrumpfen.

Grüße

Piotre

Nach dutzenden Tests mit den verschiedensten Verbindern, verschiedenen Schweiß-Energien und Variation des Schweiß-Stromes habe ich nun mal den ersten Pack konfektioniert. Problematisch ist wie schon mehrfach erwähnt ausschließlich der Plus Pol von den A123 Zellen. Der Minus Pol ist Kindergarten, das funktioniert alles perfekt.

Als Verbinder habe ich nun 0.3 mm dickes und 15 mm reines Nickelband genutzt.

Mit dem Dremel habe ich Schlitze reingeschliffen, damit der Schweißstrom wie weiter oben beschrieben durch die Zellen geht und nicht nur durch den Verbinder fließt. Alle professionellen Verbinder, so auch die in den DEWALT Akkupacks, haben diese Schlitz Verbinder.

Ich habe 8 Schweißpunkte gesetzt und auch extra Schweißpunkte jeweils ganz am Rand des Pols gesetzt, damit die Strecke die der Strom über den Verbinder fließen muss so klein wie möglich ist (Widerstand!), hier mit dem roten Pfeil markiert:

Die Kupferkabel habe ich erst an den Nickelverbinder gelötet und danach dann erst auf die Zelle geschweißt - so kommt keine Hitze vom Löten in die Zelle. Das ist ja der Sinn der ganzen Übung mit dem Punktschweißen

Balancerkabel auf der Verkabelungseite habe ich direkt auf die Verbinder gelötet, das geht einfach mit nem kleinen Kolben und wenig Hitze, da wird auch nichts warm an der Zelle selber.

Auf der Unterseite habe ich einen kleinen dünnen 0.13er Nickelstreifen angeschweißt und daran dann das Balancerkabel, so ist es schön flach und das Kabel ist nicht geknickt:

Ich habe für den Plus Pol nun 125 Joule genutzt und für den Minus Pol 100 Joule.

Strom um die 1900 Ampere:

Mit niedrigeren Strömen hatte ich deutlich höhere Energien benötigt am Plus Pol, aber der höhere Strom und niedrigere Energien scheinen besser zu sein.

Bei 150 Joule und mit Strömen von 1900 A habe ich ein Loch in eine Zelle geschossen, da hats dann gezischt

Aber genau dafür hatte ich mir ja defekte Probierzellen besorgt.

Aber genau dafür hatte ich mir ja defekte Probierzellen besorgt.Bei 20A habe ich nun von der einen zur nächsten Zelle einen Spannungsabfall von ca. 7 mV. Das entspricht dann einem Übergangswiderstand eines Verbinders von 0.35 mOhm. Da kann man nicht meckern denke ich.

Als nächstes muss ich den Pack dann jetzt noch einschrumpfen.

Grüße

Piotre

Zuletzt bearbeitet:

rockmyroll

User

Sieht doch gut aus. Aber um den Schlitz anzusprechen.... Der Strom nimmt den Weg des geringsten Widerstandes. Wenn der Weg durch die Zelle hochohmiger ist als der um den Schlitz herum, dann bringt der Schlitz nix. Und das wird so sein, weil du vom Band zur Zelle schon einen Übergangswiderstand hast.

Ich bezweifle, dass der Schlitz viel ausmacht. Auch wenn es alle so machen...

Ich bezweifle, dass der Schlitz viel ausmacht. Auch wenn es alle so machen...

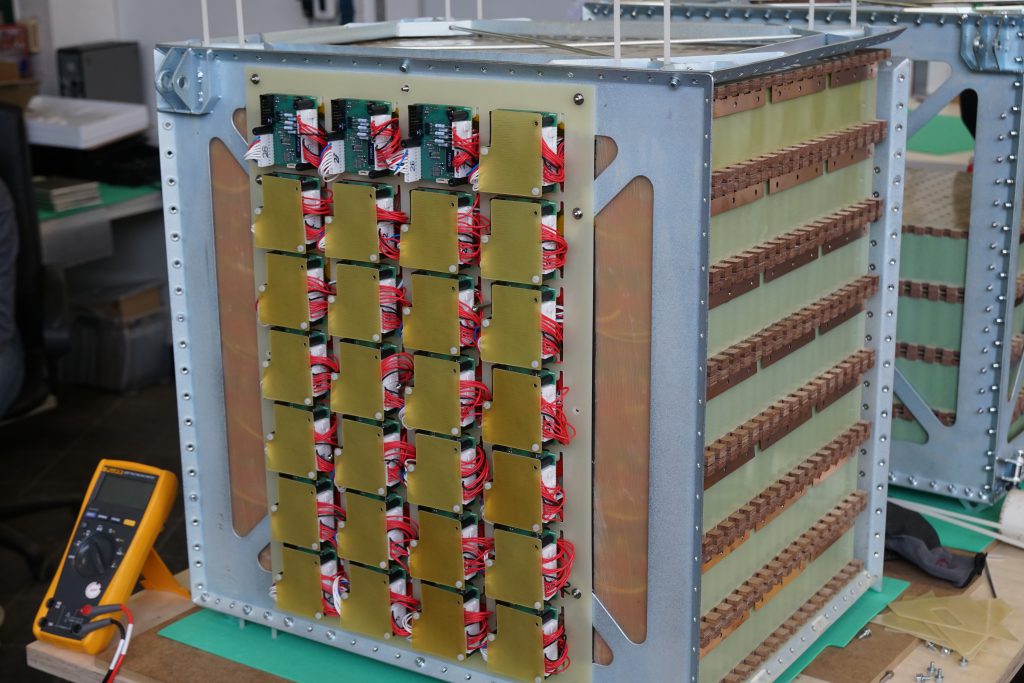

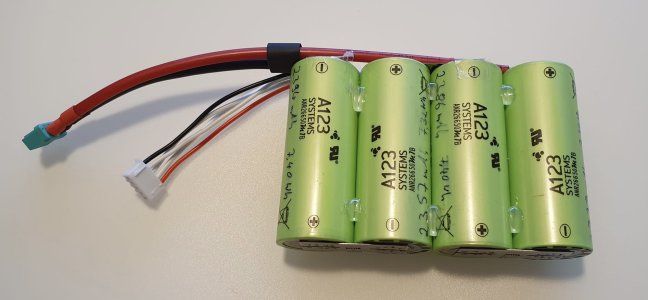

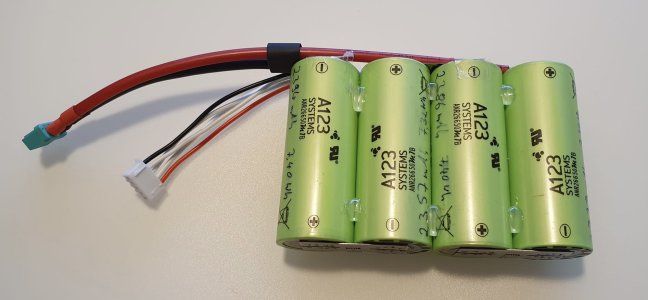

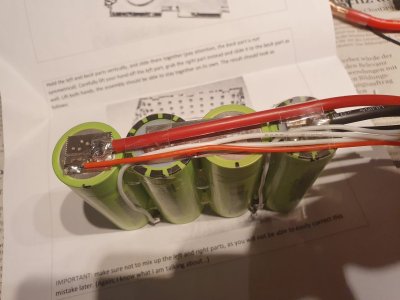

Habe nun mal einen 4s2p Pack gebaut. Funktioniert ganz gut mittlerweile.

Die seriellen Verbindungen habe ich wieder mit den 15 mm breiten 0.3 mm dicken Nickelverbindern erstellt und für die parallelen Verbindungen habe ich 10 mm breite Verbinder in 0.2 mm Dicke genommen. Auf den parallel Verbindern fließt im Idealfall ja überhaupt kein Strom…

Aus Flexibilitätsgründen habe ich gleich beide von mir genutzten Hochstromstecksysteme verbaut: MPX Doppelkontakt Buchse mit 4 mm2 Zuleitung und dann noch 5 mm MP-JET Buchsen mit AWG10 Kabel.

Mit 25A bis auf 2,5V pro Zelle entladen sind 5166 mAh und 61,88 Wh rausgekommen.

Wenn man mal mit nur kleinen Modellen unterwegs ist wie einem Parkmaster oder Taschenflitzer (3s 1000 mAh), kann man so einen Pack wunderbar als Mini Versorgungsakku für unterwegs nutzen und damit locker 4 mal einen 3s 1000 mAh Lipo aufladen.

Ich habe nun noch 8 weitere Zellen womit ich nochmal genau so einen Pack bauen werde. Bei Bedarf kann ich die beiden 4s2p Packs dann wahlweise zu einem 4s4p oder 8s2p zusammenschalten und dann hat man 120 Wh zur Verfügung. Damit kann ich dann auch meinen 6s 3600 mAh Segler Akku aufladen.

Frohe Ostern,

Piotre

Die seriellen Verbindungen habe ich wieder mit den 15 mm breiten 0.3 mm dicken Nickelverbindern erstellt und für die parallelen Verbindungen habe ich 10 mm breite Verbinder in 0.2 mm Dicke genommen. Auf den parallel Verbindern fließt im Idealfall ja überhaupt kein Strom…

Aus Flexibilitätsgründen habe ich gleich beide von mir genutzten Hochstromstecksysteme verbaut: MPX Doppelkontakt Buchse mit 4 mm2 Zuleitung und dann noch 5 mm MP-JET Buchsen mit AWG10 Kabel.

Mit 25A bis auf 2,5V pro Zelle entladen sind 5166 mAh und 61,88 Wh rausgekommen.

Wenn man mal mit nur kleinen Modellen unterwegs ist wie einem Parkmaster oder Taschenflitzer (3s 1000 mAh), kann man so einen Pack wunderbar als Mini Versorgungsakku für unterwegs nutzen und damit locker 4 mal einen 3s 1000 mAh Lipo aufladen.

Ich habe nun noch 8 weitere Zellen womit ich nochmal genau so einen Pack bauen werde. Bei Bedarf kann ich die beiden 4s2p Packs dann wahlweise zu einem 4s4p oder 8s2p zusammenschalten und dann hat man 120 Wh zur Verfügung. Damit kann ich dann auch meinen 6s 3600 mAh Segler Akku aufladen.

Frohe Ostern,

Piotre

Zuletzt bearbeitet:

Hallo Piotre,

ich hab mir gerade nochmal den Thread durchgeschaut. Wie zufrieden bist du jetzt mit dem Punktschweissgerät?

Ich sehe öfter diese Kondensatorbank mit dem Schweißgerät. Hast du noch deine 8 Akkupacks? Welche Ausführung hast du genommen? Gibt da irgendwie Unterschiede mit den Leitungen.

Ich frage so explizit, da bei mir wohl für Pedelec Akkus eine Anschaffung bevorsteht.

Wünscha auch Frohe Ostern.

Grüße Bernd

P. S.

Akku sieht gut aus. Wobei ich mir für den MPX Anschluss eher einen Adapter für die Jet gelötet hätte.

ich hab mir gerade nochmal den Thread durchgeschaut. Wie zufrieden bist du jetzt mit dem Punktschweissgerät?

Ich sehe öfter diese Kondensatorbank mit dem Schweißgerät. Hast du noch deine 8 Akkupacks? Welche Ausführung hast du genommen? Gibt da irgendwie Unterschiede mit den Leitungen.

Ich frage so explizit, da bei mir wohl für Pedelec Akkus eine Anschaffung bevorsteht.

Wünscha auch Frohe Ostern.

Grüße Bernd

P. S.

Akku sieht gut aus. Wobei ich mir für den MPX Anschluss eher einen Adapter für die Jet gelötet hätte.

Das kWeld ist top, qualitativ sehr hochwertiges Produkt. Vor allem der Ansatz mit der Echtzeitmessung und der damit verbundenen Anpassung der Pulszeit, so dass die vorgegebene Energie beim Schweißen immer genau erreicht wird ist in dieser Preisklasse wohl dasjenige welche Alleinstellungsmerkmal. Dazu noch die Leistungsfähigkeit mit bis zu 2000 A und der damit verbundenen Möglichkeit 0.3er Dicke Nickel schweißen zu können ist top. Ich bereue es definitiv nicht.

hier noch ein Vergleich von mehreren Punktschweißgeräten

cellsaviors.com

cellsaviors.com

Zum Kauf des Geräts:

Am besten mal die Betriebsanleitung und die Bauanleitung durchlesen:

Bei den Kabelvarianten geht es darum ob den beiliegenden Kabel die Kabelschuhe schon angecrimpt/presst haben oder nicht. Ich habe so eine passende Zange für 8 mm2 Kabel nicht, daher habe ich die fertige Variante genommen.

Zur Stromquelle: ich nutze entweder meinen dicken Versorgungsakku auf 4s Basis mit 4s18p 26650er LiFe A123 Zellen, damit komme ich auf 1400-1600 Ampere. Oder ich nutze (teils uralte) 3s Lipos die ich parallel schalte wie weiter vorne hier im Thread gezeigt. Damit komme ich bis auf über 1900 Ampere, das braucht man aber nicht unbedingt und ist nur bei den Plus Polen der störrischen A123 Zellen wichtig. Bei allen anderen Materialien erreicht man mit 1500 A sehr gute Schweißergebnisse.

Generell empfohlen wird dort ein Turnigy Nanotech 3s5000mAh 65C Lipo der wohl auch alleine schon bis zu 1500A liefern kann.

Die Gesamtkabellänge ist ein wichtiger Punkt, dazu mal die Anleitung lesen, je länger die Kabel desto niedriger der maximal zulässige Strom wegen der Induktivität der Kabel, wie gesagt, siehe Anleitung, ist dort genau erklärt.

Gehäuse ist noch empfehlenswert, entweder selbst im 3D Drucker drucken oder dort das angebotene Gehäuse mitbestellen.

Grüße

Piotre

hier noch ein Vergleich von mehreren Punktschweißgeräten

Best Spot Welders For Battery Packs Nickel and Copper - Cell Saviors

If you are a newcomer to battery building or just looking for a new spot welder, we've broken down the pros and cons of the best spot welders to help you pick!

Zum Kauf des Geräts:

Am besten mal die Betriebsanleitung und die Bauanleitung durchlesen:

Bei den Kabelvarianten geht es darum ob den beiliegenden Kabel die Kabelschuhe schon angecrimpt/presst haben oder nicht. Ich habe so eine passende Zange für 8 mm2 Kabel nicht, daher habe ich die fertige Variante genommen.

Zur Stromquelle: ich nutze entweder meinen dicken Versorgungsakku auf 4s Basis mit 4s18p 26650er LiFe A123 Zellen, damit komme ich auf 1400-1600 Ampere. Oder ich nutze (teils uralte) 3s Lipos die ich parallel schalte wie weiter vorne hier im Thread gezeigt. Damit komme ich bis auf über 1900 Ampere, das braucht man aber nicht unbedingt und ist nur bei den Plus Polen der störrischen A123 Zellen wichtig. Bei allen anderen Materialien erreicht man mit 1500 A sehr gute Schweißergebnisse.

Generell empfohlen wird dort ein Turnigy Nanotech 3s5000mAh 65C Lipo der wohl auch alleine schon bis zu 1500A liefern kann.

Die Gesamtkabellänge ist ein wichtiger Punkt, dazu mal die Anleitung lesen, je länger die Kabel desto niedriger der maximal zulässige Strom wegen der Induktivität der Kabel, wie gesagt, siehe Anleitung, ist dort genau erklärt.

Gehäuse ist noch empfehlenswert, entweder selbst im 3D Drucker drucken oder dort das angebotene Gehäuse mitbestellen.

Grüße

Piotre

Ähnliche Themen

- Antworten

- 4

- Aufrufe

- 581

- Antworten

- 5

- Aufrufe

- 341

- Antworten

- 8

- Aufrufe

- 578