Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ratschläge?: Flächenbau (Auslegung) für SWIFT S-1 (Styrokerne - 2,55 m)

lkas2205

User

Guten Abend,

ich hab's erst heute geschafft zu laminieren, aber vergessen Bilder zu machen.

Ich frage mich nur ob ich genug harz genommen habe, damit der Kern gut mit dem Laminat verklebt. Denke das kann ich am besten morgen Abend mit einem verdrehtest raus finden.

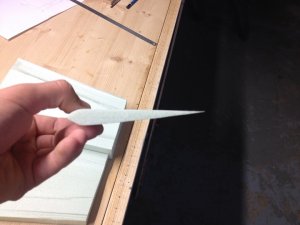

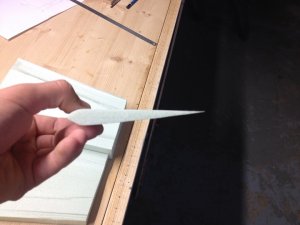

Hier welche von meinem ersten Seitenruderkern ohne Nachbearbeitung:

Die ersten 10mm habe ich abgeschnitten und durch einen Balsastreifen ersetzt, damit die Stifschaniere ordentlich halt haben.

Gruß

Lukas

ich hab's erst heute geschafft zu laminieren, aber vergessen Bilder zu machen.

Ich frage mich nur ob ich genug harz genommen habe, damit der Kern gut mit dem Laminat verklebt. Denke das kann ich am besten morgen Abend mit einem verdrehtest raus finden.

Hier welche von meinem ersten Seitenruderkern ohne Nachbearbeitung:

Die ersten 10mm habe ich abgeschnitten und durch einen Balsastreifen ersetzt, damit die Stifschaniere ordentlich halt haben.

Gruß

Lukas

lkas2205

User

Seitenruder geglückt, HLW beim trocknen.

Seitenruder geglückt, HLW beim trocknen.

Ich war auch ganz zufrieden und das Seitenruder ist meiner Meinung nach auch ganz gut und vor allem fest geworden. Einzig die untere, hintere Ecke ist relativ weich, aber verklebt. Liegt wohl dadran, dass da nur das Funier und Gewerbe ist. Aber das passt so.

HLW hab ich heute verpresst.

Fotos gibt's wieder morgen.

Gruß

Lukas

Seitenruder geglückt, HLW beim trocknen.

Ich war auch ganz zufrieden und das Seitenruder ist meiner Meinung nach auch ganz gut und vor allem fest geworden. Einzig die untere, hintere Ecke ist relativ weich, aber verklebt. Liegt wohl dadran, dass da nur das Funier und Gewerbe ist. Aber das passt so.

HLW hab ich heute verpresst.

Fotos gibt's wieder morgen.

Gruß

Lukas

lkas2205

User

HLW auch gut

HLW auch gut

Auch das Höhenleiwerk, schien gut... Bis zum verSchleifen. Ich habe wohl doch zu wenig Harz verwendeten das Funier mit dem Gewebe hat sich zum Kern gelöst. Leider zu großflächig und es wieder zu verkleben. Naja besser als im Flug.

Das Seitenruder habe ich heute geschliffen und an der Scharnierlinie etwas gespachtelt. Bin aber sehr zufrieden mit dem Ergebnis.

Gruß

Lukas

HLW auch gut

Auch das Höhenleiwerk, schien gut... Bis zum verSchleifen. Ich habe wohl doch zu wenig Harz verwendeten das Funier mit dem Gewebe hat sich zum Kern gelöst. Leider zu großflächig und es wieder zu verkleben. Naja besser als im Flug.

Das Seitenruder habe ich heute geschliffen und an der Scharnierlinie etwas gespachtelt. Bin aber sehr zufrieden mit dem Ergebnis.

Gruß

Lukas

Fox12

User

Hallo Lukas,

das Höhenruder sieht nicht so aus als ob Du zu wenig Harz genommen hättest. Das Furnier hat sogar das überschüssige Harz aufgenommen.

Das Problem ist eher

1) die Oberfläche vom Styrodur (Rillen)... Styrodur und Beplankung haben nicht überall Kontakt.

2) evtl. zu geringer Pressdruck beim Aushärten.

Hast Du das Furnier 2 x mit Porenfüller behandelt ?

Wenn deine Styrokerne Rillen haben vom Schneidedraht, kannst (vor dem Beplanken) ein paar Gramm Harz nehmen mit etwa 30 - 50 % Methanol mischen und dann mit Microballon´s zu einer Paste verrühren ... Konsistenz so dass die Paste nicht mehr verläuft ... und mit dieser Paste dann die Rillen im Styropor verspachteln ... dann naß in naß das Abachi beplanken . (Geht auch ohne Methanol, Höhenruder wird dann halt 4 - 5 Gramm schwerer)

Zum Verpressen ... wenn Du Styrodur nimmst ... dann kannst Du ohne Probleme 150 kg als Gewicht nehmen für das Höhenleitwerk.... nicht nur 2 Bierkästen draufstellen ... lach...

Gruß Jürgen

das Höhenruder sieht nicht so aus als ob Du zu wenig Harz genommen hättest. Das Furnier hat sogar das überschüssige Harz aufgenommen.

Das Problem ist eher

1) die Oberfläche vom Styrodur (Rillen)... Styrodur und Beplankung haben nicht überall Kontakt.

2) evtl. zu geringer Pressdruck beim Aushärten.

Hast Du das Furnier 2 x mit Porenfüller behandelt ?

Wenn deine Styrokerne Rillen haben vom Schneidedraht, kannst (vor dem Beplanken) ein paar Gramm Harz nehmen mit etwa 30 - 50 % Methanol mischen und dann mit Microballon´s zu einer Paste verrühren ... Konsistenz so dass die Paste nicht mehr verläuft ... und mit dieser Paste dann die Rillen im Styropor verspachteln ... dann naß in naß das Abachi beplanken . (Geht auch ohne Methanol, Höhenruder wird dann halt 4 - 5 Gramm schwerer)

Zum Verpressen ... wenn Du Styrodur nimmst ... dann kannst Du ohne Probleme 150 kg als Gewicht nehmen für das Höhenleitwerk.... nicht nur 2 Bierkästen draufstellen ... lach...

Gruß Jürgen

Wo hat sich was gelöst? In dem einen Foto hast Du halt durchgeschliffen. Harz drauf, Folie drüber und nochmal nachpressen.

Verwendest Du Schaumtreibmittel beim Verkleben. Das würde ich in jedem Fall empfehlen, da die Verklebung mit dem Schaum besser wird.

Wie presst Du denn? Vakuum?

/bernd

Verwendest Du Schaumtreibmittel beim Verkleben. Das würde ich in jedem Fall empfehlen, da die Verklebung mit dem Schaum besser wird.

Wie presst Du denn? Vakuum?

/bernd

Wie presst Du? Vakuum, oder Schraubzwingen?

Bei Vakuum kann es sinnvoll sein, in zwei Schritten vorzugehen, die verklebte Seite jeweils ohne Gegenschale, nur mit Sack, allenfalls Trennfolien und Luftleiterschicht darüber. Das verteilt den Pressdruck besser als eine nicht perfekt geschnittene Schale.

Bei Vakuum kann es sinnvoll sein, in zwei Schritten vorzugehen, die verklebte Seite jeweils ohne Gegenschale, nur mit Sack, allenfalls Trennfolien und Luftleiterschicht darüber. Das verteilt den Pressdruck besser als eine nicht perfekt geschnittene Schale.

lkas2205

User

Hallo zusammen,

erst mal danke für die Tipps und Ratschläge!!!

Ne es war auf jeden Fall zu wenig Harz. Trotz guten und großflächigem Kontakts des Laminats und dem Kern ist es nicht verklebt gewesen. Die Kerne haben kaum spuren von Harz.

Von der Oberfläche her, war es schon ganz gut, mit etwas mehr Harz wird das klappen. Aber ich werde trotzdem die nächsten Kerne erst spachteln.

Gepresst habe ich mit 50kg werde da mal auf 80-90kg hoch gehen.

gut 15cm der rechten Hälfte. Da war einfach nicht genug Harz.

Das nur eine Spiegelung. Das Harz ist nicht durchgezogen, sondern mir ist das Funier mit dem Gewebe einmal verrutsch und dabei ist das Funier auf der Unterseite mit dem Harz, welches beim rollen rechts und links von der Folie war in Kontakt gekommen. Schaumtreibmittel kenne ich gar nicht, aber es hört sich echt gut an, da werde ich mich mal schlau machen.

Zum verpressen kommt auf den Tisch eine gerade 18er Platte oben drauf wieder eine 18er Platte und da drauf dann die Gewichte gleichmäßig verteilt.

Schraubzwingen hab ich leider nicht genug und waren mit zum ausprobieren auch zu teuer.

Hier ist die untere Lage Laminat:

Da wo mein Finger ist war der Bereich der nach gab und auchcgennerell kann man finde ich sehen wo es gut verklebt war und wo nicht. An sehr wenigen Stellen. Auf der anderen Seite das gleiche Bild. Ich lerne dadraus: lieber mehr Harz nehmen sonst baut man zwei mal.

Vielen Dank an euch alle. Ich mach mich jetzt ans schneiden der Kerne.

Gruß

Lukas

erst mal danke für die Tipps und Ratschläge!!!

das Höhenruder sieht nicht so aus als ob Du zu wenig Harz genommen hättest. Das Furnier hat sogar das überschüssige Harz aufgenommen.

Das Problem ist eher

1) die Oberfläche vom Styrodur (Rillen)... Styrodur und Beplankung haben nicht überall Kontakt.

2) evtl. zu geringer Pressdruck beim Aushärten.

Hast Du das Furnier 2 x mit Porenfüller behandelt ?

Ne es war auf jeden Fall zu wenig Harz. Trotz guten und großflächigem Kontakts des Laminats und dem Kern ist es nicht verklebt gewesen. Die Kerne haben kaum spuren von Harz.

Von der Oberfläche her, war es schon ganz gut, mit etwas mehr Harz wird das klappen. Aber ich werde trotzdem die nächsten Kerne erst spachteln.

Gepresst habe ich mit 50kg werde da mal auf 80-90kg hoch gehen.

Wo hat sich was gelöst? In dem einen Foto hast Du halt durchgeschliffen. Harz drauf, Folie drüber und nochmal nachpressen.

Verwendest Du Schaumtreibmittel beim Verkleben. Das würde ich in jedem Fall empfehlen, da die Verklebung mit dem Schaum besser wird.

Wie presst Du denn? Vakuum?

gut 15cm der rechten Hälfte. Da war einfach nicht genug Harz.

Das nur eine Spiegelung. Das Harz ist nicht durchgezogen, sondern mir ist das Funier mit dem Gewebe einmal verrutsch und dabei ist das Funier auf der Unterseite mit dem Harz, welches beim rollen rechts und links von der Folie war in Kontakt gekommen. Schaumtreibmittel kenne ich gar nicht, aber es hört sich echt gut an, da werde ich mich mal schlau machen.

Zum verpressen kommt auf den Tisch eine gerade 18er Platte oben drauf wieder eine 18er Platte und da drauf dann die Gewichte gleichmäßig verteilt.

Wie presst Du? Vakuum, oder Schraubzwingen?

Schraubzwingen hab ich leider nicht genug und waren mit zum ausprobieren auch zu teuer.

Hier ist die untere Lage Laminat:

Da wo mein Finger ist war der Bereich der nach gab und auchcgennerell kann man finde ich sehen wo es gut verklebt war und wo nicht. An sehr wenigen Stellen. Auf der anderen Seite das gleiche Bild. Ich lerne dadraus: lieber mehr Harz nehmen sonst baut man zwei mal.

Vielen Dank an euch alle. Ich mach mich jetzt ans schneiden der Kerne.

Gruß

Lukas

Hallo Lukas

Ne es war auf jeden Fall zu wenig Harz. Trotz guten und großflächigem Kontakts des Laminats und dem Kern ist es nicht verklebt gewesen. Die Kerne haben kaum spuren von Harz.

das Harz nicht

Hast du die Kerne vor dem Beplanken angeschliffen?

Wenn nicht: Auf der Schmelzhaut vom Schneiden hält das Harz nicht

Also mit feinem Schleifpapier ca. 200derter leicht schleifen

Wolfgang

Ne es war auf jeden Fall zu wenig Harz. Trotz guten und großflächigem Kontakts des Laminats und dem Kern ist es nicht verklebt gewesen. Die Kerne haben kaum spuren von Harz.

das Harz nicht

Hast du die Kerne vor dem Beplanken angeschliffen?

Wenn nicht: Auf der Schmelzhaut vom Schneiden hält das Harz nicht

Also mit feinem Schleifpapier ca. 200derter leicht schleifen

Wolfgang

Duodiscus

User

Schaumtreibmittel

Schaumtreibmittel

Hi Lukas,

da hast Du Dir ein schönes Projekt vorgenommen.

Schaumtreibmittel gibt es z.b. hier :

https://www.emc-vega.de/de/werkstoffe/epoxydharze/schaumtreibmittel

Gruß Olaf

Schaumtreibmittel

Hi Lukas,

da hast Du Dir ein schönes Projekt vorgenommen.

Schaumtreibmittel gibt es z.b. hier :

https://www.emc-vega.de/de/werkstoffe/epoxydharze/schaumtreibmittel

Gruß Olaf

Duodiscus

User

Beplankung

Beplankung

Hallo Wolfgang,

ich glaube, Lukas hat die wieder abgezogene Beplankung fotografiert.

Die von Dir angesprochenen Reste stammen meiner Meinung nach vom Kern.

Man kann hier schön erkennen, dass Kern und Beplankung nicht vollflächig Kontakt hatten.

Kerne schleifen, Harz mit etwas Schaumtreibmittel verwenden und ordentlich pressen sollte hier bessere Ergebnisse liefern.

Gruß Olaf

Beplankung

Hallo Wolfgang,

ich glaube, Lukas hat die wieder abgezogene Beplankung fotografiert.

Die von Dir angesprochenen Reste stammen meiner Meinung nach vom Kern.

Man kann hier schön erkennen, dass Kern und Beplankung nicht vollflächig Kontakt hatten.

Kerne schleifen, Harz mit etwas Schaumtreibmittel verwenden und ordentlich pressen sollte hier bessere Ergebnisse liefern.

Gruß Olaf

Fox12

User

Hallo Lukas ,

um dein benötigtes Gewicht zur Verpressung des Höhnenleitwerks zu verdeutlichen.

Deine Breite ,innen und außen geteilt durch 2, macht rund 11 cm mal 61 cm Länge ergibt 671 Quadratcentimeter Fläche für das Höhenruder.

Bei Vakuumtechnik nehmen die meisten einen Unterdruck von 0,2 bis 0,4 bar zum verpressen.

Umgerechnet 0,2 bar auf kg Gewicht sind das .... 2000 kg pro qm2 ... oder 200 gr / cm2

Für deine 671 Quadratzentimeter Höhenruder würde das bei 0,2 bar Unterdruck ein Gewicht von 134 kg zum verpressen bedeuten, bei 0,4 bar Unterdruck wären das etwa 268 kg um einen in etwa gleichwertigen Druck wie im Vakuum zu erhalten.

Dies nur mal zum Verdeutlichen wieviel kg du benötigst. 50 kg viel zu wenig ... 80 - 90 kg immer noch zu wenig ... nimm 150 - 200 kg und du wirst glücklich.

Ich bleib dabei Harz war nicht zu wenig ... getränktes Gewebe reicht vollkommen zur Verklebung wenn das komplett anliegt bei 150 kg Pressdruck ...

Also nächstes Mal :

1) Wenn Du glasige Stellen siehst im Styrodur vom Abbrand , diese Stellen anschleifen

2) Rillen auf dem Styrorohling mit Mumpe verspachteln

3) Schaumtreibmittel etwa 1 % ist hilfreich ... hast dann aber nur noch die Hälfte der Tropfzeit vom Härter ....

4) wenn Du 100 % sicher gehen willst Styrorohling mit Harz leicht einrollen

5) Gewichte wie oben beschrieben verwenden

Diese Erfahrungen gehören dazu ... das hat jeder der eigene Flächen baut schon mitgemacht .... learning by doing ...

Gruß Jürgen

um dein benötigtes Gewicht zur Verpressung des Höhnenleitwerks zu verdeutlichen.

Deine Breite ,innen und außen geteilt durch 2, macht rund 11 cm mal 61 cm Länge ergibt 671 Quadratcentimeter Fläche für das Höhenruder.

Bei Vakuumtechnik nehmen die meisten einen Unterdruck von 0,2 bis 0,4 bar zum verpressen.

Umgerechnet 0,2 bar auf kg Gewicht sind das .... 2000 kg pro qm2 ... oder 200 gr / cm2

Für deine 671 Quadratzentimeter Höhenruder würde das bei 0,2 bar Unterdruck ein Gewicht von 134 kg zum verpressen bedeuten, bei 0,4 bar Unterdruck wären das etwa 268 kg um einen in etwa gleichwertigen Druck wie im Vakuum zu erhalten.

Dies nur mal zum Verdeutlichen wieviel kg du benötigst. 50 kg viel zu wenig ... 80 - 90 kg immer noch zu wenig ... nimm 150 - 200 kg und du wirst glücklich.

Ich bleib dabei Harz war nicht zu wenig ... getränktes Gewebe reicht vollkommen zur Verklebung wenn das komplett anliegt bei 150 kg Pressdruck ...

Also nächstes Mal :

1) Wenn Du glasige Stellen siehst im Styrodur vom Abbrand , diese Stellen anschleifen

2) Rillen auf dem Styrorohling mit Mumpe verspachteln

3) Schaumtreibmittel etwa 1 % ist hilfreich ... hast dann aber nur noch die Hälfte der Tropfzeit vom Härter ....

4) wenn Du 100 % sicher gehen willst Styrorohling mit Harz leicht einrollen

5) Gewichte wie oben beschrieben verwenden

Diese Erfahrungen gehören dazu ... das hat jeder der eigene Flächen baut schon mitgemacht .... learning by doing ...

Gruß Jürgen

lkas2205

User

Hallo zusammen,

ich bin begeistert über die viele Hilfestellungen und Tipps.

Natürlich hatte ich nicht damit gerechnet, das alles direkt gut geht. Konnte es auch nicht wirklich Ist ja generell nicht die erste Fläche die ich baue, nur halt die erste auf diese Art und Weise.

Ist ja generell nicht die erste Fläche die ich baue, nur halt die erste auf diese Art und Weise.

Wie Olaf schon vermutet hat, sind die Styrodurreste auf der Beplankung vom Kern. Das Schaumtreibmittel hab ich eben bestellt.

@Jürgen: danke für die Erläuterung! So wird ich's machen

Ich schneide mit einer Schwerkraftschneide.

Morgen üb ich erst mal weiter das schneiden der Kerne. Jonas hat ja recht.

Mal generell ne Frage. In wie fern würde das Endergebnis aussehen, wenn ich statt dem Styrodur, Styropor aus dem Baumarkt nehmen würde? Festigkeitsmäßig denke ich mal wird das schon ein Ordentlicher Unterschied sein oder? Also besonders beim Höhenleitwer, weil die Kerne da ja kaum dicke haben.

Ich bleib aber trotzdem erst mal bei Styrodur.

Gruß

Lukas

ich bin begeistert über die viele Hilfestellungen und Tipps.

Natürlich hatte ich nicht damit gerechnet, das alles direkt gut geht. Konnte es auch nicht wirklich

Ist ja generell nicht die erste Fläche die ich baue, nur halt die erste auf diese Art und Weise.

Ist ja generell nicht die erste Fläche die ich baue, nur halt die erste auf diese Art und Weise.Wie Olaf schon vermutet hat, sind die Styrodurreste auf der Beplankung vom Kern. Das Schaumtreibmittel hab ich eben bestellt.

@Jürgen: danke für die Erläuterung! So wird ich's machen

Ich schneide mit einer Schwerkraftschneide.

Morgen üb ich erst mal weiter das schneiden der Kerne. Jonas hat ja recht.

Mal generell ne Frage. In wie fern würde das Endergebnis aussehen, wenn ich statt dem Styrodur, Styropor aus dem Baumarkt nehmen würde? Festigkeitsmäßig denke ich mal wird das schon ein Ordentlicher Unterschied sein oder? Also besonders beim Höhenleitwer, weil die Kerne da ja kaum dicke haben.

Ich bleib aber trotzdem erst mal bei Styrodur.

Gruß

Lukas

Wie presst Du? Vakuum, oder Schraubzwingen?

Schraubzwingen hab ich leider nicht genug und waren mit zum ausprobieren auch zu teuer.

Hi Lukas,

wenn du zwischen zwei Spanplatten presst dann kannst du entweder in den Rand der Platten Löcher bohren oder

20mm x 20mm Kiefernleisten paarweise ablängen und die Enden mit Bohrungen versehen und quer über die Spanplatten legen.

Anschließend kannst du mit metrischen M5 (M6) Zylinderschrauben, Muttern & Beilagscheiben zusammen spannen bzw. pressen.

LG Robert

Fox12

User

neee ....da denkst du falsch ...

Festigkeit bringt nur deine Beplankung und was Du einbaust (Harz, Holme , Gewebe, Gurten , Rowings usw.) .

Styrodur zu Styropor ... der Unterschied macht nur das Verpressen. Beim Styrodur kannst noch mehr Gewicht zum verpressen nehmen als beim Styropor. Gewicht von Styrodur ist 2-3 mal so schwer wie Styropor.

Styrodur ist feinporiger ... und wird bei der Herstellung zuerst geschmolzen und danach erst aufgeschäumt .... dadurch ist es nahezu fehlerfrei beim aufschäumen.

Weiterer Nachteil von Baumarkt Styropor ist, dass nicht alle Kügelchen aufschäumen und Du hast Restkügelchen im aufgeschäumten Styropor. Triffst Du mit deinem Schneidedraht so ein nicht aufgeschäumtes Kügelchen, hakt der Draht und deine Profiltreue ist futsch.

Zum schneiden üben ist Baumarkt Styropor aber ok. ... der hat etwa 12 kg / cbm3 und ist meist großporig.

Fürs Flächenschneiden dann Modellstyropor nehmen (ist um einiges besser als Baumarkt Styropor).... z. B. V17 ist ein feinporiger Modellbaustyropor etwa 17kg / cbm3 .... ist super Qualität ... aber kostet auch ein bischen mehr ....

Gruß Jürgen

Festigkeit bringt nur deine Beplankung und was Du einbaust (Harz, Holme , Gewebe, Gurten , Rowings usw.) .

Styrodur zu Styropor ... der Unterschied macht nur das Verpressen. Beim Styrodur kannst noch mehr Gewicht zum verpressen nehmen als beim Styropor. Gewicht von Styrodur ist 2-3 mal so schwer wie Styropor.

Styrodur ist feinporiger ... und wird bei der Herstellung zuerst geschmolzen und danach erst aufgeschäumt .... dadurch ist es nahezu fehlerfrei beim aufschäumen.

Weiterer Nachteil von Baumarkt Styropor ist, dass nicht alle Kügelchen aufschäumen und Du hast Restkügelchen im aufgeschäumten Styropor. Triffst Du mit deinem Schneidedraht so ein nicht aufgeschäumtes Kügelchen, hakt der Draht und deine Profiltreue ist futsch.

Zum schneiden üben ist Baumarkt Styropor aber ok. ... der hat etwa 12 kg / cbm3 und ist meist großporig.

Fürs Flächenschneiden dann Modellstyropor nehmen (ist um einiges besser als Baumarkt Styropor).... z. B. V17 ist ein feinporiger Modellbaustyropor etwa 17kg / cbm3 .... ist super Qualität ... aber kostet auch ein bischen mehr ....

Gruß Jürgen

neee ....da denkst du falsch ...

Festigkeit bringt nur deine Beplankung und was Du einbaust (Harz, Holme , Gewebe, Gurten , Rowings usw.) .

Styrodur zu Styropor ... der Unterschied macht nur das Verpressen. Beim Styrodur kannst noch mehr Gewicht zum verpressen nehmen als beim Styropor. Gewicht von Styrodur ist 2-3 mal so schwer wie Styropor.

Gruß Jürgen

Styrodur vs. Styropor

Styrodur ist härter, dadurch wird das Einknicken einer Fläche ohne Holm erst bei deutlich höherer Belastung erfolgen.

Im Umkehrschluss: Man kann sich ev. den Holmsteg ganz oder teilweise sparen. Holmgurte genügen dann.

siehe Holmberechnung nach Christian Baron.

Wolfgang.

Gewicht zum Pressen:

Ich meine dass eine flexible Schicht zw. dem Gewicht, Brett, Oberschale den Druck besser verteilt. Also Gewicht, Brett, flexible Schicht, Oberschale. Dazu würde sich 3cm billiges Baumarktstyro eignen, oder harter Schaumstoff wie z.B. in Verpackungen. Oder Blisterfolie.

Die ungleiche Druckverteilung könnte AUCH die Ursache für das schlechte Klebeergebnis gewesen sein!

Wolfgang

lkas2205

User

Hi Lukas,

wenn du zwischen zwei Spanplatten presst dann kannst du entweder in den Rand der Platten Löcher bohren oder

20mm x 20mm Kiefernleisten paarweise ablängen und die Enden mit Bohrungen versehen und quer über die Spanplatten legen.

Anschließend kannst du mit metrischen M5 (M6) Zylinderschrauben, Muttern & Beilagscheiben zusammen spannen bzw. pressen.

LG Robert

Hallo Robert,

Da hab ich ja gar nicht dran gedacht. Ist echt ne super Idee. Aber da frag ich mich, wie stark soll ich die Schrauben dann anziehen? Wo bei nach der Vorrechnung, welche Gewichte ich am besten nehmen soll für ne gute Verklebung, ist denke ich mal, einfach anziehen bis sich die Leisten anfangen zu biegen. Alle gleichstark ist klar.

Gewicht zum Pressen:

Ich meine dass eine flexible Schicht zw. dem Gewicht, Brett, Oberschale den Druck besser verteilt. Also Gewicht, Brett, flexible Schicht, Oberschale. Dazu würde sich 3cm billiges Baumarktstyro eignen, oder harter Schaumstoff wie z.B. in Verpackungen. Oder Blisterfolie.

Die ungleiche Druckverteilung könnte AUCH die Ursache für das schlechte Klebeergebnis gewesen sein!

Hallo Wolfgang,

Hab ich auch schon drüber nach gedacht und es als nicht sehr unwahrscheinlich eingestuft. Wobei ich dabei bleibe, das etwas mehr Harz und Schaumtreibmittel ein deutlich besseres aber nicht optimales Ergebnis gebracht hätten.

@Jürgen: das mit den Fehlern im Styropor kenne ich schon und es war auch der Grund warum ich Styrodur an erster Stelle stehen hab fürs Bauen(also wegen den Restkügelchen).

So nun kurz zu meinen Fortschritten,

Ich habe noch nicht weiter versucht Kerne zu schneiden, weil ich Lust hatte am Rumpf weiter zu bauen.

Die Flächensteckung ist verklebt, das Flitschenharkenröhrchen auch und ein Teil der F-Schleppkupplung härtet auch gerade. Da habe ich mich für ein Loch unterm Rumpf entschieden, weil ich evtl. später in Erwägung ziehen will, einen Nasenmotor mit Fernwelle (wie von Hacker zB.) zu verbauen.

Gruß

Lukas