Dieter F.

User

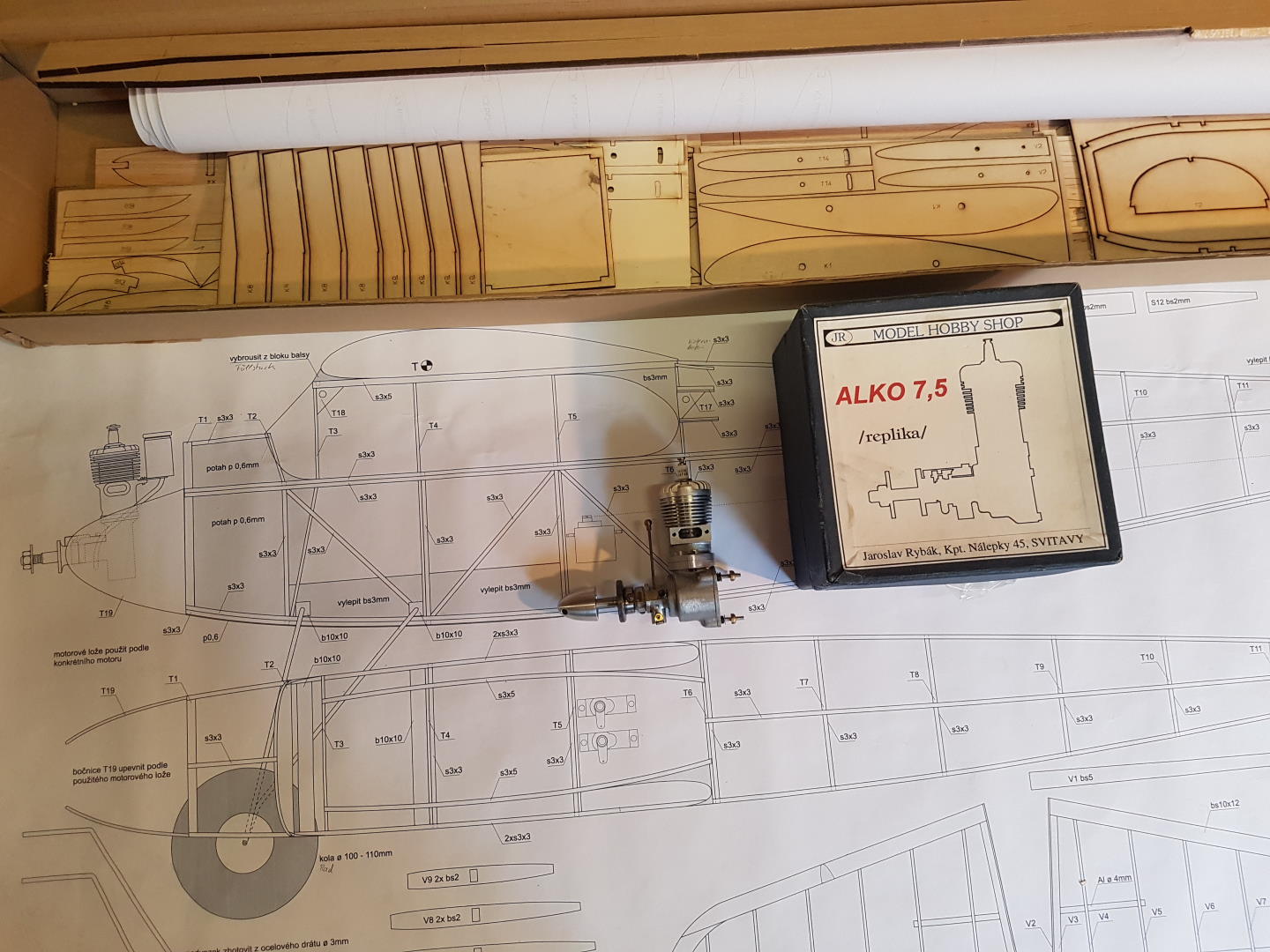

Da ich schon länger einen Alko 7.5 hier rumliegen habe, wollte ich nun mal ein Modell für diesen Motor bauen. Meine Wahl fiel auf den Satyr, der mir schon immer gefallen hat. 1650mm Spw. und früher im Original auch mit einem Alko betrieben, ist es der ideale Oldie für den vorhandenen Motor.

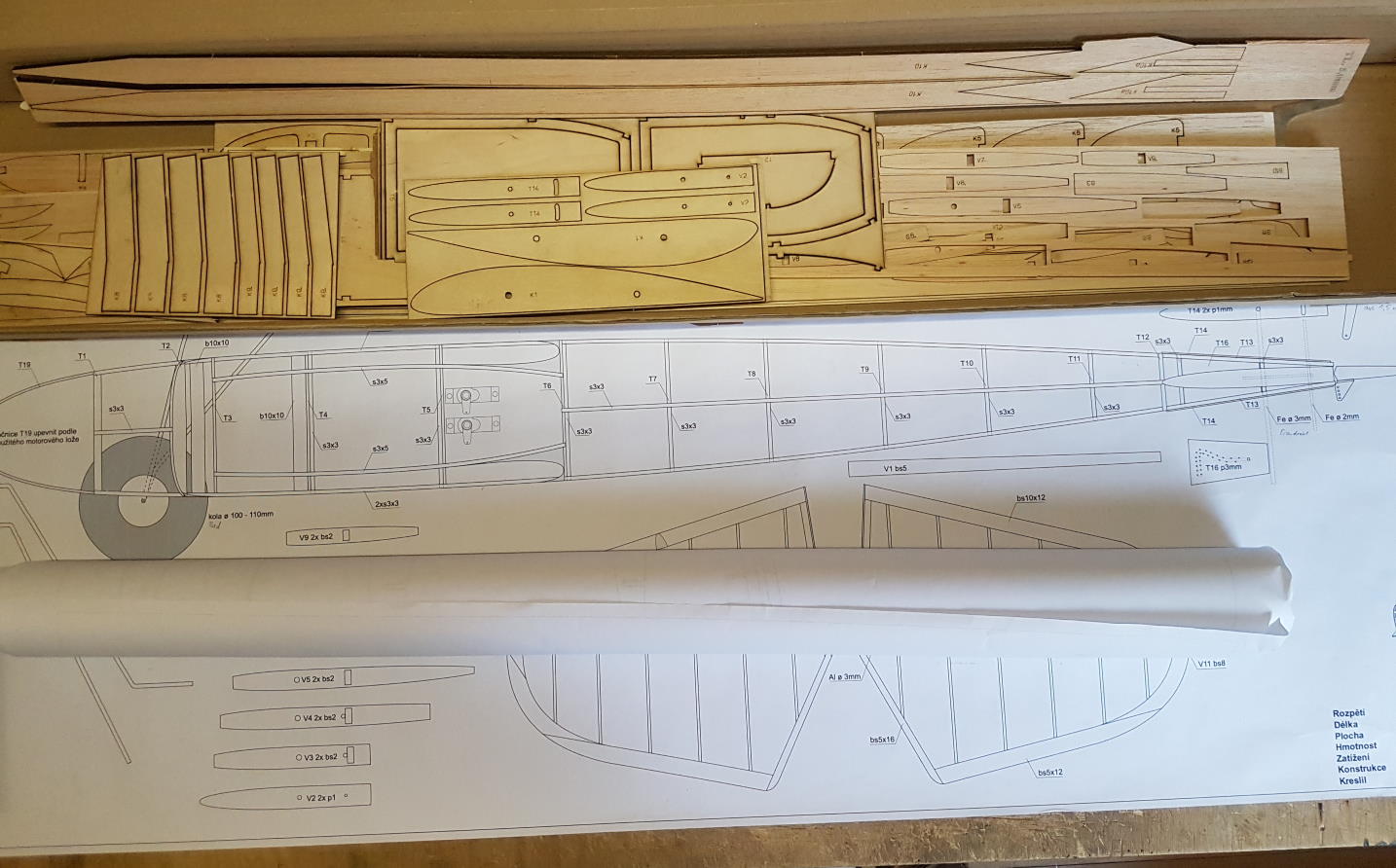

Ich habe mir bei Czechaero einen gelaserten Rippen und Spantensatz incl. der Baupläne bestellt (Czechaero Satyr). Keine zwei Wochen später waren die Teile hier (ich hab mir auch gleich Teile und Plan für den KK Scorpion mit bestellt). Alles, was man so aussägen müsste, nachdem man die Teile auf´s Holz übertragen hat, ist schon fertig ausgeschnitten dabei, selbst die Flächenholme und Endleisten, sowie auch einige kleinere Teile. Den Abbrand vom Laser muss man natürlich entfernen, das ist ein Nachteil der Laserteile, aber sie sehen allesamt gut aus. Und selbst der Umlenkhebel für´s Pendel- Höhenruder aus Duralu ist schon als Frästeil dabei.

Zuerst habe ich mal nachgesehen, welche Teile ich außer den Laserteilen noch zum Bau benötige und habe mir dann heute einige Kieferleisten und ein paar Alurohre, Stahldrähte und ein paar Balsabrettchen bestellt. Sobald diese Teile hier sind, werde ich mit dem Basteln anfangen.

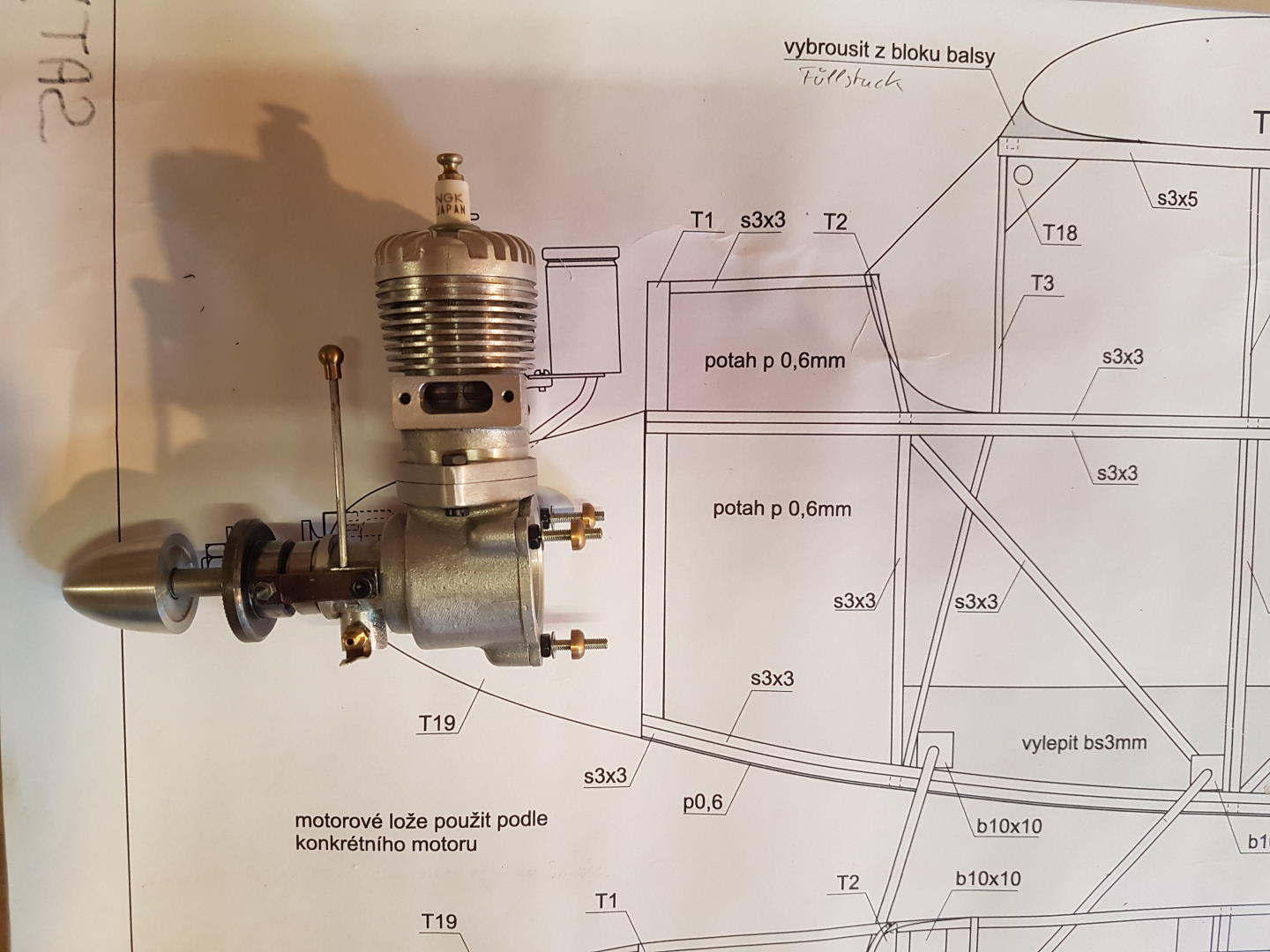

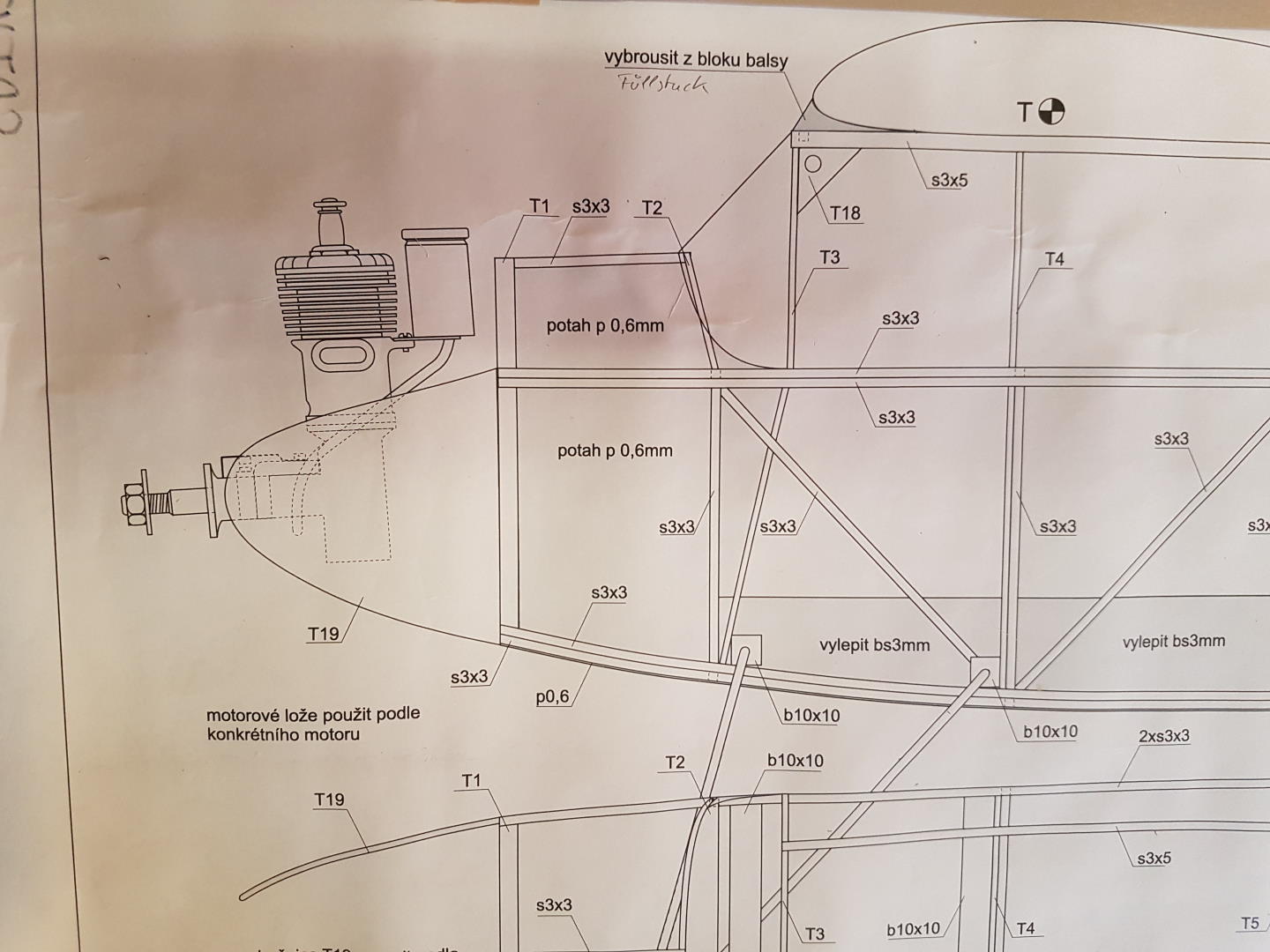

Natürlich habe ich auch gleich mal den Motor auf den Plan gelegt, um zu sehen, wie er so reinpasst (zum Vergleich auch ein Bild ohne dem Motor)

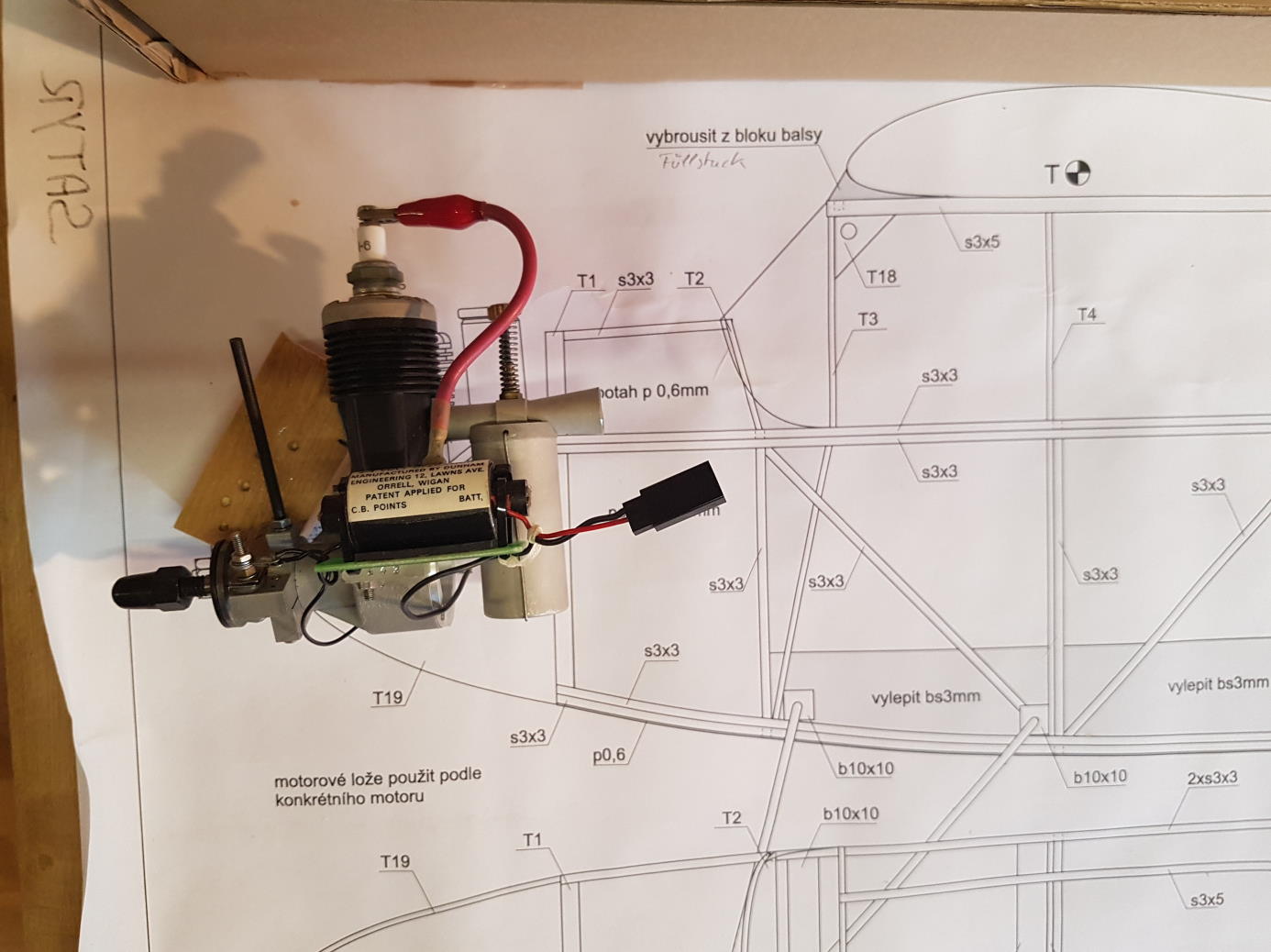

Aus Neugier habe ich auch mal den Dunham Mechanair draufgelegt, da wäre die Zündung kompakt am Motor dran, was praktisch wäre. Aber das Ansaugrohr würde etwas in den Rumpf ragen- gesehen und gut. Es bleibt beim Alko, wie geplant. Der Alko 7,5 ist übrigens eine sehr gut gemachte Replika des Originals

Nun warte ich auf die benötigten Teile, dann kann es losgehen...

Ich habe mir bei Czechaero einen gelaserten Rippen und Spantensatz incl. der Baupläne bestellt (Czechaero Satyr). Keine zwei Wochen später waren die Teile hier (ich hab mir auch gleich Teile und Plan für den KK Scorpion mit bestellt). Alles, was man so aussägen müsste, nachdem man die Teile auf´s Holz übertragen hat, ist schon fertig ausgeschnitten dabei, selbst die Flächenholme und Endleisten, sowie auch einige kleinere Teile. Den Abbrand vom Laser muss man natürlich entfernen, das ist ein Nachteil der Laserteile, aber sie sehen allesamt gut aus. Und selbst der Umlenkhebel für´s Pendel- Höhenruder aus Duralu ist schon als Frästeil dabei.

Zuerst habe ich mal nachgesehen, welche Teile ich außer den Laserteilen noch zum Bau benötige und habe mir dann heute einige Kieferleisten und ein paar Alurohre, Stahldrähte und ein paar Balsabrettchen bestellt. Sobald diese Teile hier sind, werde ich mit dem Basteln anfangen.

Natürlich habe ich auch gleich mal den Motor auf den Plan gelegt, um zu sehen, wie er so reinpasst (zum Vergleich auch ein Bild ohne dem Motor)

Aus Neugier habe ich auch mal den Dunham Mechanair draufgelegt, da wäre die Zündung kompakt am Motor dran, was praktisch wäre. Aber das Ansaugrohr würde etwas in den Rumpf ragen- gesehen und gut. Es bleibt beim Alko, wie geplant. Der Alko 7,5 ist übrigens eine sehr gut gemachte Replika des Originals

Nun warte ich auf die benötigten Teile, dann kann es losgehen...

)

)